Projektowanie pod kątem obróbki CNC wymaga zrozumienia możliwości i ograniczeń tego procesu. Niezależnie od tego, czy pracujesz nad prototypami, czy planujesz masową produkcję, źle zaprojektowane części mogą prowadzić do wzrostu kosztów, opóźnień i marnowania zasobów. Aby uniknąć tych problemów, stosowanie praktycznych zasad projektowania od samego początku jest kluczem do osiągnięcia najlepszych wyników.

Aby pomyślnie zaprojektować obróbkę CNC, należy wziąć pod uwagę wybór materiału, geometrię, tolerancje i orientację części. Projekty powinny być proste, koncentrować się na łatwości produkcji i ograniczać niepotrzebną złożoność. Należy również wziąć pod uwagę proces obróbki, oprzyrządowanie i liczbę produkowanych części, aby zoptymalizować wydajność i opłacalność.

Mając na uwadze te podstawy, łatwo zauważyć, jak właściwe podejście do projektowania może znacznie poprawić czas produkcji, zmniejszyć liczbę błędów i obniżyć koszty. Przyjrzyjmy się bliżej kluczowym zasadom stojącym za efektywnym projektowaniem obróbki CNC.

Podstawowe zasady projektowania dla obróbki CNC

Projektowanie części do obróbki CNC wymaga starannego planowania i uwzględnienia kilku kluczowych czynników. Przyjrzyjmy się podstawowym zasadom, których należy przestrzegać, aby osiągnąć pomyślne wyniki.

Projektowanie pod kątem możliwości produkcyjnych

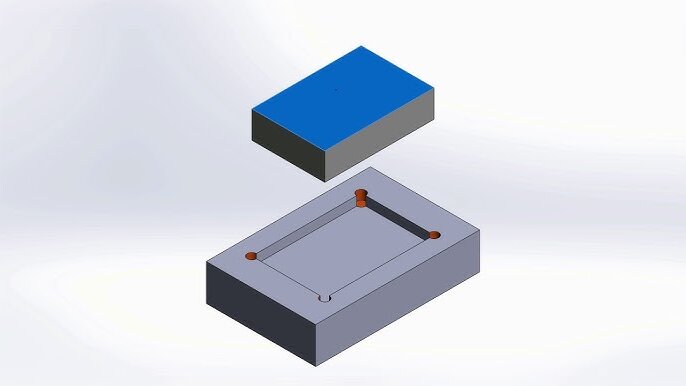

Projektowanie pod kątem możliwości produkcyjnych (DFM) oznacza tworzenie części łatwych i wydajnych w produkcji. Zmniejsza to koszty, przyspiesza produkcję i minimalizuje liczbę błędów.

- Upraszczanie geometrii: Unikaj niepotrzebnej złożoności. Używaj prostych linii, prostych krzywych i standardowych kształtów, gdy tylko jest to możliwe.

- Redukcja etapów obróbki: Projektuj części, które wymagają mniejszej liczby ustawień i zmian narzędzi. Pozwoli to zaoszczędzić czas i zmniejszyć ryzyko wystąpienia błędów.

- Standaryzacja funkcji: Używaj standardowych rozmiarów otworów, typów gwintów i rozmiarów elementów złącznych, aby uprościć obróbkę skrawaniem. montaż.

Tolerancje i dopasowanie: Podstawowe wytyczne

Tolerancje określają, jak bardzo wymiary części mogą się różnić i nadal działać poprawnie. Ścisłe tolerancje zwiększają koszty, więc należy ich używać tylko wtedy, gdy jest to konieczne.

- Funkcje krytyczne i niekrytyczne: Stosuj wąskie tolerancje dla cech, które wpływają na działanie części, takich jak powierzchnie współpracujące. Stosuj standardowe tolerancje dla obszarów niekrytycznych.

- Zrozumienie wymagań dotyczących dopasowania: Pasowania z luzem umożliwiają częściom swobodny ruch, podczas gdy Pasowania interferencyjne tworzą szczelne połączenie. Wybierz odpowiednie dopasowanie do swojego zastosowania.

- Jasna komunikacja: Wyraźnie określ tolerancje na rysunkach, aby uniknąć pomyłek podczas produkcji.

Dostęp do narzędzi i ich przemieszczanie

Maszyny CNC używają narzędzi tnących do usuwania materiału. Konstrukcja musi umożliwiać tym narzędziom bezproblemowe dotarcie do wszystkich obszarów części.

- Unikaj głębokich, wąskich ubytków: Mogą być trudne w obróbce i wymagać specjalistycznych narzędzi.

- Użycie promienia w narożnikach wewnętrznych: Ostre narożniki są trudne w obróbce. Należy stosować promienie umożliwiające efektywną pracę standardowych narzędzi.

- Zapewnienie odpowiedniego prześwitu: Pozostaw wystarczająco dużo miejsca wokół elementów, aby narzędzie mogło się swobodnie poruszać bez kolizji.

Podstawowe zasady projektowania CNC

Projektowanie pod kątem obróbki CNC wymaga dbałości o szczegóły i przestrzegania określonych zasad. Wytyczne te pomagają zapewnić, że części są łatwe w obróbce, opłacalne i wysokiej jakości. Zagłębmy się w podstawy.

Wybór materiału

Wybór odpowiedniego materiału to pierwsza krytyczna decyzja. Wpływa on na wszystko, od skrawalności po końcową wydajność części.

Weź pod uwagę obrabialność

Materiały różnią się znacznie pod względem łatwości obróbki. Stopy aluminium, takie jak 6061, doskonale nadają się do obróbki CNC, ponieważ tną szybko i zapewniają dobre wykończenie powierzchni. Stal wymaga więcej czasu i zużycia narzędzi. Materiały egzotyczne, takie jak tytan czy Inconel, wymagają specjalnych narzędzi i wolniejszych prędkości.

Żywotność narzędzia jest bezpośrednio związana z twardością materiału. Miękkie materiały, takie jak mosiądz lub aluminium, są łatwiejsze w obróbce, podczas gdy sztywniejsze materiały powodują szybsze zużycie narzędzi i mogą wymagać specjalnych powłok.

Właściwości materiału

Poza skrawalnością należy wziąć pod uwagę to, jak materiał sprawdza się w danym zastosowaniu. Pomyśl o:

- Wymagania wytrzymałościowe

- Ograniczenia wagi

- Właściwości termiczne

- Odporność chemiczna

- Ograniczenia kosztów

Grubość ściany

Grubość ścianki wpływa zarówno na wykonalność obróbki, jak i wytrzymałość części. Prawidłowe wykonanie tego zadania zapobiega wypaczeniom i awariom.

Minimalne wymagania

Różne materiały mają różne wymagania dotyczące minimalnej grubości ścianki. W przypadku aluminium należy zachować grubość powyżej 0,8 mm. Części stalowe powinny mieć grubość co najmniej 1 mm. Cieńsze ścianki mogą drgać podczas obróbki, powodując słabe wykończenie powierzchni lub błędy wymiarowe.

Im głębsza kieszeń lub wgłębienie, tym grubsze powinny być otaczające ściany. Dobrą zasadą jest to, że grubość ścianki powinna wynosić co najmniej 10% wysokości ścianki, aby zapobiec zginaniu podczas obróbki.

Uniform Design

Utrzymuj stałą grubość ścianek w całym projekcie. Zmienna grubość powoduje nierównomierne chłodzenie i może prowadzić do wypaczeń lub naprężeń wewnętrznych. Tam, gdzie konieczne są zmiany grubości, należy stosować stopniowe przejścia, a nie gwałtowne zmiany.

Jednolite ściany upraszczają również wybór narzędzi i zmniejszają liczbę potrzebnych operacji, obniżając koszty produkcji.

Konstrukcja narożna

Konstrukcja narożnika znacząco wpływa na trudność obróbki i wytrzymałość części. Drobne szczegóły w tym zakresie stanowią znaczącą różnicę.

Promień narożnika wewnętrznego

Zawsze uwzględniaj wewnętrzny promień na wewnętrznych narożnikach. Frezarki CNC używają okrągłych narzędzi tnących, które nie mogą tworzyć idealnych narożników wewnętrznych 90°. Minimalny promień wewnętrzny powinien odpowiadać promieniowi narzędzia używanego do cięcia końcowego.

Większe promienie wewnętrzne zmniejszają koncentrację naprężeń i wydłużają żywotność narzędzia. Aby uprościć produkcję, należy stosować promienie odpowiadające standardowym rozmiarom frezów palcowych (np. 1/8 ", 1/4").

Narożniki zewnętrzne

Narożniki zewnętrzne mogą być obrabiane do niemal zerowego promienia, ale dodanie małych promieni ma swoje zalety. Ostre narożniki łatwo się wyszczerbiają i tworzą punkty naprężeń. Mały promień (0,5 mm lub więcej) znacznie zwiększa wytrzymałość narożnika przy minimalnym wpływie na wygląd.

Promienie zewnętrzne skracają również czas obróbki i poprawiają wykończenie powierzchni, umożliwiając ciągły ruch narzędzia zamiast szybkich zmian kierunku.

Otwory i nawiercenia

Prawidłowe zaprojektowanie otworu oszczędza czas i poprawia jakość. Niewielkie zmiany mogą mieć znaczący wpływ na koszty produkcji.

Głębokość otworu

Jeśli to możliwe, należy ograniczyć głębokość otworu do nie więcej niż czterokrotności średnicy otworu. Głębokie otwory są trudniejsze w obróbce, wymagają specjalnych narzędzi i zwiększają ryzyko ich uszkodzenia.

Rozważ zastosowanie operacji na prasie wiertarskiej przed obróbką CNC lub zaprojektuj wiele ustawień obróbki dla głębokich otworów.

Standardowe rozmiary

W miarę możliwości należy używać standardowych rozmiarów wierteł. Otwory o niestandardowej średnicy wymagają operacji frezowania końcowego, które trwa dłużej niż standardowe wiercenie. Popularne rozmiary ułamkowe (1/8″, 1/4″ itp.) lub metryczne (3 mm, 5 mm itp.) upraszczają produkcję.

W przypadku otworów precyzyjnych należy zaprojektować nieco niewymiarowe wiercenie, a następnie rozwiercić do ostatecznego wymiaru. Takie podejście zapewnia lepszą kontrolę tolerancji.

Otwory gwintowane

Zapewnij wystarczającą głębokość dla prawidłowego połączenia gwintowego w otworach gwintowanych. Dobrą zasadą jest 1,5× średnica gwintu dla stali i 2× dla aluminium lub plastiku.

Unikaj projektowania gwintów sięgających dna otworów nieprzelotowych. Należy pozostawić miejsce na wióry i bicie narzędzia. Dodaj co najmniej 1/2 średnicy gwintu dodatkowej niegwintowanej głębokości na dole.

Tolerancje

Odpowiednie tolerancje równoważą potrzeby w zakresie precyzji z kosztami produkcji. Ściślejsze nie zawsze znaczy lepsze.

Domyślne tolerancje

Standardowa obróbka CNC zazwyczaj zapewnia tolerancje ±0,125 mm (±0,005″) bez szczególnej uwagi. Węższe tolerancje znacznie zwiększają koszty. Należy określać wąskie tolerancje tylko dla krytycznych cech, a nie dla całej części.

W przypadku części współpracujących należy skupić wymagania dotyczące tolerancji na powierzchniach styku, a nie na całych komponentach. Takie ukierunkowane podejście poprawia dopasowanie przy zachowaniu rozsądnych kosztów.

Wykończenie powierzchni

Wymagania dotyczące wykończenia powierzchni wpływają na strategię i czas obróbki. Standardowe operacje CNC zapewniają wykończenie powierzchni na poziomie 3,2 μm Ra lub lepszym. Gładsze wykończenia wymagają dodatkowych operacji wykańczających i wyższych kosztów.

Określ wykończenie powierzchni tylko tam, gdzie jest to konieczne. Powierzchnie funkcjonalne mogą wymagać precyzyjnego wykończenia, podczas gdy niewidoczne obszary strukturalne mogą wykorzystywać standardowe wykończenia w celu obniżenia kosztów.

Rodzaje procesów obróbki CNC i ich implikacje projektowe

Różne procesy obróbki CNC mają unikalne wymagania i ograniczenia. Ich zrozumienie pomaga w projektowaniu części zoptymalizowanych dla każdej metody. Przeanalizujmy kluczowe kwestie projektowe dotyczące frezowania, toczenia i wiercenia.

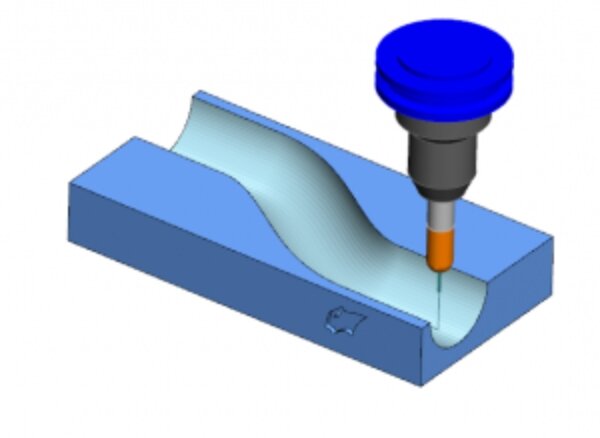

Frezowanie: Uwagi projektowe dotyczące frezarek

Przemiał wykorzystuje obrotowe narzędzia tnące do usuwania materiału z obrabianego przedmiotu. Jest to idealne rozwiązanie do tworzenia złożonych kształtów i elementów.

- Unikaj nawisów: Zwisy wymagają specjalistycznych narzędzi i ustawień. Projektuj części z minimalnymi zwisami, aby uprościć obróbkę.

- Używaj standardowych rozmiarów narzędzi: Cechy konstrukcyjne, takie jak kieszenie i szczeliny, pasują do standardowych rozmiarów narzędzi. Skraca to czas i koszty obróbki.

- Rozważ dostęp do narzędzi: Upewnij się, że narzędzie frezujące może dotrzeć do wszystkich obszarów części. Unikaj głębokich, wąskich wgłębień, które są trudne w obróbce.

Toczenie: Podstawowe wytyczne projektowe dla operacji zawracania

Obrócenie Obraca obrabiany przedmiot, podczas gdy narzędzie tnące usuwa materiał. Najlepiej nadaje się do tworzenia części cylindrycznych.

- Symetria jest kluczem: Toczenie działa najlepiej w przypadku symetrycznych projektów. Unikaj asymetrycznych elementów, które komplikują proces.

- Minimalizacja cienkich ścianek: Cienkie ścianki mogą wibrować lub odkształcać się podczas toczenia. Grubsze ścianki zapewniają stabilność.

- Fazowanie i filetowanie: Dodanie faz lub zaokrągleń na krawędziach w celu zmniejszenia ostrych narożników i poprawy wytrzymałości części.

Wiercenie: Czynniki projektowe dla wiercenia

Wiercenie tworzy otwory w obrabianym przedmiocie za pomocą obracającego się wiertła. Jest to standardowa operacja w obróbce CNC.

- Głębokość i średnica otworu: Głębokość otworu powinna być rozsądna. Najlepiej sprawdza się stosunek głębokości do średnicy wynoszący 4:1 lub mniej. Głębsze otwory wymagają specjalnych narzędzi.

- Unikaj ślepych otworów: Otwory przelotowe są łatwiejsze do wywiercenia niż otwory nieprzelotowe. Otwory nieprzelotowe należy stosować tylko wtedy, gdy jest to konieczne.

- Standaryzacja rozmiarów otworów: Używaj standardowych rozmiarów wierteł, aby ograniczyć wymianę narzędzi i zaoszczędzić czas.

Najlepsze praktyki projektowania CNC

Przemyślane decyzje projektowe sprawiają, że obróbka jest szybsza, tańsza i dokładniejsza. Przestrzeganie tych najlepszych praktyk może zoptymalizować projekty w celu uzyskania lepszych wyników.

Optymalizacja orientacji i konfiguracji części

Sposób orientacji części podczas obróbki wpływa zarówno na jakość, jak i wydajność. Właściwa orientacja minimalizuje liczbę ustawień i zmniejsza liczbę błędów.

- Minimalizacja konfiguracji: Projektowanie części, które mogą być obrabiane w jak najmniejszej liczbie ustawień. Oszczędza to czas i zmniejsza problemy z ustawieniem.

- Stabilne pozycjonowanie: Upewnij się, że część może być bezpiecznie zamocowana. Unikaj konstrukcji o nierównomiernym rozłożeniu ciężaru lub delikatnych elementach, które mogą pęknąć podczas obróbki.

- Dostępne funkcje: Zorientuj część tak, aby krytyczne elementy były łatwe w obróbce. Na przykład otwory lub szczeliny powinny być umieszczone na górze lub z boku, aby zapewnić lepszy dostęp do narzędzi.

Projektowanie z myślą o dostępie do narzędzi

Maszyny CNC używają narzędzi tnących do kształtowania części. Konstrukcja musi umożliwiać tym narzędziom bezproblemowe dotarcie do wszystkich obszarów.

- Unikaj głębokich, wąskich elementów: Głębokie kieszenie lub wąskie szczeliny mogą być trudne w obróbce. Jeśli to możliwe, należy stosować szersze i płytsze elementy.

- Używanie promieni w narożnikach: Ostre narożniki wewnętrzne są trudne w obróbce. Dodaj promienie, aby dopasować rozmiar narzędzia i zwiększyć jego trwałość.

- Zapewnienie prześwitu: Pozostaw wystarczająco dużo miejsca wokół elementów, aby narzędzie mogło się swobodnie poruszać. Zapobiega to kolizjom i zapewnia płynną obróbkę.

Korzystanie ze znormalizowanych części i projektów

Standaryzacja upraszcza produkcję, zmniejsza koszty i przyspiesza czas realizacji.

- Cechy standardowe: Używaj wspólnych rozmiarów otworów, typów gwintów i rozmiarów łączników. Zmniejsza to zapotrzebowanie na niestandardowe narzędzia i konfiguracje.

- Konstrukcje modułowe: Podział złożonych części na prostsze, znormalizowane komponenty. Ułatwia to obróbkę i pozwala na prostsze naprawy lub wymiany.

- Projekty ponownego użycia: Jeśli to możliwe, ponownie wykorzystuj istniejące projekty lub szablony. Oszczędza to czas i zapewnia spójność między projektami.

Wnioski

Projektowanie pod kątem obróbki CNC wymaga zrównoważenia kreatywności i praktyczności. Skupiając się na prostocie, doborze materiałów, tolerancjach i dostępie do narzędzi, można tworzyć wydajne, ekonomiczne i wysokiej jakości części.

W Shengen specjalizujemy się w przekształcaniu projektów w wysokiej jakości, precyzyjnie obrobione części. Niezależnie od tego, czy potrzebujesz szybkiego prototypowania, czy masowej produkcji, nasz zespół jest tutaj, aby pomóc. Skontaktuj się z nami aby omówić swój projekt i uzyskać bezpłatną wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.