Inżynierowie i projektanci często zmagają się z wyborem odpowiedniego procesu formowania metalu, który równoważy precyzję, trwałość i opłacalność. Tłoczenie miedzi okazuje się być przełomowym rozwiązaniem, pozwalającym producentom na przekształcanie surowców w złożone, wysokowydajne komponenty z niezwykłą wydajnością.

Niniejszy blog ma na celu wyjaśnienie zawiłości związanych z tłoczeniem miedzi i udostępnienie ich zarówno inżynierom, projektantom, jak i producentom.

Podstawy tłoczenia miedzi

Tłoczenie miedzi to proces produkcyjny polegający na kształtowaniu blach miedzianych w określone formy za pomocą prasy do tłoczenia wyposażonej w matryce. Zrozumienie podstaw tłoczenia miedzi może znacznie zwiększyć możliwości projektowania i produkcji praktycznych komponentów.

Czym jest tłoczenie miedzi?

Tłoczenie miedzi to technika produkcji, która przekształca płaskie arkusze miedzi w skomplikowane kształty i wzory. Proces ten zazwyczaj obejmuje prasę do tłoczenia wyposażoną w matrycę, która przykłada znaczną siłę do kształtowania metalu. Metoda ta jest szeroko stosowana w różnych gałęziach przemysłu ze względu na doskonałą przewodność, elastyczność i odporność na korozję miedzi.

Właściwości miedzi istotne dla tłoczenia

Miedź posiada kilka podstawowych właściwości, które czynią ją szczególnie odpowiednią do zastosowań związanych z tłoczeniem:

- Doskonała przewodność elektryczna i cieplna: Miedź słynie z doskonałej przewodności, która ma kluczowe znaczenie dla komponentów elektrycznych.

- Ciągliwość: Miedź można łatwo kształtować bez pękania, co pozwala producentom tworzyć skomplikowane projekty.

- Odporność na korozję: Miedź naturalnie tworzy ochronną warstwę tlenku, która zwiększa jej odporność na korozję.

- Plastyczność: Zdolność miedzi do ulegania znacznym odkształceniom bez pękania pozwala jej wytrzymać naprężenia powstające w procesie tłoczenia.

Wybór odpowiedniego materiału miedzianego dla danego projektu

Wybór odpowiedniego materiału miedzianego do projektu tłoczenia wymaga uwzględnienia kilku czynników:

- Wymagania dotyczące aplikacji: Oceń, czy w Twoim projekcie priorytetem jest przewodność elektryczna, wytrzymałość czy odporność na korozję.

- Warunki środowiskowe: Należy wziąć pod uwagę środowisko pracy. Jeśli komponenty będą narażone na działanie wilgoci lub chemikaliów, korzystne może być zastosowanie stopu odpornego na korozję.

- Proces produkcji: Ocenić, jak wybrany materiał sprawdzi się podczas tłoczenia i kolejnych procesów, takich jak lutowanie lub spawanie.

Techniki tłoczenia miedzi

Tłoczenie miedzi obejmuje różne techniki dostosowane do konkretnych potrzeb produkcyjnych i wymagań projektowych. Poniżej przedstawiamy cztery podstawowe techniki tłoczenia stosowane w produkcji miedzi.

Progresywne tłoczenie

Tłoczenie progresywne to wysoce wydajna metoda wykorzystująca szereg matryc do wykonywania wielu operacji na ciągłym pasku miedzi. Gdy metalowa taśma przechodzi przez maszynę, każda stacja matrycowa wykonuje określone zadanie - cięcie, gięcie lub kształtowanie - aż do ukończenia końcowej części.

Głębokie tłoczenie

Głębokie tłoczenie to technika tworzenia głębokich, wydrążonych kształtów z płaskich arkuszy miedzi. Proces ten obejmuje wciąganie metalu do wgłębienia matrycy za pomocą stempla, który rozciąga materiał i formuje go w pożądany kształt.

Wybijanie monet i wytłaczanie

Coining i embossing to techniki tłoczenia, które tworzą wypukłe lub wgłębione wzory na powierzchniach miedzianych. Tłoczenie polega na zastosowaniu wysokiego ciśnienia w celu utworzenia precyzyjnych kształtów lub wzorów, podczas gdy wytłaczanie tworzy wypukłe wzory poprzez wypychanie materiału z tyłu arkusza.

Dokładne wykrawanie precyzyjnych części

Dokładne wygaszanie to wyspecjalizowany proces tłoczenia, który pozwala produkować części o niezwykle wąskich tolerancjach i gładkich krawędziach. Technika ta polega na użyciu prasy wykrawającej, która przykłada znaczną siłę do czystego ścinania metalu bez deformacji.

Jak stemplować miedź: Przewodnik krok po kroku

Tłoczenie miedzi przekształca surowce w precyzyjne komponenty poprzez skrupulatnie zaplanowane etapy produkcji. Każdy etap wymaga specjalistycznej wiedzy technicznej, zaawansowanego sprzętu i dbałości o szczegóły.

Wybór i przygotowanie materiału

Technicy dokładnie sprawdzają grubość materiału, jakość powierzchni i właściwości metalurgiczne. Czyszczą i spłaszczają arkusze miedzi, usuwając zanieczyszczenia powierzchni, które mogłyby zagrozić precyzji tłoczenia.

Etapy procesu tłoczenia

Operacja tłoczenia obejmuje wiele krytycznych etapów. Prasy mechaniczne stosują kontrolowaną siłę do odkształcania blach miedzianych za pomocą precyzyjnie zaprojektowanych matryc. Złożone komponenty często wymagają wielu cykli tłoczenia, z wyżarzaniem pośrednim w celu utrzymania plastyczności materiału i zapobiegania utwardzaniu podczas pracy.

Kontrola jakości i inspekcja

Rygorystyczne środki kontroli jakości gwarantują, że każdy wytłoczony element spełnia dokładne specyfikacje. Technicy używają zaawansowanego sprzętu pomiarowego, takiego jak współrzędnościowe maszyny pomiarowe (CMM), do weryfikacji dokładności wymiarowej.

Narzędzia do tłoczenia miedzi

Oprzyrządowanie jest krytycznym aspektem procesu tłoczenia miedzi, ponieważ bezpośrednio wpływa na jakość i wydajność produkcji. W tej sekcji omówiono kwestie projektowe dotyczące matryc do tłoczenia miedzi oraz materiały powszechnie stosowane w narzędziach do tłoczenia.

Uwagi projektowe dotyczące miedzianych matryc do tłoczenia

Podczas projektowania matryc do tłoczenia miedzi należy wziąć pod uwagę kilka kluczowych czynników, aby zoptymalizować wydajność i trwałość:

- Geometria matrycy: Kształt i konfiguracja matrycy powinny pasować do zamierzonego projektu tłoczonej części.

- Rozliczenie: Odpowiedni luz między matrycą a stemplem ma kluczowe znaczenie dla zapobiegania nadmiernemu tarciu, które może prowadzić do zużycia lub uszkodzenia.

- Wybór materiału: Materiały matryc muszą wytrzymywać wysokie ciśnienia i być odporne na zużycie, zachowując dokładność wymiarową przez cały okres eksploatacji.

- Łatwość konserwacji: Projektowanie matryc z myślą o konserwacji może ułatwić szybsze naprawy lub regulacje.

Materiały stosowane w narzędziach do tłoczenia

Wybór materiałów na narzędzia do tłoczenia ma kluczowe znaczenie dla osiągnięcia pożądanej wydajności. Typowe materiały stosowane w konstrukcji tłoczników obejmują:

- Stal narzędziowa: Wysokowęglowe i stopowe stale narzędziowe są często stosowane ze względu na ich doskonałą twardość, odporność na zużycie i zdolność do utrzymywania ostrych krawędzi.

- Węglik spiekany: Znany ze swojej wyjątkowej twardości i odporności na zużycie, jest często używany w wysokowydajnych zastosowaniach, w których trwałość jest najważniejsza.

- Węglik spiekany ze spoiwem stalowym: Materiał ten łączy w sobie wytrzymałość stali z twardością węglika spiekanego, dzięki czemu nadaje się do zastosowań wymagających wytrzymałości i odporności na zużycie.

- Brąz aluminiowy: W zastosowaniach związanych z metalami nieżelaznymi, takimi jak miedź, brąz aluminiowy może być stosowany jako materiał matrycy ze względu na jego dobre właściwości antyadhezyjne.

- Materiały polimerowe: W niektórych przypadkach materiały na bazie polimerów są wykorzystywane do określonych zastosowań, w których akceptowalna jest niższa odporność na zużycie, ale pożądane jest zmniejszenie masy.

Tłoczenie miedzi: Plusy i minusy

Tłoczenie miedzi jest szeroko stosowanym procesem produkcyjnym, który oferuje liczne zalety, ale ma też pewne wady. Zrozumienie tych zalet i wad może pomóc producentom zdecydować, czy tłoczenie miedzi pasuje do ich projektów.

Plusy

- Doskonała przewodność elektryczna: Miedź słynie z doskonałej przewodności elektrycznej, co czyni ją idealnym wyborem do zastosowań w elektronice, motoryzacji i systemach elektrycznych.

- Odporność na korozję: Naturalna odporność miedzi na korozję wydłuża żywotność tłoczonych części.

- Plastyczność i ciągliwość: Miedź można łatwo kształtować i formować w skomplikowane wzory bez pękania.

- Estetyczny wygląd: Ciepły odcień i naturalny połysk miedzi dodają produktom wyraźnej wartości estetycznej.

Cons

- Wysokie początkowe koszty oprzyrządowania: Produkcja niestandardowych matryc i narzędzi do tłoczenia miedzi może być kosztowna.

- Ograniczona przydatność dla małych partii: Koszty związane z oprzyrządowaniem mogą przewyższać korzyści w przypadku małych partii lub produkcji jednoczęściowej.

- Ograniczenia precyzji: Podczas gdy tłoczenie miedzi pozwala na tworzenie skomplikowanych projektów, osiągnięcie bardzo wąskich tolerancji może być wyzwaniem.

Zastosowania tłoczenia miedzi

Tłoczenie miedzi to wszechstronny proces produkcyjny, który jest wykorzystywany w wielu gałęziach przemysłu. Tutaj przyjrzymy się krytycznym zastosowaniom tłoczenia miedzi w różnych obszarach.

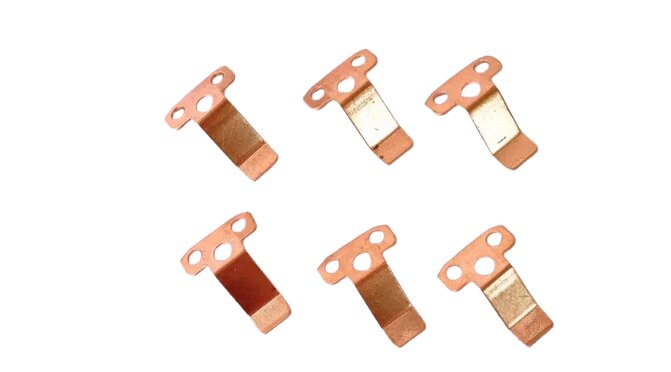

Przemysł elektroniczny i elektryczny

W przemyśle elektronicznym i elektrycznym tłoczenie miedzi ma kluczowe znaczenie w produkcji komponentów wymagających wysokiej przewodności elektrycznej i niezawodności. Typowe zastosowania obejmują:

- Złącza i zaciski

- Radiatory

- Przełączniki i przekaźniki

- Płytki drukowane

Zastosowania motoryzacyjne i lotnicze

Tłoczenie miedzi jest również integralną częścią przemysłu motoryzacyjnego i lotniczego, gdzie jest wykorzystywane do produkcji komponentów, które muszą wytrzymać wymagające warunki. Kluczowe zastosowania obejmują:

- Systemy elektryczne

- Złącza i okablowanie

- Wymienniki ciepła

- Komponenty lotnicze

Towary przemysłowe i konsumpcyjne

Tłoczenie miedzi jest szeroko wykorzystywane w produkcji komponentów przemysłowych, a także towarów konsumpcyjnych. Godne uwagi zastosowania obejmują:

- Instalacje hydrauliczne

- Cechy architektoniczne

- Urządzenia medyczne

- Elektroniki użytkowej

Wnioski

Tłoczenie miedzi reprezentuje szczyt nowoczesnej technologii produkcji, łącząc innowacyjny projekt z precyzyjnym wykonaniem inżynieryjnym. Ten wyrafinowany proces przekształca surowe materiały miedziane w wysokowydajne komponenty, napędzając postęp technologiczny w wielu branżach.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.