Wielu producentów stara się zrównoważyć szybkość produkcji z jakością i kosztami. Tłoczenie na zimno oferuje sposób na szybką produkcję dokładnych części w dużych ilościach. Ale czym dokładnie jest i jak może pomóc w rozwiązaniu tych typowych problemów?

Tłoczenie na zimno jest również znane jako formowanie na zimno. Jest to technika obróbki metali, w której blachy są formowane w pożądane kształty w temperaturze pokojowej. Do wciskania metalu w zestaw matryc stosuje się wysokie ciśnienie, tworząc skomplikowane części bez ogrzewania. Jest popularny w branżach takich jak motoryzacja i elektronika ze względu na opłacalność i szybkość.

Technika ta pozwala zachować wytrzymałość i trwałość metalu. Czytaj dalej, aby dowiedzieć się więcej o wyjątkowości tłoczenia na zimno w produkcji.

Co to jest tłoczenie na zimno?

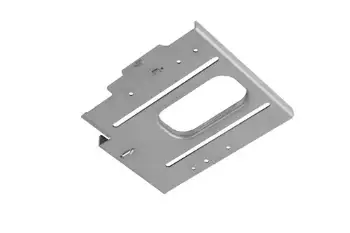

Tłoczenie na zimno kształtuje blachy w części za pomocą ciśnienia, a nie ciepła. Odbywa się to w temperaturze pokojowej. Metoda ta utrzymuje stabilną strukturę materiału, co pomaga zachować dokładne wymiary części. Tłoczenie na zimno jest powszechne w przypadku wsporników, pokryw, obudów i paneli.

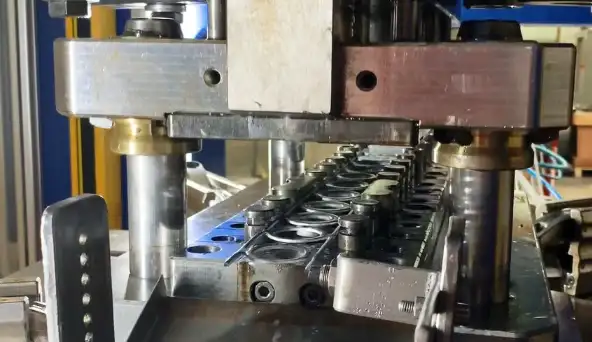

Jej działanie polega na umieszczeniu blachy między matrycą a stemplem. Następnie prasa przykłada siłę, aby uformować pożądany kształt. Przed formowaniem nie jest wymagane podgrzewanie. Utrzymuje to niskie zużycie energii i skraca czas produkcji.

Tłoczenie na zimno a tłoczenie na gorąco

Tłoczenie na zimno formuje metal bez dodawania ciepła. Tłoczenie na gorąco najpierw podgrzewa metal, a następnie go formuje. Różnica ta wpływa na wytrzymałość materiału, wykończenie powierzchni i koszt.

Tłoczenie na zimno zachowuje wytrzymałość materiału. Tłoczenie na gorąco najpierw zmiękcza materiał. Ułatwia to jego formowanie, ale także zmienia jego strukturę. Tłoczenie na zimno zwykle oferuje lepsze wykończenie powierzchni i ściślejsze tolerancje. Jest również szybsze, ponieważ nie wymaga etapu podgrzewania. Tłoczenie na gorąco jest jednak lepsze w przypadku części o bardzo wysokiej wytrzymałości.

Maszyna do tłoczenia na zimno: kluczowe elementy

Naciśnij, aby dowiedzieć się więcej na temat

Maszyny do tłoczenia na zimno napędzane są prasą, która zapewnia siłę potrzebną do formowania blach. Rozmiar i typ pras są różne, od małych pras mechanicznych do prostych zadań po duże prasy hydrauliczne do skomplikowanych wytłoczek o wysokiej wytrzymałości.

Umiera

Matryce to specjalnie zaprojektowane narzędzia, które nadają metalom nowy kształt podczas tłoczenia. Zestaw matryc składa się z dwóch elementów: stempla męskiego i stempla żeńskiego.

Mechanizmy karmienia

Mechanizmy podające precyzyjnie przesuwają blachy do i z prasy, zapewniając, że każdy kawałek metalu jest prawidłowo ustawiony przed tłoczeniem.

Tłoczenie na zimno: zalety i wady

Tłoczenie na zimno ma wyraźne zalety, ale nie jest idealne do każdego zadania. Znajomość kompromisów może pomóc w podjęciu decyzji, kiedy go użyć, a kiedy rozważyć inne opcje.

Zalety tłoczenia na zimno

- Opłacalność: Tłoczenie na zimno jest bardziej opłacalne niż inne metody formowania. Materiał nie wymaga podgrzewania, co pozwala zaoszczędzić koszty energii.

- Wysoka wydajność: Tłoczenie na zimno może zapewnić wysoką wydajność w temperaturze pokojowej bez ogrzewania.

- Wytrzymałość i integralność materiału: Ponieważ metal nie jest podgrzewany do wysokiej temperatury, zachowuje swoją pierwotną twardość i wytrzymałość.

- Precyzja i jakość: Tłoczenie na zimno zapewnia doskonałe wykończenie powierzchni i dokładność wymiarową. Diety można wykorzystać do tworzenia skomplikowanych kształtów i drobnych szczegółów, które są spójne w wielu produkcjach.

- Zmniejszona ilość odpadów: Precyzja procesu minimalizuje straty materiału, ponieważ matryce są starannie projektowane tak, aby pasowały do ostatecznego kształtu.

Wady tłoczenia na zimno

- Ograniczone do cieńszych blach: Cold Stamping ogranicza się do cienkich blach. W temperaturze pokojowej formowanie grubszych materiałów bez utraty jakości lub konieczności użycia nadmiernej siły może być trudne.

- Wyższe koszty oprzyrządowania: Matryce do tłoczenia na zimno muszą być wykonane z bardzo trwałych materiałów, aby wytrzymać naciski bez odkształceń. Może to skutkować wyższymi początkowymi kosztami narzędzi.

- Tylko proste kształty: Ta technika nie nadaje się do skomplikowanych projektów. Tłoczenie na gorąco może bardziej elastycznie obsługiwać podgrzewane materiały.

- Ryzyko hartowania w pracy: Hartowanie przez zgniot sprawia, że metal jest bardziej wytrzymały, ale jest też bardziej kruchy i podatny na pękanie.

Proces tłoczenia na zimno: krok po kroku

Proces tłoczenia na zimno przebiega według jasno określonego zestawu kroków. Każdy z nich pomaga precyzyjnie i wydajnie ukształtować końcową część.

Wybór i obróbka materiału

Najpierw wybierana jest blacha na podstawie specyfikacji produktu. Po wybraniu blachy jest ona czyszczona i w razie potrzeby malowana.

Proces stemplowania: instrukcje krok po kroku

- Ładowanie materiału: Przygotowane blachy ładowane są do pras tłoczących. Arkusz jest dokładnie pozycjonowany pod matrycą za pomocą mechanizmów podających.

- Cechowanie: Prasa wbija matrycę z dużą siłą w metal, nadając mu pożądany kształt. W zależności od złożoności można to zrobić w jednym lub kilku etapach.

- Wyrzucanie: Metal jest usuwany z matrycy po wytłoczeniu. W przypadku produkcji wielkoseryjnej etap ten można zautomatyzować, aby usprawnić proces.

Procesy wykańczające: Malowanie, montaż i przycinanie

- Lamówka: Nadmiar materiału wokół krawędzi wytłoczonej części zostanie przycięty. Aby uzyskać czyste krawędzie i dokładne pomiary, stosuje się cięcie laserowe lub inne precyzyjne techniki cięcia.

- Farba: Części są namalowany Jeśli wymagane. Poprawiono wygląd i można zwiększyć odporność na korozję. Przygotowanie powierzchni, gruntowanie i warstwa nawierzchniowa stanowią część procesu malowania.

- Montaż: Ten krok jest ostateczny montaż części tłoczonych do bardziej znaczących komponentów lub produktów. Może to obejmować spawanie, mocowanie lub użycie klejów do mocowania części.

Materiały odpowiednie do tłoczenia na zimno

Nie wszystkie metale dobrze znoszą tłoczenie na zimno. Najlepsze materiały są plastyczne, stabilne w temperaturze pokojowej i łatwe do formowania bez pękania.

Powszechnie stosowane metale

Tłoczenie na zimno stosuje się przede wszystkim w przypadku metali, które są trwałe i plastyczne. Powszechnie stosowane metale obejmują:

- Stal: Stal jest używana do tłoczenia na zimno elementów samochodów i urządzeń, ponieważ jest solidna i trwała.

- Aluminium: Aluminium jest lekkie i odporne na korozję. Jest stosowany w elektronice użytkowej i przemyśle lotniczym do produkcji części wymagających wysokiego stosunku wytrzymałości do masy.

- Miedź: Ze względu na doskonałą przewodność elektryczną stosowany jest do wymienników ciepła i elementów elektrycznych.

- Mosiądz: Ze względu na niskie tarcie i odporność na matowienie, mosiądz idealnie nadaje się do opraw dekoracyjnych i innego sprzętu.

Ograniczenia w wyborze materiału

Wybór materiałów do tłoczenia na zimno jest trudnym zadaniem.

- Grubość i plastyczność: Materiał musi być wystarczająco giętki, aby nie pękał, ale niezbyt miękki, aby nie doszło do niezamierzonego odkształcenia. Eliminuje to niektóre twarde i kruche materiały.

- Złożoność kształtu: W miarę jak konstrukcja komponentu staje się coraz bardziej złożona, zwiększa się także dobór materiałów, których można dokonać bez narażania na szwank integralności strukturalnej.

- Koszt: Materiały takie jak wysokiej jakości miedź lub aluminium mogą być kosztowne, co czyni je mniej opłacalnymi w projektach o napiętym budżecie.

Sprzęt i technologia

Tłoczenie na zimno wykorzystuje połączenie narzędzi mechanicznych i zautomatyzowanych systemów. Każda maszyna i narzędzie odgrywa rolę w szybkim i dokładnym kształtowaniu części.

Przegląd maszyn do tłoczenia na zimno

Tłoczenie na zimno opiera się przede wszystkim na wyspecjalizowanych maszynach, które potrafią wytrzymać wysokie ciśnienia przy zachowaniu precyzji. Niezbędny jest następujący sprzęt:

- Prasy mechaniczne: Prasy mechaniczne, idealne do produkcji z dużą prędkością, magazynują energię w napędzanym silnikiem kole zamachowym, a następnie przekazują ją do siłownika prasy poprzez kontrolowany ruch.

- Prasy hydrauliczne: Prasy hydrauliczne idealnie nadają się do skomplikowanych lub bardziej rozbudowanych wytłoczek wymagających precyzyjnej kontroli, ponieważ zapewniają stały nacisk.

- Prasy serwo: Prasy serwo to nowoczesna innowacja, która wykorzystuje serwosilniki do precyzyjnego sterowania położeniem siłownika. Oferują elastyczność i wydajność. Mogą regulować prędkość i położenie podczas skoku, co jest korzystne przy formowaniu skomplikowanych części.

Wskazówki dotyczące konserwacji sprzętu do tłoczenia na zimno

Sprzęt do tłoczenia na zimno musi być odpowiednio konserwowany, aby przedłużyć jego żywotność i utrzymać jakość. Oto kilka wskazówek dotyczących konserwacji, które działają:

- Regularne smarowanie: Upewnij się, że wszystkie ruchome części są regularnie smarowane, aby zmniejszyć zużycie. Używaj zalecanego rodzaju smaru dla każdego elementu maszyny.

- Rutynowe inspekcje: Przeprowadzaj regularne kontrole komponentów, takich jak matryce i prasy, aby sprawdzić, czy nie są zużyte lub uszkodzone. Wczesne wykrycie może zaoszczędzić pieniądze, zapobiegając kosztownym przestojom.

- Czyszczenie: Oczyść maszyny z kurzu, resztek metalu i innych zanieczyszczeń, które mogłyby uszkodzić delikatne elementy lub wpłynąć na ich działanie.

- Ewidencjonowanie: Prowadź szczegółowy rejestr wszystkich zadań konserwacyjnych, aby monitorować stan sprzętu i określić, kiedy może nadejść czas na wymianę części.

Rozważania projektowe tłoczenia na zimno

Projekt odgrywa dużą rolę w sukcesie tłoczenia na zimno. Dobry projekt zmniejsza ilość odpadów, przyspiesza produkcję i obniża koszty.

Projekt tłoczenia na zimno pod kątem produktywności

Projektując części do tłoczenia na zimno, głównym celem jest zapewnienie wydajnej i ekonomicznej produkcji projektu. Oto najważniejsze kwestie:

- Wybór materiału: Istotne jest, aby wybrać odpowiedni materiał, który równoważy funkcjonalność, koszt i produkcję.

- Prostota: Upraszczając projekt do maksimum bez uszczerbku dla funkcjonalności, można znacznie zmniejszyć koszty produkcji i złożoność.

- Tolerancje: Ustawiając realistyczne tolerancje zgodnie z możliwościami i ograniczeniami maszyn do tłoczenia na zimno, można osiągnąć wysoką jakość produkcji bez rozległej obróbki końcowej.

- Projekt oprzyrządowania: Zaprojektowanie wydajnych narzędzi umożliwiających szybką produkcję części przy minimalnej ilości odpadów jest niezbędne.

Typowe wyzwania i rozwiązania projektowe

Jeśli tłoczenie na zimno nie zostanie odpowiednio rozwiązane, może stanowić kilka wyzwań projektowych, prowadzących do problemów produkcyjnych.

- Odskoczyć: Materiał nieco się odwróci po uformowaniu. Może to mieć wpływ na dokładność wymiarową. Problem ten można złagodzić za pomocą oprogramowania symulacyjnego, które pozwala przewidzieć powrót sprężyny i odpowiednio dostosować oprzyrządowanie.

- Marszczenie: Materiał może się marszczyć podczas tłoczenia cienkich materiałów lub skomplikowanych kształtów. Aby zapobiec marszczeniu, wzmocnij krytyczne obszary i użyj koralików ściągających, aby kontrolować przepływ materiału podczas tłoczenia.

- Podział materiału: Wysokie stężenia naprężeń mogą powodować pękanie materiału. Problem ten można rozwiązać, przeprojektowując część tak, aby naprężenia były rozłożone bardziej równomiernie lub wybierając lepszy materiał.

Wpływ projektowania na koszty i efektywność produkcji

Konstrukcja tłoczonego elementu bezpośrednio wpływa na koszty i wydajność produkcji na kilku poziomach:

- Koszty oprzyrządowania: Złożone projekty wymagają drogich i skomplikowanych narzędzi. Może to prowadzić do znacznego wzrostu kosztów początkowych.

- Użycie materiału: Materiał Efektywna konstrukcja zmniejsza ilość odpadów, co z kolei obniża koszty i jest bardziej przyjazne dla środowiska.

- Czas cyklu: Projekty zoptymalizowane pod kątem szybkiego i prostego tłoczenia mogą skrócić czas cyklu, zwiększając wydajność produkcji.

Kontrola jakości tłoczenia na zimno

Tłoczenie na zimno wymaga wysokiego poziomu kontroli jakości, aby mieć pewność, że każda część została wyprodukowana zgodnie z najwyższymi standardami precyzji i trwałości. Praktyki obejmują:

- Testowanie przed produkcją: Przed rozpoczęciem produkcji na pełną skalę przeprowadzane są szeroko zakrojone testy, aby upewnić się, że matryce i maszyny działają zgodnie z oczekiwaniami.

- Kontrola w trakcie procesu: Regularne inspekcje w całym procesie produkcyjnym mogą pomóc w wczesnym wykryciu wad.

- Kontrole kontroli jakości po produkcji: Części są ponownie sprawdzane pod kątem jakości po tłoczeniu.

Zastosowania do tłoczenia na zimno

Tłoczenie na zimno jest stosowane w wielu branżach. Oferuje szybkość, dokładność i niskie koszty produkcji prostych i średnio złożonych części.

Branża motoryzacyjna

Tłoczenie na zimno jest szeroko stosowane w przemyśle samochodowym ze względu na jego wydajność i zdolność do wytwarzania znacznych, lekkich części. Zastosowania obejmują:

- Ramy i panele nadwozia

- Elementy silnika

- Elementy bezpieczeństwa

Produkcja elektroniki

Tłoczenie na zimno jest dobrym rozwiązaniem w przypadku małych i złożonych części w produkcji elektroniki ze względu na jego precyzję i wydajność.

- Elementy złącza

- Obudowy i osłony

- Radiatory

Lotnictwa i Obrony

Tłoczenie na zimno jest stosowane w przemyśle lotniczym i obronnym, gdzie liczy się precyzja, wytrzymałość i waga.

- Komponenty lotnicze

- Komponenty satelitarne

- Sprzęt obronny

Wnioski

Tłoczenie na zimno to proces produkcyjny stosowany w wielu gałęziach przemysłu, ponieważ jest wydajny, precyzyjny i opłacalny. Technika ta pozwala zachować właściwości mechaniczne i integralność metalu, umożliwiając jednocześnie produkcję na dużą skalę. Tłoczenie na zimno ma zastosowanie w wielu gałęziach przemysłu, w tym w motoryzacji, elektronice, lotnictwie i obronności, które wymagają dużej precyzji, wytrzymałości i lekkości.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen to doskonałe miejsce do zwiedzania. Specjalizujemy się w laserowym cięciu, gięciu, wykańczaniu powierzchni i obróbce CNC blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Często zadawane pytania

Jaka jest różnica pomiędzy tłoczeniem na zimno a tłoczeniem na gorąco?

Tłoczenie na zimno to metoda kształtowania metalu w temperaturze pokojowej z zachowaniem jego wytrzymałości. Tłoczenie na gorąco najpierw podgrzewa metal, co czyni go bardziej giętkim, zmieniając jednocześnie jego właściwości. Tłoczenie na zimno zapewnia dokładniejsze wyniki i jest szybsze. Tłoczenie na gorąco zużywa mniej siły, ale zużywa więcej energii.

Tłoczenie na zimno to technika produkcji, która przyczynia się do zrównoważonego rozwoju.

Tłoczenie na zimno, które odbywa się w temperaturze pokojowej, jest procesem energooszczędnym. Oszczędza zasoby i wytwarza niewiele odpadów. Części tłoczone na zimno są trwałe, co ogranicza potrzebę ich wymiany i zmniejsza straty materiału.

Jakie są koszty związane z przygotowaniem operacji tłoczenia na zimno?

Początkowe koszty przygotowania operacji tłoczenia na zimno są wysokie. Obejmuje to zakup pras i manekinów, a także unowocześnienie obiektów. Niezbędne są także koszty szkolenia personelu. Długoterminowe korzyści, takie jak wysokie wskaźniki produkcji, mogą uzasadniać te koszty.

Czy tłoczenie na zimno może być stosowane do produkcji niestandardowych części?

Tłoczenie na zimno jest idealne w przypadku części niestandardowych. Tłoczenie na zimno jest elastyczne, ponieważ wykorzystuje specjalnie zaprojektowane lub regulowane matryce. Ta zdolność adaptacji jest idealna dla branż, które wymagają określonych specyfikacji części.

Jaki jest średni czas realizacji projektu polegającego na tłoczeniu na zimno?

Tłoczenie na zimno może zająć dużo czasu. Proste projekty można ukończyć w ciągu zaledwie kilku krótkich tygodni. Ukończenie złożonego projektu wymagającego niestandardowego oprzyrządowania może zająć kilka miesięcy. Aby zarządzać tymi harmonogramami, musisz zaplanować to ze swoim dostawcą.

Więcej zasobów:

Rozważania projektowe dotyczące stemplowania – Źródło: Aranda Tooling

Kontrola jakości w tłoczeniu - Źródło:

Wybór materiałów do tłoczenia metali – Źródło: Warto

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.