Producenci wyrobów metalowych stają przed wspólnym wyzwaniem: uzyskaniem precyzyjnych gięć bez narażania integralności materiału. Niewłaściwa technika gięcia może prowadzić do marnotrawstwa materiału, kosztownych przeróbek i opóźnień w realizacji projektu. Istnieją dwie podstawowe metody - gięcie na zimno i gięcie na gorąco - z których każda ma różne zalety w określonych zastosowaniach.

Gięcie na zimno i gięcie na gorąco reprezentują dwa zasadniczo różne podejścia do formowania metalu. Gięcie na zimno kształtuje metal w temperaturze pokojowej za pomocą siły mechanicznej, podczas gdy gięcie na gorąco wymaga podgrzania materiału przed odkształceniem. Każda z tych technik w inny sposób wpływa na właściwości materiału i służy unikalnym potrzebom produkcyjnym.

Te dwie metody zrewolucjonizowały nowoczesną produkcję metali. Przeanalizujmy ich podstawowe różnice, zalety i optymalne zastosowania, aby pomóc w podejmowaniu świadomych decyzji projektowych.

Zrozumienie gięcia na zimno

Gięcie na zimno przekształca metal bez użycia ciepła, opierając się na sile mechanicznej i precyzyjnych narzędziach. Metoda ta pozwala zachować właściwości materiału przy jednoczesnym uzyskaniu dokładnych zagięć. Technika ta sprawdza się najlepiej w przypadku określonych rodzajów i grubości metalu.

Definicja i proces gięcia na zimno

Gięcie na zimno polega na zastosowaniu siły mechanicznej do metalu w temperaturze pokojowej przy użyciu pras krawędziowych lub maszyn do formowania rolkowego. Proces ten powoduje trwałe odkształcenie poprzez wypchnięcie metalu poza jego granicę plastyczności, ale poniżej jego ostatecznej wytrzymałości na rozciąganie. Kontrolujemy czynniki takie jak promień gięcia, kąt i sprężyna powrotna aby osiągnąć precyzyjne wyniki.

Typowe zastosowania gięcia na zimno

- Części blaszane do obudów elektronicznych

- Przewody i komponenty HVAC

- Panele i ramy nadwozia samochodowego

- Belki konstrukcyjne i wsporniki

- Wykończenia architektoniczne i elementy dekoracyjne

Zalety gięcia na zimno

- Opłacalność dla większości zastosowań

- Szybkie cykle produkcyjne

- Utrzymuje wykończenie powierzchni materiału

- Wysoka dokładność wymiarowa

- Brak istotnych zmian związanych z wysoką temperaturą

- Niższe zużycie energii

- Nadaje się do zautomatyzowanej produkcji

Ograniczenia gięcia na zimno

- Ograniczone do określonych grubości materiału

- Ryzyko pękania bardziej złożonych materiałów

- W przypadku grubych materiałów wymagane są większe promienie gięcia

- Potrzebna rekompensata za wiosenny powrót

- Może wystąpić utwardzanie odkształceniowe materiału

- Osiągnięcie niektórych złożonych kształtów może być skomplikowane

Zrozumienie gięcia na gorąco

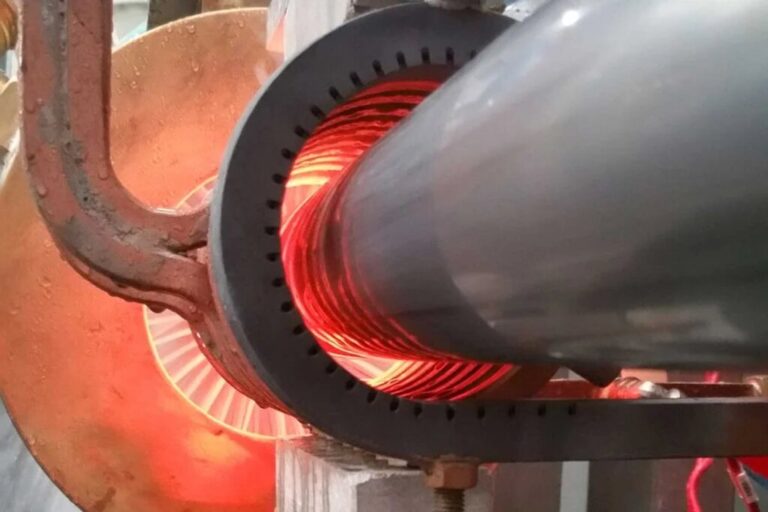

Gięcie na gorąco polega na podgrzaniu metalu do określonej temperatury przed formowaniem. Metoda ta zmienia właściwości materiału w celu uzyskania złożonych zagięć i kształtów. Proces ten wymaga precyzyjnej kontroli temperatury i specjalistycznego sprzętu.

Definicja i proces gięcia na gorąco

Proces ten rozpoczyna się od podgrzania metalu do temperatury pomiędzy 660°F a 2200°F (350°C - 1 204°C). W tych temperaturach metal staje się bardziej plastyczny i wymaga mniejszej siły do zginania. Używamy indukcji, pieców, ogrzewania palnikiem oraz kontrolowanego formowania i chłodzenia.

Typowe zastosowania gięcia na gorąco

- Rury o dużej średnicy do ropy i gazu

- Stalowe belki konstrukcyjne

- Komponenty dla przemysłu stoczniowego

- Ramy do ciężkiego sprzętu

- Tory kolejowe

- Elementy mostka

- Złożone elementy architektoniczne

Zalety gięcia na gorąco

- Większy promień gięcia

- Zmniejsza efekt sprężynowania

- Obsługa grubszych materiałów

- Tworzy złożone kształty

- Minimalizuje naprężenia materiału

- Wymaga mniejszej siły zginającej

- Idealny do twardych metali

Ograniczenia gięcia na gorąco

- Wyższe koszty energii

- Wolniejszy czas produkcji

- Zmiany wykończenia powierzchni

- Wymaga czasu chłodzenia

- Zmiany właściwości materiału

- Bardziej złożona konfiguracja

- Potrzebny specjalistyczny sprzęt

- Wymagane są wyższe umiejętności operatora

Gięcie na zimno a gięcie na gorąco: Kluczowe różnice

Każda z technik produkcji metalu ma unikalne cechy, które wpływają na wyniki projektu. Wybór między kształtami giętymi na zimno i na gorąco, od właściwości materiału po koszty końcowe, ma kluczowe znaczenie dla powodzenia projektu.

Wpływ temperatury na właściwości materiału

Gięcie na zimno zachowuje oryginalne właściwości metalu podczas całego procesu. Struktura materiału pozostaje nienaruszona, zachowując wytrzymałość i obróbkę powierzchni.

W przeciwieństwie do tego, gięcie na gorąco przekształca właściwości materiału poprzez kontrolowane ogrzewanie. Ta ekspozycja na ciepło zmienia strukturę ziarna metalu, tworząc bardziej plastyczne warunki do kształtowania, a jednocześnie potencjalnie wymagając obróbki cieplnej po gięciu w celu przywrócenia pożądanych właściwości.

Wpływ na integralność strukturalną

Gięcie na zimno powoduje miejscowe naprężenia w punktach gięcia, wpływając na wydajność materiału. Proces ten może zmniejszyć plastyczność w zginanych obszarach, ale zapewnia przewidywalne, spójne wyniki w całym materiale.

Gięcie na gorąco rozkłada naprężenia bardziej równomiernie w materiale. Proces podgrzewania pomaga zachować plastyczność i zmniejsza naprężenia wewnętrzne, choć tworzy strefy wpływu ciepła wymagające starannego monitorowania wydajności strukturalnej.

Rozważania dotyczące kosztów

Gięcie na zimno zazwyczaj oferuje niższe koszty operacyjne ze względu na minimalne zapotrzebowanie na energię i szybsze cykle produkcyjne. Proces ten wymaga mniej wyspecjalizowanej siły roboczej i przebiega wydajnie w temperaturze pokojowej.

Gięcie na gorąco wiąże się z wyższym zużyciem energii w cyklach nagrzewania i chłodzenia. Proces ten wymaga wykwalifikowanych operatorów i więcej czasu na sztukę, choć może zaoszczędzić pieniądze na rozmiarze sprzętu ze względu na mniejsze wymagania dotyczące siły.

Różnice w wyposażeniu i konfiguracji

Gięcie na zimno opiera się na sile mechanicznej poprzez prasy krawędziowe i maszyny do formowania rolkowego. Systemy te wymagają minimalnej przestrzeni i działają ze standardowym oprzyrządowaniem.

Gięcie na gorąco wymaga dodatkowego sprzętu do ogrzewania, kontroli temperatury i chłodzenia. Konfiguracja zajmuje więcej miejsca i wymaga specjalistycznych narzędzi, chociaż można użyć mniejszego sprzętu do gięcia ze względu na mniejsze zapotrzebowanie na siłę.

Typowe używane materiały

Gięcie na zimno najlepiej sprawdza się w przypadku cienkich blach i standardowych stopów. Proces ten skutecznie radzi sobie z aluminium, stalą miękką i ograniczoną grubością stali nierdzewnej.

Gięcie na gorąco doskonale sprawdza się w przypadku grubych blach, stopów o wysokiej wytrzymałości i ciężkich profili konstrukcyjnych. Metoda ta okazuje się niezbędna w przypadku materiałów odpornych na zimno. formowanie lub wymagają wąskich promieni gięcia w stosunku do ich grubości.

Wybór między gięciem na zimno i na gorąco

Wybór między metodami gięcia na zimno i na gorąco ma wpływ na powodzenie projektu, wydajność produkcji i opłacalność. Właściwości materiału, wymagania projektowe i wielkość produkcji wpływają na tę krytyczną decyzję.

Czynniki wpływające na decyzję

Specyfikacja materiałowa:

- Wymagania dotyczące grubości

- Typ materiału

- Skład chemiczny

- Wymagany promień gięcia

Parametry projektu:

- Wielkość produkcji

- Ograniczenia czasowe

- Limity budżetowe

- Standardy jakości

Wymagania techniczne:

- Dokładność wymiarowa

- Wykończenie powierzchni potrzeby

- Specyfikacje strukturalne

- Potrzeby przetwarzania końcowego

Kiedy wybrać gięcie na zimno?

Gięcie na zimno jest optymalnym wyborem dla projektów formowania metalu w temperaturze pokojowej. Proces ten pomija cykle ogrzewania i chłodzenia znacznie szybciej niż gięcie na gorąco. Koszty produkcji pozostają niskie ze względu na minimalne wymagania energetyczne i prostsze potrzeby sprzętowe.

Metoda ta szczególnie dobrze sprawdza się w zastosowaniach ze stalą miękką, wymagających łagodnych promieni gięcia. Proces ten zachowuje wykończenie powierzchni metalu, dostarczając produkty o gładkim, estetycznym wyglądzie. Gięcie na zimno jest najbardziej ekonomicznym rozwiązaniem dla projektów, w których nie jest wymagana ochrona antykorozyjna po obróbce.

Kiedy wybrać gięcie na gorąco?

Gięcie na gorąco okazuje się nieocenione podczas pracy z materiałami kruchymi lub o wysokiej wytrzymałości. Metoda ta staje się kluczowa wraz ze wzrostem średnicy prętów stalowych i rosnącymi obciążeniami gnącymi. Podgrzewając materiał, producenci mogą znacznie zmniejszyć wymagane siły gięcia i użyć mniejszego sprzętu.

Gięcie na gorąco staje się szczególnie istotne w przypadku produktów przeznaczonych do cynkowanie ogniowe. Wybór ten pomaga zapobiegać kruchości wodorowej - poważnej kwestii, która może prowadzić do pękania i uszkodzeń strukturalnych podczas czyszczenia kwasem lub procesów galwanizacji. Gatunek stali i pożądany promień gięcia wpływają na tę decyzję, przy czym ciaśniejsze gięcia często wymagają metody gięcia na gorąco.

Wnioski

Zarówno metody gięcia na zimno, jak i na gorąco służą różnym celom w produkcji metali. Gięcie na zimno oferuje ekonomiczne rozwiązania dla cienkich i średnich materiałów z szybkimi cyklami produkcyjnymi. Gięcie na gorąco pozwala na uzyskanie skomplikowanych kształtów i grubych materiałów, gdzie liczy się precyzja. Sukces w produkcji metali często oznacza wiedzę, kiedy zastosować każdą metodę w oparciu o potrzeby projektu.

Często zadawane pytania

Jakie są główne zalety gięcia na zimno?

Gięcie na zimno pozwala zaoszczędzić czas i pieniądze przy jednoczesnym zachowaniu właściwości materiału. Proces ten przebiega wydajnie w temperaturze pokojowej, wymaga minimalnej konfiguracji i nadaje się do produkcji wielkoseryjnej. Ze względu na swoją prostotę i niezawodność, większość producentów preferuje gięcie na zimno do standardowych prac blacharskich.

Kiedy preferowane jest gięcie na gorąco, a kiedy na zimno?

Gięcie na gorąco sprawdza się podczas pracy z grubymi materiałami lub przy tworzeniu łuków o ciasnym promieniu. Projekty obejmujące stal konstrukcyjną lub duże rury zazwyczaj wymagają gięcia na gorąco. Metoda ta zmniejsza siłę potrzebną do gięcia i minimalizuje problemy ze sprężynowaniem w przypadku ciężkich materiałów.

Jak wybór metody gięcia wpływa na produkt końcowy?

Metoda gięcia ma bezpośredni wpływ na jakość i wydajność produktu. Gięcie na zimno zachowuje właściwości materiału, ale może ograniczać opcje promienia gięcia. Gięcie na gorąco pozwala na ciaśniejsze zagięcia, ale może zmienić strukturę materiału. Każda z tych metod wytwarza inne wzorce naprężeń i wpływa na trwałość produktu końcowego.

Jakich materiałów można używać do gięcia na zimno i na gorąco?

Gięcie na zimno dobrze nadaje się do blach, aluminium i cienkich profili stalowych. Gięcie na gorąco jest odpowiednie dla grubych blach stalowych, stopów o wysokiej wytrzymałości i profili konstrukcyjnych. Grubość i rodzaj materiału często określają najbardziej odpowiednią metodę gięcia.

Czy istnieją jakiekolwiek obawy dotyczące bezpieczeństwa związane z którymkolwiek z tych procesów?

Gięcie na zimno wymaga standardowych protokołów bezpieczeństwa maszyn i właściwego obchodzenia się z materiałem. Gięcie na gorąco wymaga dodatkowych środków ostrożności dotyczących ekspozycji na ciepło, sprzętu ochronnego i procedur chłodzenia.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.