Szukasz precyzyjnych rozwiązań produkcyjnych? Precyzyjna produkcja jest kluczem do tworzenia wysokiej jakości części. Warsztat maszyn CNC odgrywa znaczącą rolę w tym procesie. Ale czym dokładnie jest i jak działa? Przyjrzyjmy się temu bliżej.

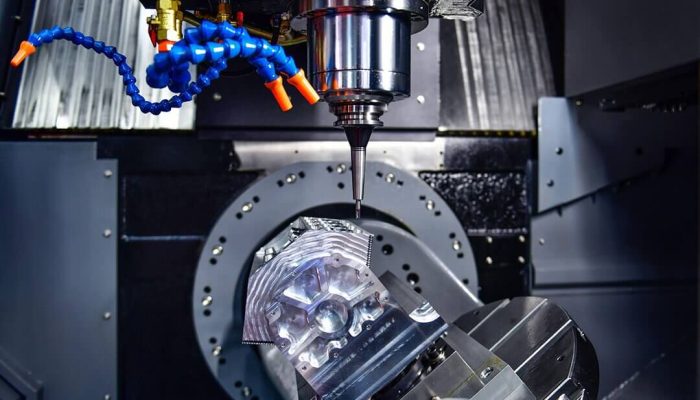

Warsztat maszyn CNC to miejsce, w którym sterowane komputerowo maszyny tną, kształtują i wykańczają materiały takie jak metal, plastik lub drewno w precyzyjne części. Sklepy te wykorzystują zaawansowaną technologię, aby zapewnić dokładność, spójność i wydajność produkcji.

Czy jesteś ciekawy, jak działają te warsztaty i dlaczego są tak ważne? Poznajmy podstawy obróbki CNC i jej rolę w nowoczesnej produkcji.

Czym jest warsztat maszyn CNC?

Warsztat CNC posiada sterowane komputerowo maszyny do cięcia, kształtowania i wykańczania materiałów w części. Warsztaty te obsługują wszystko, od prototypów po produkcję na dużą skalę i są wykorzystywane w branżach takich jak lotnictwo, motoryzacja i elektronika.

Warsztaty maszyn CNC polegają na wykwalifikowanych operatorach i inżynierach. Zapewniają oni płynną pracę maszyn i produkcję wysokiej jakości części. Połączenie technologii i wiedzy specjalistycznej sprawia, że warsztaty te są kluczowym elementem produkcji.

Warsztaty maszynowe CNC oferują wiele usług wykraczających poza podstawowe cięcie. Mogą obsługiwać wszystko, od jednorazowych prototypów po duże serie produkcyjne.

Większość sklepów zapewnia przemiał, obrócenie, wiercenieoraz szlifowanie. Wiele z nich oferuje również obróbka cieplna, wykończenie powierzchnii kontroli jakości. Najlepsze sklepy pomagają uzyskać informacje zwrotne na temat projektu, aby ułatwić produkcję części.

Jak działają maszyny CNC?

Maszyny CNC wykorzystują programy komputerowe do sterowania swoimi ruchami. Proces rozpoczyna się od cyfrowego projektu stworzonego w oprogramowaniu CAD, który jest konwertowany na G-code, język zrozumiały dla maszyny.

Kod G mówi maszynie, jak przesuwać, ciąć i kształtować materiał. Maszyna precyzyjnie wykonuje te instrukcje. Gwarantuje to, że każda część jest wykonana zgodnie z dokładnymi specyfikacjami.

Maszyny CNC mogą wykonywać zadania takie jak wiercenie, frezowanie i toczenie. Pracują z materiałami takimi jak metal, plastik i drewno. Rezultatem jest część, która idealnie pasuje do projektu.

Kluczowe elementy maszyny CNC

Maszyny CNC składają się z kilku istotnych części. Każda z nich odgrywa ważną rolę w procesie obróbki.

- Kontroler: Komputer, który obsługuje maszynę i odczytuje kod G.

- Wrzeciono: Część, która utrzymuje i obraca narzędzie tnące.

- Narzędzie tnące: Narzędzie, które tnie lub kształtuje materiał.

- Stół do pracy: Powierzchnia, na której materiał jest umieszczany i zabezpieczany.

- Układ chłodzenia: Utrzymuje niską temperaturę narzędzia i materiału podczas cięcia.

Rodzaje maszyn CNC używanych w warsztacie maszynowym

Każdy typ maszyny CNC służy określonemu celowi. Przyjrzyjmy się głównym z nich w typowym warsztacie maszynowym.

Frezarki CNC

Frezarki CNC wykorzystują obrotowe narzędzia tnące do usuwania materiału. Doskonale radzą sobie z tworzeniem płaskich powierzchni, kieszeni, szczelin i złożonych kształtów 3D.

Frezarki pionowe mają wrzeciona poruszające się w górę i w dół, dzięki czemu idealnie nadają się do obróbki płaskich powierzchni. Frezarki poziome utrzymują narzędzie tnące równolegle do podłoża, co pomaga przy cięższych cięciach i lepszym odprowadzaniu wiórów. Frezarki wieloosiowe mogą podchodzić do obrabianego przedmiotu pod wieloma kątami, tworząc złożone geometrie w jednym ustawieniu.

Maszyny te dobrze sprawdzają się w obróbce metali, tworzyw sztucznych i kompozytów. Mogą produkować części o wąskich tolerancjach tak małych jak ±0,001 cala.

Tokarki CNC

Tokarki CNC obracają obrabiany przedmiot, podczas gdy stacjonarne narzędzie tnące usuwa materiał, tworząc cylindryczne części o symetrii obrotowej.

Wrzeciono główne utrzymuje i obraca materiał. Narzędzia tnące zamontowane na rewolwerze poruszają się do wewnątrz i na zewnątrz, kształtując część. Nowoczesne tokarki CNC mogą również wykonywać operacje frezowania, co czyni je bardzo wszechstronnymi.

Tokarki doskonale sprawdzają się w tworzeniu wałów, tulei, kół pasowych i elementów gwintowanych. Mogą produkować części o średnicy od mniejszej niż cal do kilku stóp.

Centra obróbcze

Centra obróbcze łączą wiele operacji w jednej maszynie. Zazwyczaj obejmują one frezowanie, wiercenie, gwintowanie i gwintowanie. nudny możliwości.

Pionowe centra obróbcze (VMC) mają pionowe wrzeciono i dobrze sprawdzają się w przypadku większości części. Poziome centra obróbcze (HMC) umożliwiają konfigurację wielu elementów, skracając czas bez cięcia. Maszyny te często wyposażone są w automatyczne zmieniacze narzędzi, które mieszczą od 20 do 200 różnych narzędzi.

Części mogą być obrabiane z wielu stron bez konieczności ręcznego przestawiania, co oszczędza czas i zwiększa dokładność.

Maszyny szlifierskie

Szlifierki CNC wykorzystują tarcze ścierne do tworzenia niezwykle gładkich powierzchni i wąskich tolerancji. Często pracują na utwardzonych materiałach, z którymi inne maszyny nie radzą sobie efektywnie.

Szlifierki do płaszczyzn tworzą płaskie powierzchnie o wyjątkowej jakości wykończenia. Szlifierki walcowe pracują na okrągłych częściach, zarówno na powierzchniach wewnętrznych, jak i zewnętrznych. Maszyny te mogą osiągać tolerancje tak wąskie, jak ±0,0001 cala.

Szlifowanie jest często stosowane jako etap wykańczający po innych operacjach obróbki skrawaniem. Jest to powszechne w produkcji precyzyjnych części, takich jak łożyska i elementy hydrauliczne.

Prasa wiertarska

Wiertarki CNC koncentrują się na tworzeniu otworów z wysoką dokładnością. Mogą one wiercić, rozwiercać, gwintować i wykonywać inne operacje tworzenia otworów.

Nowoczesne prasy wiertarskie CNC mogą tworzyć otwory pod precyzyjnymi kątami i głębokościami. Często są one wyposażone w automatyczne zmieniacze narzędzi i systemy chłodzenia. Maszyny te pracują szybko i konsekwentnie, dzięki czemu idealnie nadają się do części wymagających wielu otworów.

Piła taśmowa

Piły taśmowe CNC tną materiał na wymiar przed innymi operacjami obróbki. Wykorzystują one ciągłe ostrze zębate do wykonywania prostych cięć w różnych materiałach.

Automatyczne systemy podawania przesuwają materiał przez piłę w optymalnym tempie. Systemy transportu materiału mogą ładować i rozładowywać obrabiane elementy bez interwencji operatora. Piły taśmowe CNC zwiększają wydajność, redukując straty materiału i czas pracy operatora.

Maszyna EDM

Obróbka elektroerozyjna (EDM) wykorzystuje iskry elektryczne do erozji materiału. Proces ten dobrze sprawdza się w przypadku twardych materiałów i złożonych kształtów, które byłyby trudne w przypadku tradycyjnego cięcia.

Elektrodrążarka drutowa wykorzystuje cienki drut do przecinania przedmiotu obrabianego jak krajalnica do sera. Elektrodrążenie wgłębne wykorzystuje ukształtowaną elektrodę do tworzenia wgłębień. EDM może tworzyć ostre narożniki wewnętrzne i cienkie ścianki, których inne procesy nie są w stanie osiągnąć.

Proces ten nie wytwarza sił tnących, dzięki czemu idealnie nadaje się do delikatnych części. Jest powszechnie stosowany do produkcji form, komponentów medycznych i części lotniczych.

Sprzęt inspekcyjny

Nowoczesne warsztaty maszynowe integrują sprzęt kontrolny z ich przepływem pracy. Współrzędnościowe maszyny pomiarowe (CMM) do weryfikacji wymiarów części z dużą dokładnością.

Optyczne systemy pomiarowe sprawdzają jakość i cechy powierzchni. Skanery laserowe tworzą modele 3D gotowych części w celu porównania ich z plikami projektowymi. Narzędzia te zapewniają, że części spełniają specyfikacje, zanim opuszczą warsztat.

Wiele zakładów korzysta obecnie z kontroli w trakcie procesu, gdzie pomiary wykonywane są podczas obróbki. Pozwala to na wczesne wychwycenie błędów i zmniejszenie liczby braków.

Konfiguracja sklepu z maszynami CNC

Uruchomienie warsztatu CNC wymaga starannego planowania. Do wydajnej pracy potrzebny jest odpowiedni sprzęt, właściwe rozplanowanie warsztatu i jasne procedury.

Niezbędny sprzęt i narzędzia

Oprócz samych maszyn CNC potrzebnych jest kilka narzędzi pomocniczych. Te podstawy stanowią fundament każdego funkcjonalnego warsztatu.

Systemy przechowywania narzędzi zapewniają porządek i ochronę narzędzi tnących. Urządzenia do wstępnego ustawiania narzędzi dokładnie mierzą narzędzia, zanim trafią one do maszyny.

Urządzenia mocujące, takie jak imadła, zaciski i uchwyty, bezpiecznie przytrzymują części podczas obróbki. Przyrządy pomiarowe, takie jak mikrometry, suwmiarki i mierniki sprawdzają jakość części.

Wybór odpowiednich maszyn CNC dla Twoich potrzeb

Wybór maszyn zależy od rynku docelowego i oczekiwanego obciążenia pracą. Przed dokonaniem inwestycji należy wziąć pod uwagę zarówno obecne, jak i przyszłe potrzeby.

Zacznij od zdefiniowania typowych części, które będziesz produkować, w tym ich rozmiaru, materiału, złożoności, ilości, możliwości maszyny badawczej, obwiedni roboczej i wymagań dotyczących mocy. Oblicz potencjalny zwrot z inwestycji dla każdego typu maszyny.

Początkujące warsztaty często zaczynają od pionowego centrum obróbczego i tokarki CNC. Taka kombinacja obsługuje wiele typowych zadań. Wraz z rozwojem firmy i rosnącym zapotrzebowaniem klientów na usługi, należy dodać specjalistyczne maszyny.

Konfigurowanie wydajnego przepływu pracy

Układ warsztatu znacząco wpływa na produktywność i bezpieczeństwo. Zaplanuj przepływ materiałów od odbioru do wysyłki, aby zminimalizować straty.

W miarę możliwości należy grupować podobne maszyny. Wokół maszyn należy zapewnić wystarczającą ilość miejsca na potrzeby konserwacji i przenoszenia materiałów. Utwórz dedykowane obszary do programowania, konfiguracji, kontroli jakości i gotowych części.

Tworzenie jasnych procedur śledzenia zadań od wyceny do dostawy. Wdrożenie harmonogramu konserwacji w celu zapewnienia niezawodnej pracy maszyn. Przeszkolenie pracowników w zakresie właściwych procedur dla każdego etapu procesu.

Protokoły bezpieczeństwa i najlepsze praktyki w warsztacie CNC

Bezpieczeństwo musi być najwyższym priorytetem w każdym warsztacie maszynowym. Odpowiednie procedury chronią zarówno pracowników, jak i sprzęt.

Wymagaj odpowiedniego przeszkolenia przed przystąpieniem do obsługi maszyn. W pobliżu każdej maszyny należy umieścić jasne wytyczne dotyczące bezpieczeństwa. Zapewnienie środków ochrony osobistej, takich jak okulary ochronne, ochrona słuchu i obuwie ze stalowymi noskami.

Utrzymuj korytarze w czystości, aby zapobiec potknięciom i upadkom. Zainstaluj przyciski zatrzymania awaryjnego w łatwo dostępnym miejscu. Tworzenie procedur lockout/tagout dla konserwacji maszyn.

Zainstalować odpowiednie systemy wentylacyjne do usuwania oparów i pyłu. Płyny do cięcia należy przechowywać i obchodzić się z nimi zgodnie z wytycznymi producenta. Opracować plan reagowania kryzysowego na wypadek awarii.

Obróbka ręczna a zautomatyzowana

Wybór między Obróbka ręczna i zautomatyzowana wpływa na produktywność, koszty i jakość. Każde podejście ma określone zalety w różnych sytuacjach.

Obróbka ręczna

Obróbka ręczna opiera się na wykwalifikowanych operatorach, którzy bezpośrednio sterują obrabiarkami. Operator maszyny dokonuje regulacji w oparciu o swoje doświadczenie i osąd.

Obróbka ręczna doskonale sprawdza się w przypadku części jednorazowych i szybkich napraw. Czas konfiguracji jest często krótszy niż programowanie maszyny CNC. W przypadku prostych części obróbka ręczna może być szybsza i bardziej opłacalna.

Maszyny te zazwyczaj początkowo kosztują mniej niż sprzęt CNC. Wymagają mniej konserwacji i prostszej infrastruktury. Wiele sklepów utrzymuje maszyny ręczne do operacji drugorzędnych i pracy w narzędziowni.

Obróbka CNC

Obróbka CNC wykorzystuje sterowanie komputerowe do poruszania narzędziami tnącymi. Po zaprogramowaniu maszyna konsekwentnie powtarza ten sam proces.

Maszyny CNC doskonale radzą sobie z powtarzalną pracą i złożonymi geometriami. Utrzymują stałą jakość w dużych seriach produkcyjnych. Wiele części może być obrabianych w identyczny sposób, zapewniając idealne dopasowanie i funkcjonalność.

Chociaż programowanie wymaga czasu, maszyny CNC po skonfigurowaniu działają szybciej niż metody ręczne. Mogą pracować w sposób ciągły przy minimalnej interwencji operatora.

Zalety korzystania z warsztatu CNC

Warsztaty maszynowe CNC oferują wiele korzyści dla firm i producentów. Oto dlaczego są one popularnym wyborem do produkcji precyzyjnej:

Wysoka precyzja i dokładność

Maszyny CNC wykonują dokładne instrukcje z programów komputerowych, zapewniając, że każda część jest wykonana zgodnie z precyzyjnymi specyfikacjami. Kluczowymi zaletami są ścisłe tolerancje i stała jakość.

Szybsza produkcja

Maszyny CNC pracują szybko i wydajnie. Mogą pracować w trybie 24/7 przy minimalnym nadzorze, skracając czas produkcji i pomagając dotrzymać napiętych terminów.

Wszechstronność

Obrabiarki CNC mogą obsługiwać różne materiały, w tym metale, tworzywa sztuczne i kompozyty. Mogą również produkować części o różnych kształtach i rozmiarach, od prostych do bardzo złożonych.

Opłacalność w przypadku dużych serii

Chociaż obróbka CNC wiąże się z wyższymi kosztami początkowymi, staje się opłacalna w przypadku dużych serii produkcyjnych.

Złożone projekty

Obróbka CNC może tworzyć skomplikowane projekty, które są trudne lub niemożliwe do wykonania ręcznie, otwierając nowe możliwości dla innowacji produktowych.

Wyzwania związane z prowadzeniem warsztatu CNC

Prowadzenie warsztatu CNC wiąże się z wieloma wyzwaniami. Oto kilka typowych problemów i sposoby radzenia sobie z nimi:

Wysokie koszty początkowe

Maszyny CNC są drogie w zakupie i konfiguracji. Trzeba również zainwestować w oprogramowanie, narzędzia i szkolenia.

Rozwiązanie: Dokładnie zaplanuj swój budżet. Rozważ leasing sprzętu lub zakup używanych maszyn, aby obniżyć koszty.

Niedobór wykwalifikowanej siły roboczej

Znalezienie wykwalifikowanych operatorów i programistów CNC może być trudne. Praca ta wymaga wiedzy technicznej i doświadczenia.

Rozwiązanie: Inwestowanie w programy szkoleniowe dla pracowników. Współpraca z lokalnymi szkołami lub programami branżowymi w celu rekrutacji talentów.

Złożoność programowania

Tworzenie i edytowanie programów G-code może stanowić wyzwanie, zwłaszcza w przypadku złożonych części.

Rozwiązanie: Używaj przyjaznego dla użytkownika oprogramowania CAD/CAM. Zapewnienie ciągłego szkolenia dla programistów.

Konserwacja i przestoje

Maszyny CNC wymagają regularnej konserwacji, aby utrzymać je w dobrym stanie. Niespodziewane awarie mogą powodować kosztowne opóźnienia.

Rozwiązanie: Zaplanuj rutynową konserwację i miej pod ręką części zamienne. Przeszkol swój zespół w zakresie drobnych napraw.

Wnioski

Warsztaty maszynowe CNC są kluczowymi graczami w nowoczesnej produkcji. Wykorzystują zaawansowaną technologię do tworzenia precyzyjnych, wysokiej jakości części dla przemysłu lotniczego, motoryzacyjnego i elektronicznego. Sklepy te polegają na maszynach takich jak frezarki CNC, tokarki i sprzęt EDM do obsługi różnych zadań.

Jeśli potrzebujesz precyzyjnych rozwiązań produkcyjnych, jesteśmy tutaj, aby Ci pomóc. Nasz zespół ekspertów i zaawansowane maszyny CNC są gotowe do realizacji projektów. Skontaktuj się z nami już dziś, aby uzyskać wycenę lub omówić swoje potrzeby.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.