Uchwyty CNC utrzymują obrabiany przedmiot w miejscu podczas obróbki. Zapewniają precyzję, powtarzalność i bezpieczeństwo. Bez nich nawet najlepsze maszyny CNC nie są w stanie zapewnić spójnych wyników. Poznajmy rodzaje, zastosowania i wskazówki dotyczące projektowania uchwytów CNC.

Uchwyty CNC to narzędzia, które zabezpieczają obrabiany przedmiot podczas obróbki. Występują one w różnych typach, z których każdy nadaje się do określonych zadań. Typowe typy obejmują zaciski, imadła i oprzyrządowanie modułowe. Narzędzia te pomagają zachować dokładność i przyspieszyć produkcję. Wybór odpowiedniego oprzyrządowania może zdecydować o powodzeniu lub porażce projektu.

Chcesz wybrać odpowiednie oprawy do swoich projektów i nauczyć się je efektywnie projektować? Ten przewodnik obejmuje wszystko, od podstawowych typów opraw po zaawansowane strategie projektowania.

Co to jest mocowanie CNC?

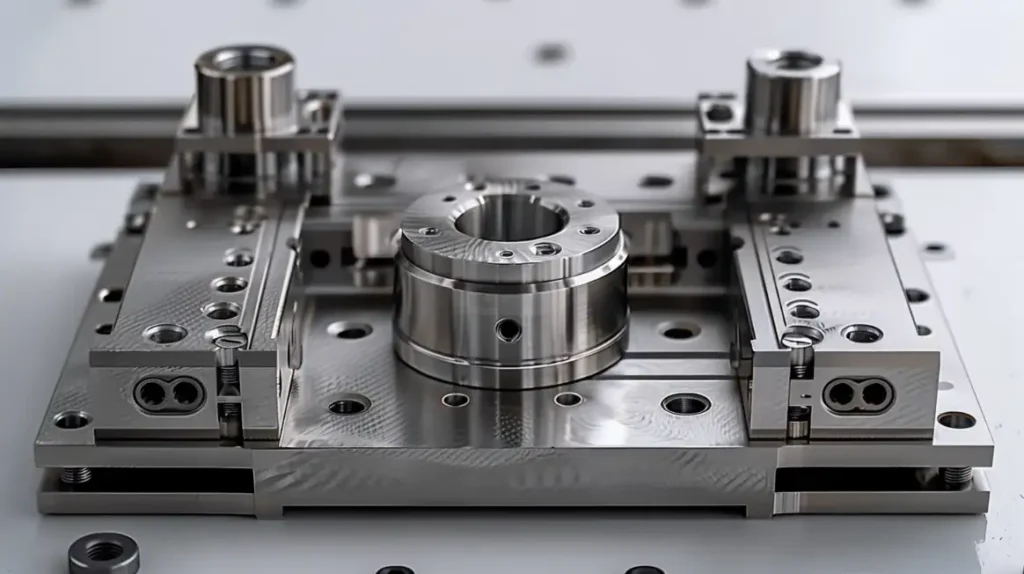

Oprzyrządowanie CNC to urządzenie, które utrzymuje i pozycjonuje obrabiany przedmiot podczas operacji obróbki skrawaniem. Uchwyty utrzymują części stabilnie i prawidłowo wyrównane, podczas gdy narzędzia tnące usuwają materiał. Zapewniają one, że każda część wychodzi za każdym razem w ten sam sposób.

Oprzyrządowanie CNC spełnia trzy główne zadania. Po pierwsze, lokalizują część we właściwym miejscu na maszynie. Po drugie, mocno przytrzymują część przed siłami tnącymi. Po trzecie, prowadzą narzędzie tnące wzdłuż właściwej ścieżki dla niektórych zastosowań.

Uchwyty muszą być wystarczająco wytrzymałe, aby oprzeć się wibracjom i siłom tnącym. Muszą utrzymywać części bez ich uszkadzania i umożliwiać łatwy załadunek i rozładunek w celu zaoszczędzenia czasu.

Różnica między elementami mocującymi a przyrządami

Ludzie często mylą oprzyrządowanie i przyrządy, ale działają one w różny sposób. Przyrządy mocujące pozostają nieruchome, podczas gdy narzędzie porusza się po obrabianym przedmiocie. Przyrządy natomiast prowadzą narzędzie do właściwego miejsca na obrabianym przedmiocie.

Pomyśl o tym w ten sposób: uchwyty utrzymują część w miejscu, podczas gdy przyrządy kontrolują, gdzie porusza się narzędzie. W obróbce CNC mocowania są bardziej powszechne, ponieważ maszyna precyzyjnie kontroluje ruch narzędzia.

Zalety uchwytów CNC

Korzystanie z odpowiedniego oprzyrządowania przynosi kilka znaczących korzyści dla operacji CNC.

Zwiększona precyzja i powtarzalność

Dobre oprzyrządowanie zapewnia, że każda część jest taka sama jak poprzednia. Utrzymują obrabiane elementy w dokładnie tej samej pozycji za każdym razem, co prowadzi do lepszej jakości części i mniejszej liczby odrzutów.

Zwiększona produktywność i skrócony czas cyklu

Mocowania skracają czas ustawiania między częściami. Operatorzy mogą szybko usunąć gotowe części i załadować nowe. Niektóre uchwyty utrzymują wiele części jednocześnie, pozwalając maszynom pracować dłużej bez zatrzymywania się.

Bezpieczeństwo i łatwość obsługi

Uchwyty chronią operatorów, trzymając ręce z dala od narzędzi tnących. Ułatwiają bezpieczną obsługę nieporęcznych lub ciężkich części.

Rodzaje osprzętu CNC

Oprzyrządowanie CNC występuje w wielu formach, z których każda jest przeznaczona do określonych zastosowań i materiałów. Oto zestawienie głównych typów, które można napotkać.

Oparty na mechanizmie mocowania

Metoda używana do zabezpieczania części jest podstawowym sposobem kategoryzacji uchwytów. Każdy mechanizm oferuje inne korzyści.

Mocowania imadła

Uchwyty imadłowe są najbardziej podstawowym i powszechnie stosowanym typem uchwytów CNC. Posiadają one dwie szczęki - jedną stałą i jedną ruchomą - zaciskające obrabiany przedmiot z przeciwnych stron. Wiele warsztatów zaczyna od standardowych imadeł i dodaje niestandardowe wkładki szczęk, aby dopasować je do określonych kształtów części.

Uchwyty imadłowe najlepiej sprawdzają się w przypadku części o co najmniej dwóch równoległych powierzchniach. Można je szybko skonfigurować i dostosować do różnych rozmiarów części. Nowoczesne imadła CNC mogą utrzymywać tolerancje w zakresie 0,0005″ i zapewniają doskonałą sztywność podczas ciężkiego cięcia.

Oprzyrządowanie imadłowe często równoważy koszty i wydajność w przypadku małych i średnich części o prostej geometrii. Są idealne do frezowania bloków, płyt i części pryzmatycznych.

Uchwyty mocujące

Uchwyty zaciskowe wykorzystują różne typy zacisków do mocowania obrabianych przedmiotów do płyty bazowej. Oferują one większą elastyczność niż imadła do mocowania części o skomplikowanych kształtach.

Opaski zaciskowe zapewniają szybkie zaciskanie ręczne z rozsądną siłą trzymania. Dostępne są w różnych wersjach, w tym typu push, pull i side-action. Zaciski przegubowe dobrze sprawdzają się w średnich seriach produkcyjnych, w których liczy się szybkość konfiguracji.

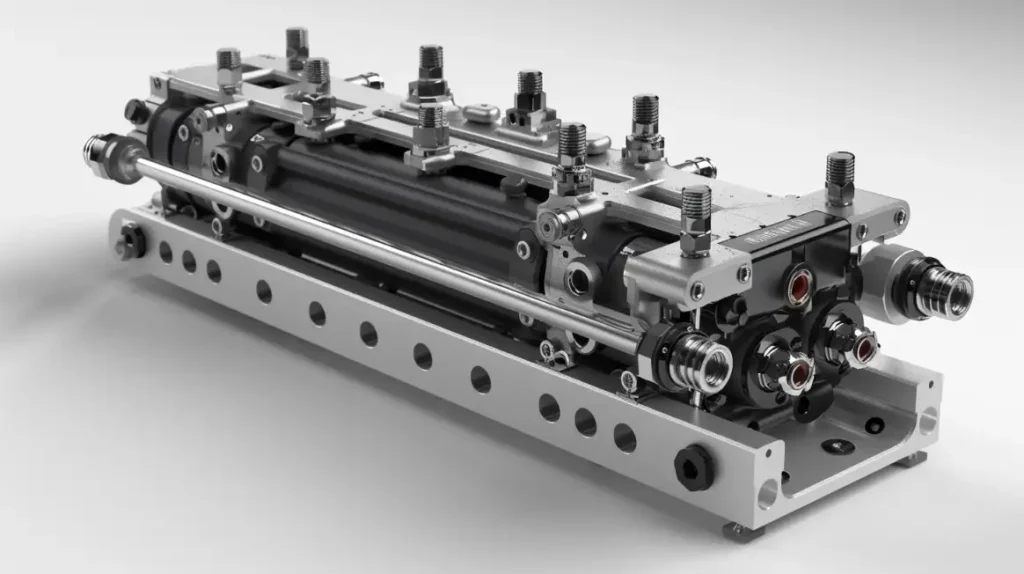

Zaciski pneumatyczne wykorzystują ciśnienie powietrza do szybszego działania. Można je aktywować jednocześnie, oszczędzając czas podczas ładowania części. Wiele maszyn CNC posiada linie pneumatyczne, które łączą się bezpośrednio z tymi systemami.

Zaciski hydrauliczne generują najwyższe siły zacisku do ciężkich zastosowań. Utrzymują stały nacisk nawet w trudnych warunkach cięcia. Systemy hydrauliczne są droższe, ale opłacają się w przypadku produkcji wielkoseryjnej.

Uchwyty magnetyczne

Uchwyty magnetyczne wykorzystują silne pola stałe lub elektromagnetyczne do przytrzymywania elementów żelaznych. Bez fizycznych zacisków zapewniają swobodny dostęp narzędzia do większej liczby powierzchni części.

Stałe uchwyty magnetyczne nie wymagają źródła zasilania i dobrze sprawdzają się przy szlifowaniu i lekkiej obróbce. Uchwyty elektromagnetyczne oferują większą siłę mocowania, którą można natychmiast włączać i wyłączać w przypadku cięższego cięcia.

Uchwyty magnetyczne działają tylko z materiałami na bazie żelaza. Są idealne do cienkich płyt, które trudno jest zacisnąć bez zniekształceń. Czasy konfiguracji znacznie się skracają, ponieważ nie ma potrzeby regulacji fizycznych zacisków.

Urządzenia próżniowe

Oprzyrządowanie próżniowe wykorzystuje ssanie do przytrzymywania części na płycie oprzyrządowania. Pompa próżniowa wytwarza podciśnienie między uchwytem a obrabianym przedmiotem. Pierścienie uszczelniające utrzymują podciśnienie podczas obróbki.

Uchwyty te doskonale sprawdzają się w przypadku materiałów nieżelaznych, takich jak aluminium, plastik i drewno. Idealnie nadają się do cienkich, płaskich elementów, które mogą się odkształcać pod wpływem mechanicznego docisku.

Systemy podciśnieniowe pozostawiają powierzchnie części wolne od śladów zacisków, co czyni je cennymi w przypadku części kosmetycznych i tych o wysokich wymaganiach dotyczących płaskości. Zapewniają one jednak mniejszą siłę mocowania niż zaciski mechaniczne, więc często wymagane są niższe parametry cięcia.

W oparciu o operację obróbki

Różne procesy obróbki skrawaniem generują różne siły i wymagania dotyczące dostępu. Uchwyty zaprojektowane do konkretnych operacji uwzględniają te potrzeby.

Uchwyty do frezowania

Oprzyrządowanie do frezowania musi być odporne na działanie sił tnących w wielu kierunkach przy jednoczesnym zachowaniu dokładności części. Zazwyczaj obejmują one solidne płyty bazowe ze strategicznie rozmieszczonymi podporami i zaciskami.

Dobre uchwyty frezarskie zapobiegają drganiom podczas intensywnego frezowania. Często zawierają dodatkowe usztywnienia i masę, aby tłumić wibracje, a kanały chłodziwa pomagają zarządzać ciepłem podczas agresywnego frezowania.

Najlepsze uchwyty frezarskie równoważą sztywne mocowanie obrabianego przedmiotu z łatwym dostępem do narzędzi. Umożliwiają one obróbkę z wielu stron bez konieczności zmiany położenia części, gdy jest to możliwe.

Oprawy tokarskie

Uchwyty tokarskie utrzymują części w tokarkach CNC i centrach tokarskich. Ponieważ obrabiany przedmiot obraca się szybko, uchwyty te muszą być precyzyjnie wyważone, aby zapobiec wibracjom.

Standardowe uchwyty tokarskie obejmują uchwyty z trzema lub czterema szczękami, które centrują obrabiany przedmiot. Uchwyty z tuleją zaciskową zapewniają dokładniejsze chwytanie mniejszych części. Niestandardowe, miękkie szczęki dopasowują się do kształtów części, zapewniając lepszy chwyt i mniejsze oznakowanie części.

W przypadku części o nietypowych kształtach, oprzyrządowanie do toczenia może zawierać przeciwwagi w celu utrzymania równowagi. Właściwe wyważenie staje się jeszcze ważniejsze przy wysokich obrotach stosowanych w operacjach wykańczania.

Uchwyty wiertarskie

Uchwyty wiertarskie precyzyjnie pozycjonują części pod wiertłami i narzędziami wytaczarskimi. Koncentrują się one na utrzymaniu dokładności położenia otworu i zapobieganiu wędrówce wiertła.

Uchwyty te często zawierają tuleje z hartowanej stali, które prowadzą wiertło. Tuleje zapobiegają ugięciu wiertła i wydłużają żywotność narzędzia. W przypadku głębokich otworów dodatkowe wsporniki mogą zapobiegać ugięciu części podczas wiercenia.

Funkcje szybkiej wymiany pomagają przyspieszyć produkcję w operacjach wiercenia na dużą skalę. Niektóre zaawansowane uchwyty wiertarskie zawierają mechanizmy automatycznego wyrzucania, które wypychają gotowe części po obróbce.

Oprzyrządowanie do szlifowania

Oprzyrządowanie do szlifowania wymaga wyjątkowej stabilności i precyzji. Nawet niewielkie wibracje mogą zrujnować wykończenie powierzchni podczas szlifowania.

Mocowania te często zawierają dodatkową masę i materiały tłumiące drgania. W przypadku zastosowań związanych z precyzyjnym szlifowaniem, utrzymują one dokładność pozycji z dokładnością do mikronów.

Stabilność termiczna ma ogromne znaczenie w przypadku uchwytów szlifierskich. Niektóre wersje o wysokiej precyzji posiadają systemy chłodzenia, aby utrzymać stabilność wymiarową podczas długich cykli szlifowania.

W oparciu o obsługę materiałów

Sposób załadunku i rozładunku części wpływa na wydajność produkcji. Projekty osprzętu różnią się w zależności od wielkości produkcji i potrzeb w zakresie automatyzacji.

Oprawy ręczne

Oprzyrządowanie ręczne wymaga od operatorów ręcznego załadunku i rozładunku części. Są one proste, niezawodne i kosztują znacznie mniej niż systemy zautomatyzowane.

Oprawy te dobrze sprawdzają się w przypadku prototyp biegi i Produkcja małoseryjna. Zapewniają operatorom pełną kontrolę nad pozycjonowaniem części i dociskiem.

Wiele warsztatów zaczyna od przyrządów ręcznych i dodaje ulepszenia, takie jak zaciski szybkomocujące, aby poprawić wydajność. Dzięki dobremu projektowi oprzyrządowanie ręczne może nadal zapewniać doskonałą dokładność i powtarzalność.

Automatyczne oprawy

Oprzyrządowanie automatyczne integruje się z systemami sterowania CNC, umożliwiając pracę bez użycia rąk. Wykorzystują zasilane mechanizmy do ładowania, pozycjonowania, zaciskania i wyrzucania części bez interwencji operatora.

Systemy te doskonale sprawdzają się w produkcji wielkoseryjnej. Utrzymują stały czas cyklu i eliminują wahania spowodowane ręczną obsługą. Niektóre z nich mogą automatycznie regulować siłę docisku w oparciu o uruchamiany program.

Najbardziej zaawansowane automatyczne urządzenia współpracują ze zrobotyzowanymi ładowarkami, tworząc w pełni zautomatyzowane gniazda. Systemy te, choć drogie we wdrożeniu, mogą pracować bez nadzoru przez wiele godzin, znacznie zwiększając wydajność produkcji.

Zastosowania uchwytów CNC

Uchwyty CNC są niezbędnymi narzędziami w przemyśle produkcyjnym. Są używane wszędzie tam, gdzie Obróbka CNC zapewniając precyzję, wydajność i bezpieczeństwo. Ich funkcje są zgodne z typami operacji CNC wykorzystywanych w produkcji.

Jest on używany do Toczenie CNC, przemiałoraz szlifowanie. Ponadto konstrukcja zacisków CNC determinuje ich zastosowanie:

- Pozycjonowanie: Uchwyty CNC zapewniają prawidłowe umieszczenie przedmiotu obrabianego na maszynie względem narzędzi tnących. Gwarantuje to, że obrabiane powierzchnie spełniają wymagane specyfikacje.

- Zaciskanie: Po ustawieniu przedmiotu obrabianego, uchwyty CNC przykładają siłę, aby utrzymać go na miejscu. Zapobiega to ruchom lub wibracjom podczas obróbki, które mogłyby prowadzić do błędów lub uszkodzeń.

Oprzyrządowanie CNC integruje funkcje pozycjonowania i mocowania w celu zwiększenia produktywności i jakości w różnych branżach. Są one niezbędnymi narzędziami do osiągnięcia niezawodnych i wydajnych procesów produkcyjnych.

Wskazówki dotyczące projektowania uchwytów CNC

Projektowanie oprzyrządowania CNC wymaga starannego planowania i dbałości o szczegóły. Dobrze zaprojektowane mocowanie może poprawić precyzję, wydajność i bezpieczeństwo. Oto kilka kluczowych wskazówek, które pomogą Ci stworzyć praktyczne oprzyrządowanie CNC:

Poznaj swój przedmiot obrabiany

Zapoznaj się z rozmiarem, kształtem i materiałem przedmiotu obrabianego. Pomoże to wybrać odpowiedni typ mocowania i zapewnić jego idealne dopasowanie. Zastanów się, w jaki sposób obrabiany przedmiot będzie ładowany, rozładowywany i obrabiany.

Koncentracja na stabilności

Stabilne mocowanie zapobiega drganiom i ruchom podczas obróbki. Używaj mocnych materiałów i bezpiecznych elementów mocujących, aby stabilnie utrzymać obrabiany przedmiot. Upewnij się, że uchwyt jest w stanie wytrzymać siły generowane przez narzędzia tnące.

Uproszczenie konfiguracji

Odpowiednie urządzenie powinno być łatwe w konfiguracji i regulacji. Jeśli to możliwe, należy używać komponentów modułowych. Pozwoli to zaoszczędzić czas i zmniejszyć liczbę błędów, zwłaszcza podczas przełączania między różnymi przedmiotami obrabianymi lub operacjami.

Zapewnienie dostępności

Upewnij się, że uchwyt umożliwia dostęp do wszystkich stron przedmiotu obrabianego. Jest to ważne w przypadku złożonych operacji obróbki. Unikaj konstrukcji, które blokują narzędzie tnące lub utrudniają dostęp do niektórych obszarów.

Testowanie i iteracja

Przetestuj swoje urządzenie przed rozpoczęciem produkcji na pełną skalę. Poszukaj wszelkich problemów z wyrównaniem, stabilnością lub dostępnością. W razie potrzeby dokonaj korekt, aby poprawić wydajność. Iteracja jest kluczem do stworzenia idealnego oprzyrządowania dla konkretnych potrzeb.

Wnioski

Uchwyty CNC odgrywają kluczową rolę w udanych operacjach obróbki skrawaniem. Bezpiecznie utrzymują obrabiane elementy, zapewniają stałą jakość części i zwiększają produktywność warsztatu. Odpowiednie mocowanie sprawia, że części są dokładniejsze, przyspiesza produkcję i zapewnia bezpieczeństwo operatorom.

Jeśli szukasz wysokiej jakości osprzętu CNC lub potrzebujesz fachowej porady w zakresie projektowania idealnego rozwiązania dla swojego projektu, skontaktuj się z nami już dziś! Pomożemy Ci osiągnąć precyzję, wydajność i niezawodność w produkcji. Uzyskaj bezpłatną konsultację już teraz!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.