Producenci wyrobów metalowych stoją w obliczu rosnącej presji na dostarczanie precyzyjnych, opłacalnych części na dużą skalę. Tradycyjne metody produkcji często zawodzą, prowadząc do problemów z jakością, niedotrzymywania terminów i przekraczania budżetu. Tłoczenie mosiądzu staje się niezawodnym rozwiązaniem, oferującym wyjątkową dokładność wymiarową i doskonałe wykończenie powierzchni przy jednoczesnym obniżeniu kosztów produkcji.

Chcesz dowiedzieć się, jak tłoczenie mosiądzu może zmienić Twój proces produkcyjny? Przyjrzyjmy się technikom, zastosowaniom i korzyściom kosztowym, które wyróżniają tę metodę.

Czym jest tłoczenie mosiądzu?

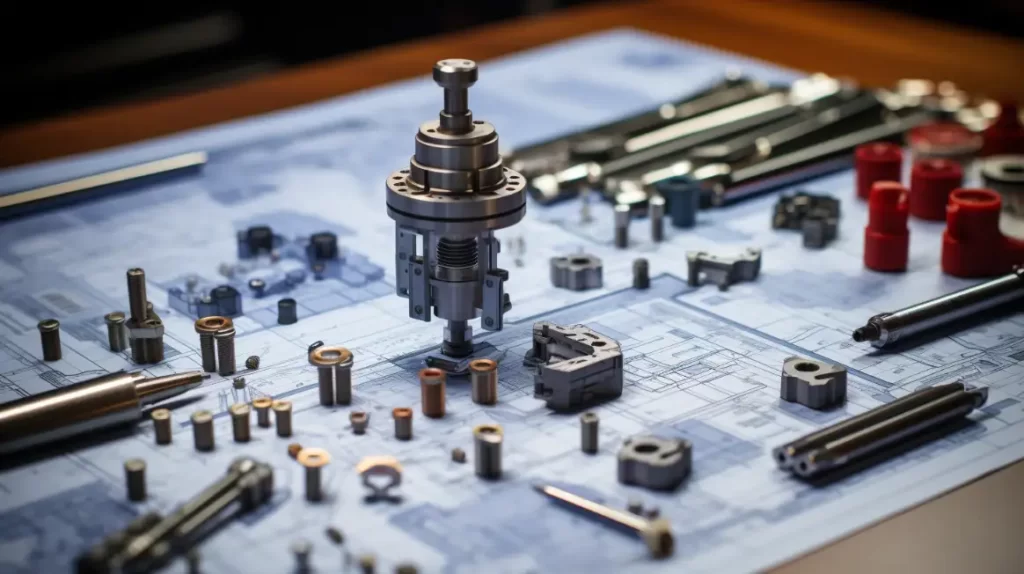

Tłoczenie mosiądzu jest proces obróbki metali który wykorzystuje specjalistyczne narzędzia i matryce do formowania arkuszy mosiądzu w określone kształty. Proces ten wykorzystuje kontrolowaną siłę do cięcia, gięcia i kształtowania materiału w precyzyjne komponenty. Nowoczesne operacje tłoczenia łączą zautomatyzowane maszyny z fachowym kunsztem, aby osiągnąć wyjątkowe rezultaty.

Jak wybrać stop mosiądzu do procesu tłoczenia?

Wybór odpowiedniego stopu mosiądzu do procesu tłoczenia ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności i jakości produktu końcowego. Oto kluczowe czynniki, które należy wziąć pod uwagę:

Koszt

Ograniczenia budżetowe odgrywają istotną rolę w wyborze materiału. Stopy mosiądzu różnią się ceną w zależności od ich składu i właściwości.

Obrabialność

Stopy mosiądzu o wysokiej skrawalności upraszczają proces tłoczenia, zmniejszając złożoność operacyjną i koszty. Stopy o dobrej skrawalności umożliwiają szybszy czas produkcji i mniejsze zużycie narzędzi, przyczyniając się do ogólnej wydajności.

Wytrzymałość na rozciąganie

Wytrzymałość na rozciąganie jest krytyczną właściwością, która określa, jak dobrze stop mosiądzu może wytrzymać przyłożone siły bez zerwania. W przypadku zastosowań wymagających trwałości pod obciążeniem, wybór stopu o odpowiedniej wytrzymałości na rozciąganie jest niezbędny.

Aplikacja

Wybierając stop mosiądzu, należy wziąć pod uwagę konkretne zastosowanie tłoczonych części. Różne zastosowania mogą wymagać różnych właściwości, takich jak przewodność lub odporność na korozję.

Plastyczność i ciągliwość

Stopy o wysokiej plastyczności i ciągliwości zmniejszają ryzyko wystąpienia wad podczas przetwarzania, takich jak pękanie lub rozrywanie. Wybór stopów oferujących te właściwości może prowadzić do bardziej wydajnej produkcji i lepszej jakości części.

Korzyści z tłoczenia mosiądzu

Tłoczenie mosiądzu zapewnia wyraźne korzyści, które sprawiają, że jest to najlepszy wybór dla producentów poszukujących niezawodnych, skalowalnych rozwiązań. Proces ten łączy w sobie wydajność z wyjątkowymi właściwościami materiału, tworząc doskonałe komponenty.

- Wszechstronność projektu: Mosiądz jest plastyczny i można na nim formować skomplikowane wzory.

- Trwałość: Tłoczone części mosiężne są odporne na korozję, co pozwala im wytrzymać dłużej w trudnych warunkach.

- Estetyczny wygląd: Złoty kolor mosiądzu nadaje wykończonym elementom luksusowy i wyrafinowany wygląd.

- Opłacalne: Mosiądz jest bardziej dostępny i tańszy niż inne metale.

- Przewodność cieplna: Wysoka przewodność cieplna i elektryczna tego materiału sprawia, że idealnie nadaje się do zastosowań wymagających tych właściwości.

Proces tłoczenia mosiądzu: Krok po kroku

Tłoczenie mosiądzu to dynamiczny proces, który łączy w sobie precyzję i wydajność, tworząc niezbędne komponenty. Poznajmy krok po kroku proces przekształcania arkuszy mosiądzu w wysokiej jakości części.

Krok 1: Przygotowanie projektu i oprzyrządowania

Pierwszy krok obejmuje skrupulatne projektowanie i inżynierię. Planowana jest pożądana geometria części, z uwzględnieniem takich czynników jak właściwości materiału i wymagania dotyczące oprzyrządowania.

Krok 2: Przygotowanie materiału

Arkusze lub zwoje mosiądzu są wybierane w oparciu o specyficzne wymagania danej części. Arkusze poddawane są procesom przygotowawczym, takim jak cięcie i poziomowanie w celu uzyskania odpowiednich wymiarów do tłoczenia.

Krok 3: Podawanie materiału

Przygotowane arkusze lub zwoje mosiądzu są podawane do prasy tłoczącej. Zautomatyzowany mechanizm podający zapewnia precyzyjne pozycjonowanie w celu dokładnego tłoczenia.

Krok 4: Operacje stemplowania

Prasa tłocząca stosuje dużą siłę i nacisk, odkształcając mosiądz zgodnie z konturami matryc. Na tym etapie mogą mieć miejsce różne operacje, w tym:

- Wygaszanie: Wycięcie pożądanego kształtu z blachy mosiężnej.

- Przeszywający: Tworzenie otworów lub wycięć w wytłoczonej części.

- Rysunek: Kształtowanie mosiądzu w głębsze formy, takie jak kształty cylindryczne lub pudełkowe.

- Pochylenie się: Tworzenie kątów lub krzywych w komponencie.

Krok 5: Przycinanie i wykańczanie

Po wytłoczeniu części mogą wymagać dodatkowego przycięcia w celu dopracowania ich kształtów lub dodania elementów, takich jak szczeliny lub otwory.

Krok 6: Kontrola jakości

Operatorzy sprawdzają komponenty pod kątem dokładności, upewniając się, że spełniają one określone tolerancje i standardy jakości przed przejściem do przetwarzania końcowego.

Rodzaje pras do tłoczenia mosiądzu

Istnieją trzy podstawowe rodzaje pras używanych do tłoczenia mosiądzu, z których każda oferuje unikalne zalety:

- Prasy mechaniczne: Prasy te wykorzystują silnik i mechanizm koła zamachowego do generowania szybkiej produkcji. Ze względu na szybkość i wydajność idealnie nadają się do produkcji wielkoseryjnej i prostych części.

- Prasy hydrauliczne: Prasy hydrauliczne wykorzystują płyn hydrauliczny do generowania siły, zapewniając większą kontrolę nad ciśnieniem i długością skoku. Są one szczególnie odpowiednie do złożonych kształtów i głębokiego tłoczenia, chociaż działają z mniejszą prędkością w porównaniu do pras mechanicznych.

- Mechaniczne prasy serwo: Łącząc cechy pras mechanicznych i hydraulicznych, serwoprasy oferują programowalną kontrolę nad prędkością, siłą i długością skoku. Ta elastyczność sprawia, że nadają się one do produkcji skomplikowanych elementów z wysoką precyzją.

Techniki tłoczenia mosiądzu

Tłoczenie mosiądzu obejmuje różne techniki, które umożliwiają producentom wytwarzanie skomplikowanych i wysokiej jakości komponentów. Zrozumienie tych technik może zwiększyć wydajność i precyzję produkcji.

Rysowanie głębokie vs. rysowanie płytkie

Głębokie rysowanie i płytkie tłoczenie to dwie podstawowe techniki tłoczenia mosiądzu, różniące się przede wszystkim głębokością tłoczonej części.

- Głębokie rysowanie: Technika ta polega na formowaniu płaskiego arkusza mosiądzu w głęboki, wydrążony kształt, którego głębokość przekracza średnicę części.

- Płytki rysunek: W przeciwieństwie do tego, płytkie ciągnienie wytwarza części o głębokości mniejszej lub równej ich średnicy.

Progresywne tłoczenie

Tłoczenie progresywne to wysoce wydajna technika, która polega na podawaniu paska mosiądzu przez szereg matryc, z których każda wykonuje określoną operację. Metoda ta pozwala na przeprowadzenie wielu procesów - takich jak cięcie, gięcie i formowanie - w jednym przebiegu.

Wykrawanie i przebijanie w tłoczeniu mosiądzu

Zaślepienie i przebicie są podstawowymi operacjami w tłoczeniu mosiądzu, które obejmują procesy cięcia, ale służą różnym celom.

- Wygaszanie: Ta operacja usuwa określony kształt z arkusza mosiądzu, zachowując wycięty element jako pożądany produkt.

- Przeszywający: W przeciwieństwie do wykrawania, przebijanie tworzy otwory w arkuszu mosiądzu, gdzie usunięty materiał (otwór) jest uważany za złom.

Czynniki wpływające na jakość tłoczenia mosiądzu

Doskonałość produkcji wymaga zwrócenia szczególnej uwagi na kluczowe zmienne. Sukces w tłoczeniu mosiądzu polega na kontrolowaniu wielu powiązanych ze sobą czynników w całym procesie produkcyjnym.

Właściwości materiału i grubość

Mosiądz o wysokiej plastyczności można łatwiej kształtować bez pękania lub rozrywania. Grubość blachy mosiężnej określa siłę wymaganą do tłoczenia. Cienkie arkusze wymagają delikatnej kontroli ciśnienia, podczas gdy grubsze materiały wymagają dużej wydajności prasy.

Projektowanie i konserwacja narzędzi

Konstrukcja matrycy stanowi podstawę wysokiej jakości tłoczenia. Ostre krawędzie tnące tworzą czyste części, a odpowiednie prześwity zapobiegają uszkodzeniom materiału.

Prędkość i nacisk tłoczenia

Parametry procesu decydują o jakości produkcji. Prędkość prasy musi odpowiadać właściwościom płynięcia formowanego mosiądzu. Prawidłowe ustawienia ciśnienia zapobiegają wadom wynikającym z niewystarczającej lub nadmiernej siły.

Zastosowania tłoczenia mosiądzu

Wszechstronność tłoczenia mosiądzu sprawia, że jest on cenny w różnych branżach. Każdy sektor wykorzystuje unikalne właściwości materiału do konkretnych zastosowań.

Przemysł motoryzacyjny: Zwiększenie trwałości i funkcjonalności

- Złącza elektryczne i zaciski

- Elementy przekładni

- Części układu hamulcowego

- Żebra chłodnicy i wymienniki ciepła

Elektronika: Precyzyjne komponenty i styki

- Elementy płytki drukowanej

- Przełączniki elektryczne

- Styki akumulatora

- Komponenty ekranujące RF

Urządzenia domowe: Części estetyczne i praktyczne

- Zawiasy i uchwyty drzwi

- Elementy panelu sterowania

- Zaciski elektryczne

- Urządzenia hydrauliczne

Przedmioty dekoracyjne: Rzemiosło i wzornictwo

- Okucia do szafek

- Oprawy oświetleniowe

- Kołatka do drzwi

- Wykończenie architektoniczne

Biżuteria i sztuka: Artystyczne aplikacje do tłoczenia mosiądzu

- Półfabrykaty wisiorków

- Odkrycia dekoracyjne

- Niestandardowe elementy biżuterii

- Elementy ozdobne

Rozwiązywanie typowych problemów

Choć stemplowanie jest procesem systematycznym, to stanowi wyzwanie. Oto kilka typowych wyzwań:

- Marszczenie: Problemy mogą wynikać z nierównomiernego nacisku, niewspółosiowości lub mosiądzu, który wymaga odpowiedniego wyżarzania. Aby to naprawić, można wyregulować siłę docisku, wyrównać arkusz lub ponownie wyżarzić mosiądz.

- Rozdzierający: Rozdarcie jest zwykle oznaką nadmiernego rozciągnięcia mosiądzu. Pomocne może być sprawdzenie projektu matrycy, zmiana parametrów prasy lub użycie bardziej plastycznego arkusza mosiądzu.

- Wady powierzchni: Można korygować przebarwienia i niedoskonałości polerowanie lub polerowanie po stemplowaniu. W poważnych przypadkach może zaistnieć potrzeba ponownego stemplowania przedmiotu.

Wnioski

Tłoczenie mosiądzu to wszechstronny i wydajny proces produkcyjny, który opiera się na różnych technikach i czynnikach w celu wytworzenia wysokiej jakości komponentów. Zrozumienie zawiłości właściwości materiału, konstrukcji narzędzi i parametrów tłoczenia jest niezbędne do optymalizacji produkcji.

Jeśli chcesz usprawnić procesy tłoczenia mosiądzu lub potrzebujesz pomocy w wyborze odpowiednich materiałów do swoich projektów, skontaktuj się z nami już dziś, aby uzyskać porady ekspertów i dopasowane rozwiązania!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.