Części metalowe często wymagają precyzyjnych otworów o wąskich tolerancjach. Wiercenie sprawdza się w wielu przypadkach, ale niektóre otwory wymagają jeszcze większej dokładności i gładszego wykończenia. Obróbka wytaczarska rozwiązuje ten problem. Bez tego części mogą nie pasować prawidłowo, powodując problemy z wyrównaniem i słabe połączenia. Jeśli pracujesz przy produkcji elementów metalowych, zrozumienie procesu wytaczania jest koniecznością.

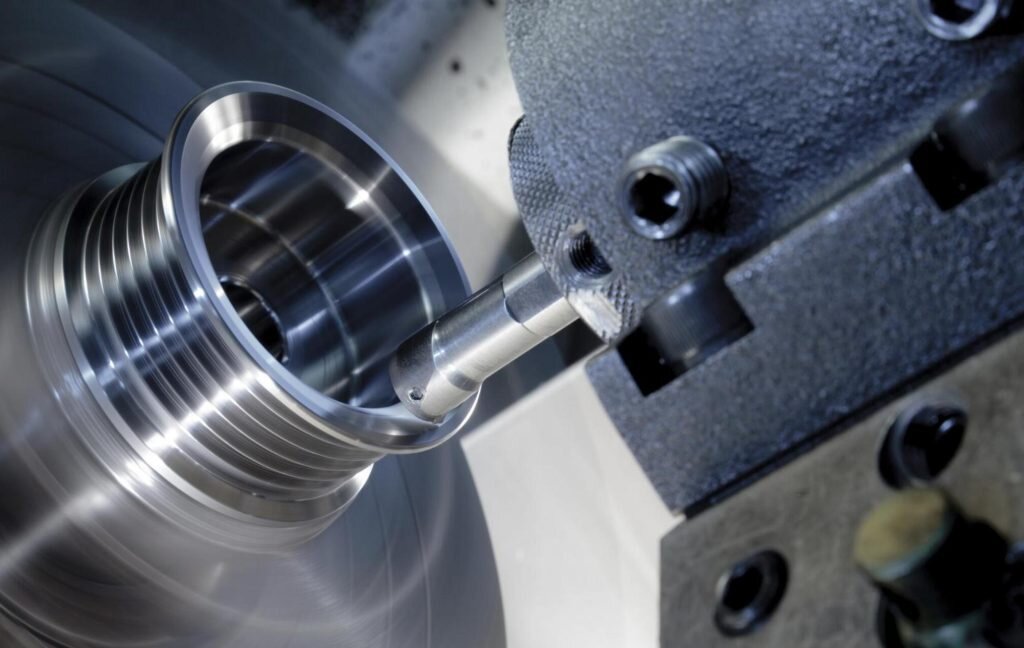

Obróbka wytaczarska powiększa istniejące otwory w celu poprawy dokładności i wykończenia powierzchni. Usuwa minimalną ilość materiału, ale zapewnia, że otwór spełnia precyzyjne wymagania dotyczące rozmiaru, okrągłości i wyrównania. Maszyny CNC i wytaczarki obsługują ten proces z wysoką precyzją.

Przyjrzyjmy się, jak działa obróbka wytaczarska, jakie są jej główne rodzaje i kiedy warto ją stosować w swoich projektach.

Podstawy obróbki wytaczarskiej

Obróbka wytaczarska zapewnia precyzję w powiększaniu i udoskonalaniu otworów. Poniżej przedstawiono kluczowe aspekty tego procesu obróbki.

Co to jest nuda?

Wytaczanie to metoda obróbki, która powiększa i ulepsza istniejące otwory. W przeciwieństwie do wiercenia, które tworzy nowe otwory, wytaczanie usuwa materiał ze wstępnie wywierconego lub odlanego otworu, poprawiając jego rozmiar, wykończenie powierzchni i dokładność.

Proces ten polega na obracaniu jednopunktowego narzędzia tnącego wewnątrz otworu podczas wykonywania kontrolowanych ruchów. Obraca się narzędzie (na tokarkach) lub obrabiany przedmiot (na wytaczarkach). To kontrolowane cięcie pozwala uzyskać otwory o doskonałej okrągłości, prostoliniowości i jakości powierzchni.

Kluczowe komponenty w borowaniu

Sukces obróbki wytaczarskiej zależy od użytych narzędzi i komponentów. Oto zestawienie najważniejszych części:

Nudne bary

Pręty wiertarskie przytrzymują narzędzie tnące i zapewniają stabilność podczas procesu obróbki. Dostępne są w różnych długościach i średnicach, aby dopasować się do różnych rozmiarów i głębokości otworów.

Narzędzia skrawające i płytki

Narzędzia tnące usuwają materiał z otworu. Płytki narzędziowe i wymienne końcówki mają różne kształty i są wykonane z różnych materiałów, dzięki czemu nadają się do różnych zadań i materiałów.

Uchwyty narzędzi i osprzęt

Uchwyty narzędziowe zabezpieczają narzędzia tnące i wytaczadła na miejscu. Zapewniają one właściwe wyrównanie i stabilność, co ma kluczowe znaczenie dla osiągnięcia dokładnych wyników.

Jak działa obróbka wytaczarska?

Obróbka wiertarska wykorzystuje specjalistyczne narzędzia do usuwania materiału z wnętrza otworu. Proces rozpoczyna się od wstępnie wywierconego otworu. Do otworu wprowadza się wytaczadło wyposażone w narzędzie tnące. Pręt obraca się i przesuwa wzdłuż osi otworu, usuwając cienkie warstwy materiału w celu uzyskania pożądanego rozmiaru i wykończenia.

Maszyna sterująca wytaczarką zapewnia precyzję. Dostosowuje pozycję i prędkość narzędzia, aby spełnić dokładne specyfikacje. Ten poziom kontroli sprawia, że obróbka tępa jest idealna do tworzenia otworów o wąskich tolerancjach.

Kiedy należy stosować obróbkę skrawaniem?

Obróbka wytaczarska najlepiej sprawdza się w określonych sytuacjach. Oto, kiedy się sprawdza:

- Wymagania dotyczące wysokiej precyzji: Jeśli projekt wymaga wąskich tolerancji, obróbka wytaczarska zapewnia, że średnica i okrągłość otworu są zgodne z dokładnymi specyfikacjami.

- Gładkie wykończenia powierzchni: Wytaczanie zapewnia gładsze wykończenie niż wiercenie, zmniejszając potrzebę dodatkowego polerowania.

- Powiększanie istniejących otworów: Wytaczanie jest idealnym wyborem, gdy trzeba zmienić rozmiar otworu bez uszczerbku dla jego wyrównania.

Obróbka skrawaniem: Plusy i minusy

Obróbka wytaczarska zapewnia precyzję, ale jak każdy proces ma swoje mocne i słabe strony. Zrozumienie obu pomaga w wyborze odpowiedniej metody dla danego projektu.

Plusy

- Wysoka celność: Zapewnia wąskie tolerancje i precyzyjne wymiary otworów.

- Gładkie wykończenie powierzchni: Poprawia jakość otworów poprzez zmniejszenie chropowatości.

- Elastyczność: Praca z różnymi materiałami, w tym metalami i tworzywami sztucznymi.

- Dostosowywanie: Dostosowuje rozmiar i kształt otworu zgodnie z potrzebami.

- Lepsze dopasowanie: Zapewnia koncentryczność i prawidłowe dopasowanie zmontowanych części.

Cons

- Wolniejszy proces: Zajmuje to więcej czasu niż wiercenie, zwłaszcza w przypadku głębokich otworów.

- Wyższy koszt: Wymaga specjalistycznych narzędzi i wykwalifikowanych operatorów.

- Ograniczenie dla małych otworów: Mniejsza skuteczność w przypadku minimalnych średnic.

- Ryzyko ugięcia narzędzia: Dłuższe wytaczadła mogą powodować wibracje i problemy z dokładnością.

Rodzaje wytaczarek

Wytaczarki występują w różnych typach, z których każdy jest przeznaczony do określonych zadań i zastosowań. Poniżej przedstawiamy najpopularniejsze z nich:

Wytaczarki poziome

Wytaczarki poziome są przeznaczone do dużych, ciężkich lub szerokich elementów. Wytaczadło porusza się poziomo, ułatwiając pracę z częściami takimi jak bloki silnika, skrzynie biegów lub ramy.

- Najlepszy dla: Duże części, szerokie powierzchnie i zastosowania wymagające wyrównania w poziomie.

- Zalety: Obsługuje duże obciążenia, zapewnia stabilność dużych elementów i oferuje elastyczność obróbki.

Wytaczarki pionowe

Wytaczarki pionowe są używane do wysokich lub cylindrycznych części. Wytaczadło porusza się pionowo, idealnie nadając się do obróbki głębokich otworów lub dużych średnic.

- Najlepszy dla: Wysokie lub cylindryczne elementy, takie jak obudowy turbin lub duże rury.

- Zalety: Doskonały do głębokich otworów, zapewnia lepszy dostęp do obrabianego przedmiotu i zapewnia precyzyjne wyrównanie w pionie.

Wytaczarka stołowa

Wytaczarki stołowe wyposażone są w ruchomy stół, który utrzymuje obrabiany przedmiot. Stół może poruszać się w wielu kierunkach, umożliwiając precyzyjne pozycjonowanie i obróbkę.

- Najlepszy dla: Średnie i duże części wymagające obróbki wieloosiowej.

- Zalety: Oferuje elastyczność w pozycjonowaniu, obsługuje złożone kształty i zapewnia wysoką dokładność.

Precyzyjna wytaczarka

Wytaczarki precyzyjne są przeznaczone do zadań wymagających wysokiej dokładności. Są one często wykorzystywane w branżach takich jak lotnictwo i motoryzacja, gdzie ścisłe tolerancje mają krytyczne znaczenie.

- Najlepszy dla: Zastosowania wymagające wyjątkowej precyzji, takie jak łożyska, tuleje lub elementy silnika.

- Zalety: Zapewnia niezrównaną dokładność, gładkie wykończenia i spójne wyniki w projektach o wysokiej tolerancji.

Zastosowania obróbki wytaczarskiej

Obróbka wytaczarska to wszechstronny proces wykorzystywany w różnych branżach w celu osiągnięcia precyzji i jakości. Oto jak jest ona stosowana w kluczowych sektorach:

Lotnictwo i kosmonautyka

Przemysł lotniczy wymaga wyjątkowo wysokiej precyzji i niezawodności. Obróbka skrawaniem jest wykorzystywana do tworzenia krytycznych komponentów, takich jak:

- Obudowy silnika: Zapewnia precyzyjne wyrównanie i gładkie wykończenie silników turbinowych.

- Komponenty podwozia: Tworzy dokładne otwory pod wały i łożyska.

- Części konstrukcyjne: Udoskonala otwory w ramach i skrzydłach samolotu w celu prawidłowego montażu.

Produkcja motoryzacyjna

W przemyśle motoryzacyjnym obróbka wytaczarska jest niezbędna do produkcji komponentów silnika i skrzyni biegów. Kluczowe zastosowania obejmują:

- Cylindry silnika: Osiąga precyzyjne rozmiary otworów i gładkie wykończenia dla optymalnej wydajności silnika.

- Obudowy skrzyni biegów: Zapewnia dokładne wyrównanie kół zębatych i wałów.

- Układy hamulcowe: Tworzy precyzyjne otwory pod zaciski i tarcze hamulcowe.

Ciężki sprzęt

Ciężkie maszyny opierają się na obróbce wytaczarskiej w celu uzyskania znaczących, trwałych komponentów. Typowe zastosowania obejmują:

- Siłowniki hydrauliczne: Tworzy gładkie, dokładne otwory pod tłoki i uszczelki.

- Przekładnie: Zapewnia precyzyjne ustawienie kół zębatych i wałów.

- Sprzęt budowlany: Ulepsza otwory w ramy, wysięgniki i inne części konstrukcyjne.

Produkcja wyrobów medycznych

Przemysł medyczny wymaga ultraprecyzyjnych komponentów do urządzeń i sprzętu. Do ich tworzenia wykorzystywana jest obróbka wytaczarska:

- Implanty: Tworzy precyzyjne otwory pod śruby i łączniki w implantach ortopedycznych.

- Narzędzia chirurgiczne: Zapewnia dokładne wymiary narzędzi, takich jak skalpele i kleszcze.

- Sprzęt diagnostyczny: Udoskonala komponenty do urządzeń do obrazowania i innych urządzeń medycznych.

Czym różni się wytaczanie od wiercenia i rozwiercania?

Wytaczanie, wiercenie i rozwiercanie to procesy tworzenia otworów, ale każdy z nich służy innemu celowi. Zrozumienie różnic między nimi pomaga wybrać odpowiednią metodę dla konkretnych potrzeb obróbki.

- Wiercenie: Tworzy nowy otwór za pomocą obracającego się wiertła. Jest to pierwszy krok w tworzeniu otworów, ale brakuje mu wysokiej precyzji.

- Nudny: Powiększa i udoskonala istniejący otwór za pomocą jednopunktowego narzędzia tnącego. Poprawia dokładność, okrągłość i wykończenie powierzchni.

- Rozwiercanie: Dostosowuje średnicę i jakość powierzchni otworu po wierceniu lub wytaczaniu. Usuwa niewielką ilość materiału, aby uzyskać precyzyjne dopasowanie.

Kluczowe różnice

| Proces | Zamiar | Używane narzędzie | Poziom precyzji | Aplikacja |

|---|---|---|---|---|

| Wiercenie | Tworzy dziurę | Wiertło | Niski | Ogólne wykonywanie otworów |

| Nudny | Powiększa i poprawia otwór | Jednopunktowe narzędzie tnące | Wysoki | Obróbka precyzyjna |

| Rozwiercanie | Wykończenie i dopracowanie otworu | Rozwiertak wieloostrzowy | Bardzo wysoka | Części o wąskiej tolerancji |

Wyzwania i rozwiązania w branży wiertniczej

Obróbka wytaczarska może być bardzo skuteczna, ale wiąże się z wieloma wyzwaniami. Poniżej przedstawiamy najczęstsze problemy i praktyczne rozwiązania poprawiające dokładność i wyniki.

Najczęstsze problemy w operacjach wytaczania

Odchylenie narzędzia i drgania

Odchylenie narzędzia ma miejsce, gdy wytaczadło wygina się pod naciskiem, co prowadzi do niedokładnych otworów. Drgania występują, gdy narzędzie nadmiernie wibruje, powodując słabe wykończenie powierzchni i zużycie narzędzia.

- Powoduje: Długie wytaczadła, niewłaściwe ustawienie narzędzia lub duże siły skrawania.

- Wpływ: Zmniejszona precyzja, szorstkie wykończenie i krótsza żywotność narzędzia.

Słabe wykończenie powierzchni

Nierówne wykończenie powierzchni może wynikać z nieprawidłowych ustawień, wibracji lub zużytych narzędzi tnących.

- Powoduje: Nieprawidłowe prędkości posuwu, zużycie narzędzia lub niestabilna konfiguracja maszyny.

- Wpływ: Części mogą nie spełniać standardów jakości, wymagając dodatkowych prac wykończeniowych.

Niedokładne wymiary otworów

Z powodu błędów w pozycjonowaniu narzędzia lub kalibracji maszyny, otwory mogą stać się zbyt duże, zbyt małe lub niewspółosiowe.

- Powoduje: Nieprawidłowy rozmiar narzędzia, niewspółosiowość maszyny lub rozszerzalność cieplna.

- Wpływ: Części mogą nie pasować do siebie prawidłowo, co może prowadzić do problemów z montażem.

Najlepsze praktyki poprawiające dokładność wytaczania

Wybór i konfiguracja narzędzia

Wybór odpowiednich narzędzi i ich prawidłowe ustawienie ma kluczowe znaczenie dla osiągnięcia precyzji.

- Używanie krótszych prętów wytaczarskich: Krótsze drążki zmniejszają ugięcie i poprawiają stabilność.

- Wybór odpowiednich narzędzi tnących: Należy używać ostrych, wysokiej jakości płytek przeznaczonych do obróbki materiału.

- Prawidłowe ustawienie narzędzia: Aby uniknąć błędów, należy upewnić się, że narzędzie jest wyrównane z osią otworu.

Techniki tłumienia drgań

Zmniejszenie wibracji poprawia wykończenie powierzchni i trwałość narzędzia.

- Używaj wytłumionych prętów wytaczarskich: Pręty te pochłaniają wibracje, redukując drgania.

- Optymalizacja parametrów cięcia: Dostosuj prędkość, posuw i głębokość cięcia, aby zminimalizować wibracje.

- Zabezpiecz obrabiane przedmioty: Upewnić się, że obrabiany przedmiot jest mocno zamocowany, aby zapobiec jego przemieszczaniu się podczas obróbki.

Metody pomiaru i kontroli

Regularne pomiary i inspekcje zapewniają zgodność otworów ze specyfikacjami.

- Precyzyjne narzędzia pomiarowe: Narzędzia takie jak mierniki otworów lub mikrometry pomagają zweryfikować wymiary otworów.

- Kontrola w trakcie procesu: Sprawdzaj wymiary otworów podczas obróbki, aby wcześnie wychwycić błędy.

Wnioski

Obróbka wytaczarska jest niezbędna do uzyskania precyzyjnych, wysokiej jakości otworów w produkcji. Pozwala ona udoskonalić i powiększyć istniejące wcześniej otwory, zapewniając dokładność, gładkie wykończenie i prawidłowe wyrównanie. Różne metody wytaczania i maszyny nadają się do różnych zastosowań, od przemysłu lotniczego po urządzenia medyczne.

Jeśli potrzebujesz niezawodnej obróbki wytaczarskiej dla swoich projektów, zapewniamy wysoce precyzyjne rozwiązania dostosowane do Twoich potrzeb. Skontaktuj się z nami już dziś, aby omówić swoje wymagania i uzyskać konkurencyjną wycenę!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.