W projektowaniu konstrukcji blaszanych nawet niewielki szczegół, taki jak otwór, może zadecydować o tym, czy produkt będzie wyglądał profesjonalnie, czy też zawiedzie podczas montażu. Wielu inżynierów staje przed tym samym pytaniem podczas projektowania obudowy lub wspornika - czy powinienem użyć pogłębiacza czy pogłębiacza?

Ta decyzja nie dotyczy tylko wyglądu. Wpływa ona na wytrzymałość, koszt i długoterminową wydajność. Wybór niewłaściwego typu może prowadzić do przebicia śrub, nierównych powierzchni lub osłabienia paneli. Z kolei prawidłowy wybór zapewnia płynny montaż, stabilne mocowanie i czyste, wysokiej jakości wykończenie.

Zacznijmy od zrozumienia geometrii i przeznaczenia każdego typu.

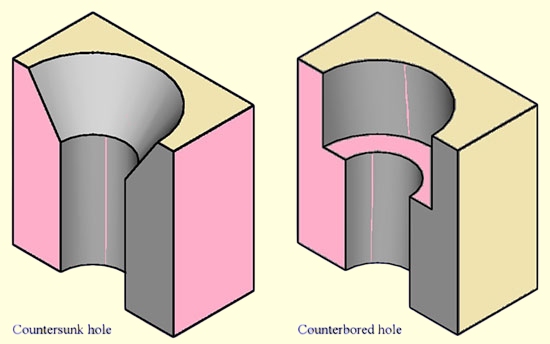

Co to jest otwór pogłębiacza?

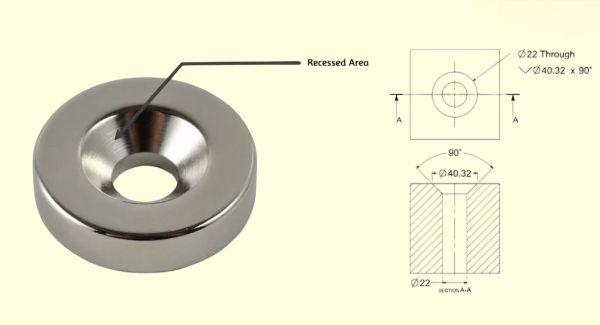

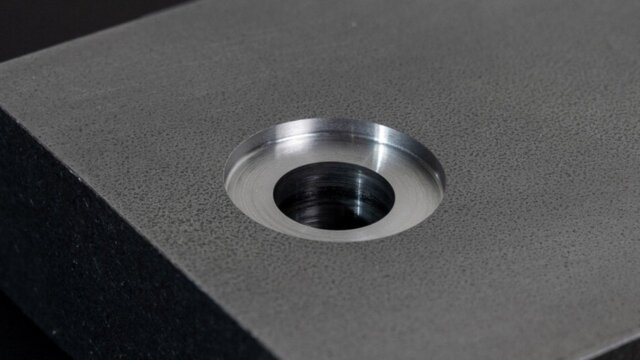

Pogłębiacz to stożkowe wgłębienie wykonane wokół otworu. Umożliwia ono umieszczenie śruby z łbem płaskim lub owalnym równo z powierzchnią metalu lub nieco poniżej niej. Ta konstrukcja jest powszechna w zastosowaniach, w których zewnętrzna powierzchnia musi być gładka, takich jak obudowy elektroniczne, panele sterowania lub pokrywy dekoracyjne.

Typowe kąty pogłębienia to 82°, 90° i 100°. Większość wkrętów zgodnych z normami ISO wykorzystuje kąt 90°, podczas gdy niektóre elementy złączne stosowane w przemyśle lotniczym lub amerykańskim wykorzystują kąt 82°. Dopasowanie łba śruby i kąta otworu jest niezbędne; nawet niedopasowanie o 1° może spowodować słabe osadzenie, zmniejszając powierzchnię styku i moment obrotowy.

Pogłębianie zapewnia elegancki, jednolity wygląd. Zapobiega zaczepianiu łbów śrub o powierzchnie, zmniejsza opór powietrza w obudowach i chroni powłoki przed odpryskiwaniem podczas przenoszenia. Jednak nie zawsze jest to idealne rozwiązanie dla cienkich materiałów.

W przypadku blach o grubości poniżej 2,0 mm (0,08 cala), głębokie pogłębienie może pozostawić zbyt mało metalu pod stożkiem - stan znany jako niska grubość resztkowa. W takim przypadku śruba może zdeformować blachę podczas dokręcania, zmniejszając wytrzymałość połączenia nawet o 20-30%.

Aby zachować wytrzymałość, inżynierowie zazwyczaj pozostawiają co najmniej 30-40% oryginalnej grubości blachy pod pogłębieniem. Na przykład, jeśli blacha ma grubość 1,5 mm, pozostały materiał pod stożkiem nie powinien być mniejszy niż 0,5 mm.

Wskazówka projektowa: W przypadku paneli estetycznych lub o niskim obciążeniu należy użyć pogłębień 90° o kontrolowanej głębokości. W przypadku części konstrukcyjnych należy rozważyć alternatywną metodę mocowania, taką jak nity lub nakrętki klinowe.

Co to jest otwór pogłębiający?

Pogłębiacz to cylindryczne wgłębienie o płaskim dnie przeznaczone do umieszczenia w nim łba śruby z gniazdem sześciokątnym lub sześciokątnym. Główną różnicą w stosunku do pogłębiacza jest geometria - zamiast stożka, pogłębiacz ma proste boki i określoną głębokość.

Kształt ten zapewnia większy obszar osadzenia i doskonałą dystrybucję obciążenia. Jest to idealne rozwiązanie dla części narażonych na duże obciążenia mechaniczne, wibracje lub moment obrotowy - takich jak wsporniki maszyn, mocowania silników lub grube panele konstrukcyjne.

Na rysunku technicznym otwór przeciwbieżny jest reprezentowany przez symbol "⌴" i definiowany przez trzy parametry:

- Średnica otworu głównego (dla łba śruby)

- Głębokość wgłębienia

- Średnica otworu pilotażowego (dla trzpienia śruby lub luzu gwintu)

Pogłębienia są praktyczne w przypadku blach grubszych niż 3 mm, gdzie materiał może utrzymać wgłębienie o płaskim dnie bez deformacji. Jednak w przypadku cieńszych arkuszy ta cecha może powodować zniekształcenia, zwłaszcza podczas zaciskania lub spawanie.

Aby zmniejszyć ryzyko, producenci często dodają podkładki dystansowe, podkładki lub wkładki gwintowane zamiast wykonywać głęboki otwór.

Wskazówka projektowa: W przypadku grubych materiałów lub połączeń poddawanych dużym obciążeniom należy stosować otwory kontrujące. Należy zapewnić co najmniej 1 mm luzu pod łbem śruby, aby zapewnić pełny kontakt podczas dokręcania.

Najważniejsze różnice w skrócie

| Funkcja | Pogłębiacz | Pogłębiacz |

|---|---|---|

| Kształt | Stożkowy | Cylindryczny, z płaskim dnem |

| Typowy element złączny | Śruba z łbem płaskim / owalnym | Śruba z łbem gniazdowym / sześciokątnym |

| Efekt wizualny | Gładka, płaska powierzchnia | Zagłębiony wygląd mechaniczny |

| Odpowiedni materiał | Cienki arkusz ≤2 mm | Gruba płyta ≥3 mm |

| Typowe obciążenie | Lekki do umiarkowanego | Wysoki moment obrotowy / wibracje |

| Wspólne użytkowanie | Pokrywy, panele, obudowy | Ramy, wsporniki, zespoły |

W skrócie:

- Wybór pogłębiacza gdy wygląd i równe powierzchnie mają znaczenie.

- Wybór otworu przeciwbieżnego gdy potrzebny jest wyższy moment obrotowy, nośność lub odporność na wibracje.

Wydajność funkcjonalna i strukturalna w zastosowaniach blacharskich

Niewielkie wybory geometryczne mogą znacząco wpłynąć na to, jak część blaszana zachowuje się pod rzeczywistym obciążeniem. Przyjrzyjmy się, w jaki sposób grubość, obciążenie i wibracje określają, który typ otworu jest naprawdę wytrzymały.

Grubość materiału i zachowanie wytrzymałości

W projektowaniu blach grubość określa nie tylko wytrzymałość części, ale także ilość materiału, który można bezpiecznie usunąć w celu zagłębienia. Cienki panel może wyglądać idealnie z płaskim łbem śruby, ale usunięcie zbyt dużej ilości materiału podczas pogłębiania może drastycznie zmniejszyć jego wytrzymałość na obciążenia.

W przypadku cienkich blach (≤2 mm) głębokie pogłębianie jest ryzykowne. Pozostały metal poniżej stożka staje się kruchy i może odkształcać się pod wpływem momentu dokręcania. Testy laboratoryjne na panelach aluminiowych wykazały, że jeśli grubość resztkowa spadnie poniżej 30% oryginalnego arkusza, wytrzymałość na rozciąganie może spaść nawet o 25%, a uszkodzenie spowodowane przeciąganiem staje się bardziej prawdopodobne.

Z drugiej strony, pogłębienia wymagają wnęki o płaskim dnie. Taka konstrukcja sprawdza się tylko wtedy, gdy głębokość jest wystarczająca do utrzymania grubości ścianki i podparcia łba śruby. Z tego powodu otworów pogłębiających unika się w przypadku cienkich materiałów - proces ten usuwa zbyt dużo metalu i często powoduje wybrzuszenia lub zniekształcenia.

W przypadku grubszych blach (≥3 mm) znacznie lepiej sprawdzają się pogłębienia. Głębsze wgłębienie tworzy solidne gniazdo dla łba śruby i utrzymuje solidną strukturę połączenia. Dodatkowy materiał wokół wgłębienia pomaga absorbować naprężenia i wibracje.

Zasada projektowania: Używaj pogłębiaczy do cienkich paneli, ale zarezerwuj pogłębiacze do części wystarczająco grubych, aby zachować co najmniej 1,5× wysokość łba śruby pozostałego materiału poniżej wgłębienia.

Odporność na obciążenie i wibracje

Różne typy połączeń różnie reagują na naprężenia mechaniczne. Śruby z łbem stożkowym zapewniają czyste powierzchnie, ale mają ograniczoną nośność. Stożkowy interfejs koncentruje nacisk na wąskim pierścieniu stykowym, co może prowadzić do poluzowania pod wpływem wibracji. Z tego powodu śruby z łbem stożkowym najlepiej nadają się do statycznych połączeń o niskim obciążeniu. osłonyObudowy i płyty dostępowe, które nie są narażone na powtarzające się naprężenia.

Natomiast pogłębienia kontrujące oferują płaską, w pełni kontaktową powierzchnię gniazda. Pozwala to na równomierne rozłożenie momentu obrotowego i nacisku na łeb śruby. Przy dużych obciążeniach dynamicznych lub wibracjach połączenia z otworami stożkowymi pozostają znacznie bardziej stabilne. Szerszy obszar gniazda minimalizuje mikroruchy i poprawia trwałość zmęczeniową, co ma kluczowe znaczenie w maszynach, ramylub urządzeń, w których wyrównanie musi pozostać precyzyjne przez długi czas.

Aby to zilustrować:

- Śruba M4 z łbem stożkowym w 1,5 mm aluminium może wytrzymać około 300-400 N siły zacisku przed odkształceniem.

- Nawiercona śruba M4 w stalowej płytce o grubości 4 mm może wytrzymać trzykrotnie większe obciążenie przy minimalnej utracie momentu obrotowego.

Wskazówka: Podczas projektowania urządzeń, które są narażone na ruch lub wstrząsy, zawsze preferuj otwory przeciwbieżne w połączeniu z podkładkami lub śrubami z łbem gniazdowym.

Kontrola płaskości, tolerancji i osiowania

W Precyzyjna produkcja blachDokładność geometrii otworu ma bezpośredni wpływ na dopasowanie i wykończenie powierzchni. Kąt i głębokość pogłębienia muszą idealnie pasować do łba śruby - nawet niewielkie odchylenie może spowodować nierówne lub dumne osadzenie śruby. W przypadku widocznych paneli staje się to wadą estetyczną; w przypadku części mechanicznych może wprowadzać niepożądane naprężenia lub szczeliny.

Utrzymanie tolerancji ±0,05 mm dla głębokości pogłębiania zapewnia stałą płaskość wielu części. Wykorzystanie operacji fazowania sterowanej CNC, zamiast ręcznego wiercenia, pomaga osiągnąć tę powtarzalność.

Pogłębiacze są mniej wrażliwe na zmiany kątowe, ale wymagają ścisłej kontroli głębokości, aby zapewnić pełne zagłębienie łbów śrub. Jeśli wgłębienie jest zbyt płytkie, śruba będzie wystawać; zbyt głębokie, a łącznik może spaść przed przyłożeniem wystarczającej siły zacisku. Zalecana tolerancja wynosi ±0,10 mm dla większości części przemysłowych.

Niewspółosiowe lub nierówne wgłębienia mogą również zakłócać uszczelnienie, szczególnie w przypadku uszczelek lub płyt czołowych. Słabe wyrównanie prowadzi do nierównomiernego ściskania, nieszczelności lub przedwczesnego zużycia.

Praktyczne porady: Zawsze modeluj wgłębienia w CAD z rzeczywistą geometrią śruby. Nie polegaj wyłącznie na teoretycznych kątach - symuluj dopasowanie łba, narastanie powłoki i układanie tolerancji, aby zapewnić dokładność produkcji.

Zachowanie termiczne i naprężeniowe

Oprócz obciążeń mechanicznych, części blaszane doświadczają cykli termicznych i naprężeń szczątkowych od spawania lub powlekania. Cieńszy przekrój poprzeczny pogłębiacza może rozszerzać się lub kurczyć szybciej niż otaczający materiał, co czasami prowadzi do pęknięć powłoki wokół wgłębienia. Otwory pogłębiane, jako głębsze i grubsze, są na to odporne, ale mogą zatrzymywać ciepło podczas spawania lub utwardzania proszkowego.

W przypadku zastosowań narażonych na zmiany temperatury - takich jak obudowy zewnętrzne lub obudowy maszyn - kluczowe jest sprawdzenie, czy wybrany typ wgłębienia i kombinacja łączników mogą tolerować rozszerzalność cieplną bez poluzowania.

Efektywność produkcji i kosztów w produkcji blach

Doskonały projekt jest wartościowy tylko wtedy, gdy jego produkcja jest wydajna. Oto, w jaki sposób oprzyrządowanie, czas cyklu i decyzje dotyczące wykończenia wpływają na koszty i spójność produkcji.

Wymagania dotyczące narzędzi i obróbki

Z perspektywy produkcji różnica między pogłębieniem a pogłębieniem to coś więcej niż tylko geometria - to także liczba kroków i wymaganych narzędzi.

Pogłębianie jest zazwyczaj operacją jednoetapową. Można to zrobić za pomocą połączonego wiertła z pogłębiaczem, narzędzia do fazowania, a nawet narzędzia do wykrawania z matrycą stożkową. Sprawia to, że jest to szybkie i opłacalne w przypadku produkcji masowej. Po zintegrowaniu z programami CNC lub wykrawania rewolwerowego, operacja ta wydłuża czas cyklu - często poniżej 3 sekund na otwór.

Otwór przeciwbieżny wymaga jednak dwóch operacji: wiercenia otworu przelotowego, a następnie obróbki wgłębienia o płaskim dnie. W przypadku maszyn CNC wiąże się to ze zmianą narzędzia i dodatkowym czasem wrzeciona. Siły skrawania są również wyższe, ponieważ narzędzie usuwa większą objętość materiału. Oznacza to wolniejsze prędkości posuwu i większe zużycie narzędzia - zwłaszcza w przypadku twardszych metali, takich jak stal nierdzewna.

W przypadku dużych partii ten dodatkowy czas się sumuje. Na przykład, obróbka 1000 otworów może zająć około 1 godziny z pogłębiaczami, ale prawie 3 godziny z pogłębiaczami, w zależności od grubości części i prędkości posuwu. Dlatego wielu producentów unika stosowania pogłębiaczy, chyba że jest to konieczne ze względu na moment obrotowy lub obciążenie.

Wgląd w sklep: Na linii produkcyjnej o średniej wielkości, przejście z pogłębiania na pogłębianie w aluminiowej obudowie o grubości 2 mm może skrócić całkowity czas obróbki nawet o 40%, bez wpływu na dopasowanie lub wygląd.

Czas cyklu, dokładność i trwałość narzędzia

Narzędzia z pogłębiaczem są zwykle trwalsze. Tną mniej materiału i generują mniej ciepła. Końcówki pogłębiaczy z węglików spiekanych mogą często wytrzymać ponad 10 000 cykli przed ostrzeniem. Z drugiej strony, frezy do pogłębiania doświadczają większych naprężeń na końcówce narzędzia, zwłaszcza podczas wycinania wgłębień o płaskim dnie. Jeśli przepływ chłodziwa lub prędkość posuwu nie są zoptymalizowane, zużycie narzędzia gwałtownie przyspiesza.

Kolejną kwestią jest dokładność. Pogłębiacze polegają głównie na precyzji kątowej; nawet przy niewielkim zużyciu narzędzie nadal zapewnia akceptowalne wyniki. Pogłębiacze wymagają stałej płaskość i głębokości - wszelkie różnice mają bezpośredni wpływ na osadzenie łba śruby. Tępe narzędzia pozostawiają ślady drgań lub nierówne dno, co może zakłócać wyrównanie montażu.

Aby zapewnić spójność, producenci wielkoseryjni korzystają z wieloosiowych centrów obróbczych CNC lub pras serwo wyposażonych w systemy sprzężenia zwrotnego głębokości. Takie konfiguracje zapewniają powtarzalność ±0,05 mm, nawet w tysiącach cykli.

Praktyczna wskazówka: W przypadku masowej produkcji części należy ustandaryzować rozmiary pogłębień, aby ograniczyć wymianę narzędzi. W przypadku części wymagających pogłębiania, należy połączyć operacje wiercenia i frezowania w jednej konfiguracji CNC, aby poprawić dokładność i zminimalizować obsługę osprzętu.

Kompatybilność wykończenia i powłoki

Wykończenie powierzchni to kolejny powód, dla którego wybór wgłębienia ma znaczenie. Malowanie proszkowe, malowanie lub anodowanie dodaje dodatkowe 50-100 μm (mikronów) grubości na stronę. W przypadku pogłębień, nagromadzenie to może uniemożliwić osadzenie łba śruby w jednej płaszczyźnie, pozostawiając go nieco ponad powierzchnią. W przypadku pogłębień, powłoki mogą zmniejszać luz wokół łba śruby, prowadząc do ciasnych pasowań lub nawet zakłóceń podczas montażu.

Aby temu zaradzić, producenci często nieznacznie dostosowują głębokość wgłębienia przed wykończeniem. Pogłębienie może być wykonane o 0,1-0,2 mm głębiej niż nominalnie, aby skompensować gromadzenie się powłoki. Alternatywnie, można zastosować maskowanie krytycznych otworów podczas powlekania, aby zachować precyzyjną geometrię.

Ostre krawędzie powstałe w wyniku złej obróbki mogą również powodować pęknięcia lub łuszczenie się powłoki. Lekkie usuwanie zadziorów przed wykończeniem pomaga utrzymać przyczepność powłoki i odporność na korozję - szczególnie wokół zagłębionych otworów, gdzie farba ma tendencję do rozrzedzania się.

Notatka: Zawsze określaj na rysunkach, czy otwory są "przed wykończeniem" czy "po wykończeniu". Zapobiega to konfliktom wymiarowym podczas końcowego montażu.

Automatyzacja i optymalizacja procesów

Nowoczesne zakłady produkcyjne coraz częściej integrują narzędzia do formowania wgłębień ze swoimi systemami wykrawającymi lub laserowymi. Zaawansowane prasy rewolwerowe mogą tworzyć płytkie pogłębienia bezpośrednio w tej samej operacji wykrawania - eliminując obróbkę wtórną. Takie hybrydowe formowanie zmniejsza nakład pracy, skraca czas realizacji i poprawia spójność.

W przypadku serii prototypowych lub niskonakładowych obróbka CNC pozostaje najbardziej elastyczną opcją. Umożliwia ona precyzyjną kontrolę nad regulacją głębokości i średnicy przed skalowaniem do produkcji masowej. Jednak podczas projektowania pod kątem produkcji, prostota zawsze wygrywa:

- Mniej typów wgłębień oznacza mniej narzędzi do konserwacji.

- Spójne standardy śrub we wszystkich liniach produktów skracają czas programowania i zmniejszają potrzebę zmian konfiguracji.

Zasada produkcji: Wybierz najprostszy typ wgłębienia, który spełnia potrzeby funkcjonalne. Każdy dodatkowy krok zwiększa koszty, obsługę i zmienność tolerancji.

Wytyczne projektowe i najlepsze praktyki

Dobry projekt blachy zachowuje równowagę między wyglądem, wytrzymałością i możliwościami produkcyjnymi. Wybór między pogłębieniem a pogłębieniem powinien opierać się na jasnych zasadach projektowania, a nie na przyzwyczajeniach lub preferencjach wizualnych.

Do cienkich blach (≤2 mm):

- Należy używać płytkich pogłębiaczy o kontrolowanej głębokości. Kąt 90° jest idealny dla większości śrub z łbem płaskim ISO.

- Zachowaj pozostałą grubość co najmniej 30-40% pod wgłębieniem, aby zapobiec deformacji.

- W przypadku bardzo cienkich paneli należy zastąpić pogłębiacze nitami, kołkami wciskanymi lub nakrętkami samozaciskowymi. Pozwoli to zachować płaskość powierzchni i uniknąć osłabienia blachy.

- Przed rozpoczęciem masowej produkcji należy przetestować jeden prototyp, aby upewnić się, że łeb śruby przylega do powierzchni po nałożeniu powłoki.

Do grubych lub wielowarstwowych zespołów (≥3 mm):

- Używaj pogłębiaczy, gdy wymagany jest wysoki moment obrotowy lub odporność na wibracje.

- Zachować co najmniej 1 mm odstępu między dnem wgłębienia a łbem śruby w celu zapewnienia równomiernego mocowania.

- Unikaj umieszczania otworów w pobliżu zagięć, spawów lub wytłoczeń, aby zapobiec odkształceniom.

- Gdy liczy się szybkość montażu, należy ustandaryzować typy śrub i głębokości wgłębień w całym projekcie.

Odległość i odstępy między krawędziami:

Otwory powinny znajdować się w odległości co najmniej 2× grubości materiału od krawędzi lub linii gięcia. Bliższe odstępy zwiększają ryzyko pęknięć lub lokalnych odkształceń podczas formowania i dokręcania.

Przypomnienie inżynieryjne: Estetyczna perfekcja jest bezcelowa, jeśli połączenie słabnie pod obciążeniem. Zawsze modeluj naprężenia, powłokę i sekwencję montażu przed sfinalizowaniem typu otworu.

Najczęstsze pułapki i sposoby ich unikania

Nawet doświadczeni projektanci czasami przeoczają drobne szczegóły, które powodują duży ból głowy związany z produkcją. Poniżej znajdują się częste błędy i ich rozwiązania:

| Błąd | Konsekwencje | Działania zapobiegawcze |

|---|---|---|

| Zbyt głębokie nacięcie pogłębiacza | Śruba przebija się przez cienki arkusz | Ustaw limit głębokości; zweryfikuj za pomocą zestawu próbek |

| Nawiert na cienkim materiale | Wybrzuszenie lub pęknięcie | Przejście na podkładkę lub zapięcie klinowe |

| Niedopasowany łeb śruby i wgłębienie | Słabe osadzenie, uszkodzona powłoka | Postępuj zgodnie ze standardem śrub ISO (np. ISO 10642 dla łba płaskiego 90°). |

| Ignorowanie gromadzenia się powłoki | Śruba odstaje lub blokuje się | Zwiększenie głębokości powłoki wstępnej o 0,1-0,2 mm |

| Słabe wyrównanie w zespołach wieloczęściowych | Trudny montaż lub naprężenia na śrubach | Korzystanie z wiercenia CNC lub układu stempli opartego na punktach odniesienia |

Wskazówka dotycząca abrazji: Jeśli projekt obejmuje oba typy wgłębień, należy wyraźnie oznaczyć je na rysunkach za pomocą standardowych symboli (⌵ dla pogłębienia, ⌴ dla pogłębienia). Pozwoli to uniknąć błędów obróbki i przeróbek.

Pogłębiacz a pogłębiacz - skrócona instrukcja obsługi

| Scenariusz zastosowania | Zalecany typ | Powód |

|---|---|---|

| Cienkie osłony, obudowy lub panele dostępu | Pogłębiacz | Czysty wygląd i płaska powierzchnia |

| Ramy maszyn, wsporniki lub połączenia nośne | Pogłębiacz | Wysoki moment obrotowy i odporność na wibracje |

| Estetyczne powierzchnie lub widoczne części | Pogłębiacz | Gładki wygląd, minimalne naruszenie powłoki |

| Zespoły w ruchu lub pod obciążeniem | Pogłębiacz | Pełny kontakt i stabilne mocowanie |

| Cienkie części wymagające częstej konserwacji | Samozaciskowe lub nitowane elementy złączne | Szybkość, niezawodność i brak osłabienia arkusza |

Logika decyzji:

- Jeśli wygląd i niskie obciążenie mają znaczenie → wybierz pogłębiacz.

- Jeśli moment obrotowy, sztywność lub odporność na wibracje mają znaczenie → wybierz otwór przeciwbieżny.

- Jeśli arkusz jest zbyt cienki dla któregokolwiek z nich → użyj alternatywnego łącznika mechanicznego.

Wnioski

Pogłębiacz i pogłębiacz mogą wyglądać podobnie, ale służą różnym celom. Pogłębiacz zapewnia gładkie, profesjonalne wykończenie cienkich materiałów, idealne do widocznych powierzchni i zastosowań o niskim obciążeniu. Pogłębiacz zapewnia solidną odporność na moment obrotowy i trwałość w przypadku grubszych, nośnych części.

Najlepsze projekty zaczynają się od jasnego zrozumienia tych kompromisów. Biorąc pod uwagę grubość, naprężenia i koszty produkcji, inżynierowie mogą tworzyć zespoły z blachy, które są nie tylko precyzyjne, ale także wydajne i dopracowane wizualnie.

Który typ otworu pasuje do części blaszanej? Nasz zespół inżynierów może pomóc w wyborze odpowiedniej konstrukcji, głębokości i tolerancji dla konkretnego materiału i metody produkcji. Prześlij pliki CAD do bezpłatnego przeglądu DFM - przeanalizujemy możliwości produkcyjne, zasugerujemy optymalizacje i upewnimy się, że części są gotowe do produkcji.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.