Wiele problemów związanych z gięciem, z którymi borykają się producenci - od pękających krawędzi po nieprzewidywalne kąty - ma swój początek na poziomie materiału. Każdy walcowany arkusz ma "kierunek ziarna", który powstaje, gdy kryształy metalu rozciągają się i wyrównują podczas walcowania. Ta niewidoczna struktura silnie wpływa na zachowanie metalu podczas gięcia, prasowania lub formowania.

Gdy gięcie przebiega wzdłuż włókien, metal ma tendencję do pękania lub pojawiania się śladów na powierzchni. Gdy zgina się w poprzek włókien, zwykle lepiej zachowuje kształt i dłużej wytrzymuje naprężenia. Znajomość tej różnicy pomaga inżynierom kontrolować pękanie, zmniejszać sprężynowanie i poprawiać wygląd powierzchni - bez zmiany materiału lub narzędzi.

Dla każdego, kto projektuje lub wytwarza części z blachy, zrozumienie kierunku ziarna to nie tylko nauka o materiałach. To praktyczna zasada, która oddziela stabilną produkcję od kosztownych przeróbek.

Dlaczego kierunek ziarna ma znaczenie w produkcji?

Za każdym razem, gdy arkusz jest walcowany, tysiące kryształów metalu rozciągają się w długie, wąskie ziarna. Ziarna te zachowują się podobnie jak włókna drewna - łatwiej je zginać wzdłuż, ale mocniej w poprzek. Zignorowanie tej kierunkowości może prowadzić do:

- Nieprzewidywalne kąty sprężynowania, nawet jeśli części są identyczne na papierze.

- Mikropęknięcia lub "linie przerwania" pojawiające się podczas wykańczania lub malowania proszkowego.

- Części, które ulegają wcześniejszemu uszkodzeniu pod wpływem wibracji lub cyklicznego obciążenia.

W przypadku wysoce precyzyjnych prac, takich jak obudowy, ramy lub pokrywy, kontrolowanie kierunku ziarna zapewnia stałą jakość z partii na partię. Niewielki krok polegający na prawidłowym ustawieniu linii gięcia może zaoszczędzić wiele godzin późniejszych regulacji na prasie krawędziowej.

Co to jest kierunek ziarna?

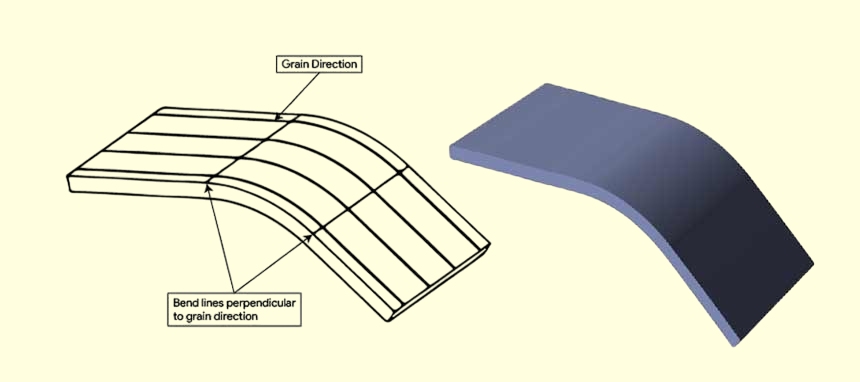

Podczas walcowania blachy jej wewnętrzna struktura wydłuża się wzdłuż kierunku walcowania. Powstałe w ten sposób ułożenie definiuje kierunek ziarna - ścieżkę, wzdłuż której zorientowana jest większość kryształów metalu.

Inżynierowie opisują zginanie w trzech orientacjach:

- Z ziarnemLinia gięcia biegnie równolegle do kierunku walcowania.

- Przez ziarno - Linia zgięcia biegnie prostopadle do kierunku toczenia.

- Po przekątnej do ziarna - Linia zgięcia biegnie pod kątem, zwykle około 45°.

Ze względu na tę strukturę blachy stają się anizotropowe - ich właściwości mechaniczne różnią się w zależności od kierunku. W poprzek włókien, metale mogą rozciągać się bardziej przed pęknięciem. Wzdłuż włókien są sztywniejsze, ale mniej plastyczne. Rozpoznanie tej anizotropii jest kluczem do kontrolowania wyników gięcia.

Jak walcowanie wpływa na właściwości materiału?

Walcowanie zmienia wewnętrzną równowagę wytrzymałości i plastyczności metalu. Wzdłuż kierunku walcowania wytrzymałość na rozciąganie nieznacznie wzrasta, ale wydłużenie (plastyczność) maleje. W przeciwnym kierunku metal może wytrzymać większe naprężenia przed zniszczeniem.

Typowa zmienność właściwości w zależności od kierunku:

| Materiał | Zmienność siły (w poprzek vs. z ziarnem) | Zmienność plastyczności |

|---|---|---|

| Łagodna stal | ±5-8% | Do 10% więcej w poprzek ziarna |

| Aluminium 6061-T6 | ±10-15% | Do 20% więcej w poprzek ziarna |

| Stal nierdzewna 304 | ±6-10% | Około 10% wyższe w poprzek ziarna |

Oznacza to, że nawet przy identycznej grubości, oprzyrządowaniu i kącie gięcia, wyniki będą się różnić w zależności od orientacji. W przypadku części o wysokiej tolerancji zignorowanie tego czynnika może prowadzić do widocznych śladów naprężeń lub niespójnej geometrii.

Jak kierunek ziarna wpływa na wyniki gięcia?

Kierunek włókien bezpośrednio wpływa na to, jak włókna materiału rozciągają się na zewnątrz gięcia i ściskają wewnątrz. Właściwy kierunek pozwala na płynne formowanie gięcia. Zły kierunek może powodować pękanie lub sprężynowanie wykraczające poza granice tolerancji.

| Orientacja | Zachowanie | Typowy wynik | Zalecane działanie |

|---|---|---|---|

| Z ziarnem | Łatwiejsze do zginania, ale mniej plastyczne | Wyższe ryzyko pęknięć, chropowata powierzchnia | Większy promień wewnętrzny |

| Across Grain | Wymaga większej siły, wyższej plastyczności | Czyste zgięcie, minimalne pęknięcia | Preferowane dla części krytycznych |

| Przekątna | Umiarkowana charakterystyka | Akceptowalny kompromis | Zachowaj spójność orientacji |

Zginanie z ziarnem

Podczas gięcia zgodnie z kierunkiem włókien, metalowe włókna na zewnętrznej krawędzi rozciągają się wzdłuż ich naturalnego ułożenia. Sprawia to, że gięcie jest łatwiejsze, ale mniej wybaczające. Na powierzchni mogą pojawić się włoskowate pęknięcia lub matowe ślady, szczególnie w przypadku aluminium i stali nierdzewnej.

Problem: Wysokie ryzyko pęknięcia i niespójne kąty.

Przyczyna: Ziarna rozdzielają się pod wpływem rozciągania równoległego do walcowania.

Rozwiązanie: Zwiększ promień gięcia (1,5-2× grubość) i używaj bardziej miękkich materiałów, jeśli to możliwe.

Gięcie w poprzek ziarna

Gięcie poprzeczne jest generalnie mocniejsze i bardziej niezawodne. Wewnętrzna struktura metalu równomiernie wytrzymuje naprężenia, zmniejszając ryzyko pęknięć i poprawiając precyzję gięcia.

Problem: Wymagany nieco większy tonaż.

Przyczyna: Odporność na odkształcenia wzrasta na granicach ziaren.

Rozwiązanie: Użyj standardowego promienia wykrawania i upewnij się, że wydajność prasy może obsłużyć niewielki wzrost tonażu.

Gięcie ukośne (45° do ziarna)

Gdy geometria części uniemożliwia wyrównanie, gięcie ukośne oferuje zrównoważone podejście. Łączy w sobie umiarkowaną plastyczność i akceptowalną jakość powierzchni.

Krytyczna staje się jednak spójność produkcji. Nawet niewielka zmiana kierunku gięcia między partiami może spowodować zmianę wymiarów końcowych lub kątów sprężynowania. Zawsze zaznaczaj i blokuj orientację przed cięciem lub zagnieżdżaniem.

Kluczowe efekty do rozważenia

Kierunek ziarna nie tylko zmienia łatwość gięcia metalu, ale także wpływa na wytrzymałość, dokładność i wykończenie części po formowaniu. Trzy podstawowe wyniki określają sposób zachowania się gięcia: minimalny promień gięcia, sprężynowanie oraz powierzchnia lub wytrzymałość zmęczeniowa.

Wpływ na minimalny promień gięcia

Minimalny promień gięcia określa, jak mocno można zgiąć arkusz przed pęknięciem.

Podczas zginania z ziarnem rozciągnięte włókna podążają za wydłużoną strukturą krystaliczną, co osłabia odporność materiału na rozciąganie. Pęknięcia tworzą się wcześniej, szczególnie w przypadku bardziej złożonych stopów. Podczas zginania w poprzek ziarna, granice kryształów działają jak mikro-mostki, które lepiej rozkładają naprężenia, umożliwiając ciaśniejsze zginanie.

| Orientacja | Zachowanie | Zalecany promień wewnętrzny (× grubość) | Uwagi |

|---|---|---|---|

| Z ziarnem | Wyższe ryzyko pęknięcia | 1.5-2.0× | Używaj bardziej miękkich materiałów lub większego promienia matrycy |

| Across Grain | Lepsza plastyczność | 0.75-1.0× | Idealny do precyzyjnych zagięć i małych promieni |

| Przekątna | Zrównoważone wyniki | 1.0-1.5× | Akceptowalny kompromis, gdy geometria ogranicza kierunek |

Przykład:

W przypadku aluminium 6061-T6, zagięcie wzdłuż włókien zwykle wymaga promienia 2,5-3× grubości, aby uniknąć pęknięć, podczas gdy zagięcia w poprzek włókien mogą mieć czysty promień 1× grubości. W przypadku stali miękkiej, zagięcia w poprzek włókien zwykle dobrze sprawdzają się przy promieniu 1× lub mniejszym, wykazując większą elastyczność.

Wskazówka projektowa:

Jeśli układ wymaga gięcia z uziarnieniem, należy zwiększyć promień o co najmniej 50% ponad standardowe zalecenie lub najpierw wykonać gięcie testowe, aby potwierdzić brak pęknięć powierzchni.

Wpływ na sprężynowanie i dokładność wymiarową

Odskoczyć - częściowy powrót materiału do płaskiego kształtu po formowaniu - to kolejny obszar, w którym kierunek ziarna ma znaczenie.

Ponieważ metal zachowuje się inaczej przy rozciąganiu i ściskaniu wzdłuż ziarna, zagięcia równoległe do niego wykazują większe odbicie i zmienność. Zagięcia poprzeczne, w których rozkład naprężeń jest zrównoważony, dokładniej utrzymują kąty.

| Materiał | Sprężynowanie (w poprzek ziarna) | Springback (z ziarnem) | Typowa różnica |

|---|---|---|---|

| Łagodna stal | 2°-3° | 4°-5° | 1,5-2× wyższa z ziarnem |

| Stal nierdzewna | 3°-4° | 5°-6° | Umiarkowana wrażliwość |

| Aluminium 6061-T6 | 2° | 5°-6° | Bardzo wrażliwy |

| Miedź | <1° | <1° | Niewielka różnica |

W zastosowaniach precyzyjnych, takich jak panele sterowania lub obudowy montażowe, nawet kilka stopni odchylenia może mieć wpływ na dopasowanie. Przewidując wpływ orientacji, inżynierowie mogą dostosować wartości naddatku na zginanie (BA) i odliczenia zginania (BD) w swoich projektach CAD, aby uzyskać spójne kąty.

Praktyczna formuła:

Skorygowane odliczenie zakrętu = Standardowe BD × (1 + k),

gdzie k ≈ 0,05 dla międzyziarnowych i k ≈ 0,12-0,15 dla zagięć z ziarnami.

Wpływ na wygląd powierzchni i trwałość zmęczeniową

Wykończenie powierzchni ujawnia sposób, w jaki naprężenia przepływają podczas gięcia. Ziarniste zagięcia często ujawniają słabe pęknięcia lub wzory "skórki pomarańczowej" po stronie rozciągania, szczególnie w przypadku aluminium lub stali o wysokiej wytrzymałości. Te małe niedoskonałości mogą wydawać się kosmetyczne, ale często służą jako punkty wyjścia dla pęknięć zmęczeniowych.

Gięcia poprzeczne tworzą gładsze powierzchnie z jednolitymi rozstępami, poprawiając w ten sposób odporność na zmęczenie. Przykładowo, testy przeprowadzone na próbkach ze stali nierdzewnej wykazały, że zagięcia poprzeczne przetrwały o 25-30% więcej cykli wibracji przed widocznym pęknięciem w porównaniu do zagięć poprzecznych.

| Własność | Z ziarnem | Across Grain |

|---|---|---|

| Widoczność pęknięć | Wysoki | Niski |

| Jakość kosmetyków | Sprawiedliwy | Doskonały |

| Odporność na zmęczenie | Krótsza żywotność | Dłuższa żywotność |

| typowe aplikacje | Niewidoczne wsporniki | Strukturalne i widoczne elementy |

Czynniki materiałowe i procesowe

Stopień, w jakim kierunek ziarna wpływa na zginanie, różni się w zależności od materiału. Metale o silnej kierunkowej strukturze ziarna, takie jak aluminium i stal o wysokiej wytrzymałości, są bardzo wrażliwe, podczas gdy bardziej miękkie lub drobnoziarniste materiały są bardziej wyrozumiałe.

Wrażliwość na ziarno popularnych metali

| Materiał | Wrażliwość na kierunek ziarna | Uwagi |

|---|---|---|

| Łagodna stal | Niski do umiarkowanego | Może zginać się w obie strony; w poprzek ziarna daje czystsze rezultaty |

| Stal nierdzewna 304 | Umiarkowany | Wpływa na sprężynowanie bardziej niż pękanie |

| Aluminium 6061-T6 | Wysoki | Łatwo pęka podczas gięcia z ziarnem; pomaga wyżarzanie |

| Miedź / Mosiądz | Niski | Wystarczająco plastyczny do ciasnych zagięć w dowolnym kierunku |

| Stal o wysokiej wytrzymałości (AHSS) | Bardzo wysoka | Wymaga większych promieni i starannej kontroli orientacji |

Podsumowanie praktyczne:

- Dla aluminium i AHSSKierunek ziarna należy zawsze zweryfikować przed formowaniem.

- Dla stal nierdzewnaSkupiają się bardziej na korekcji sprężynowania niż pękania.

- Dla miedź i stal miękkaOrientacja jest mniej krytyczna, ale nadal wpływa na powtarzalność.

Wpływ wielkości ziarna i obróbki cieplnej

Wielkość ziaren odgrywa znaczącą rolę w odkształcaniu metali. Mniejsze, bardziej jednolite ziarna sprawiają, że blacha jest trudniejsza do złamania. Większe ziarna tworzą punkty koncentracji naprężeń, które pogarszają jakość gięcia.

Procesy takie jak wyżarzanie, normalizowanie lub obróbka na zimno modyfikują strukturę ziarna:

- Wyżarzanie przywraca plastyczność i uszlachetnia ziarna, idealny przed gięciem o małym promieniu.

- Obróbka na zimno zwiększa wytrzymałość, ale także sprawia, że metal jest bardziej kruchy - należy zachować ostrożność w przypadku ostrych zakrętów.

- Zabiegi przeciwstarzeniowe w stopach aluminium może spowodować ponowne utwardzenie materiału, wymagając dostosowania promienia.

Przykład:

Blacha aluminiowa 6061 w stanie hartowania T6 może pękać przy 2-krotnym promieniu grubości wzdłuż ziarna, podczas gdy ten sam stop w stanie hartowania O (wyżarzony) może zginać się do 0,75× w poprzek ziarna bez uszkodzenia.

Siła nacisku i kwestie związane z narzędziami

Gięcie poprzeczne wymaga nieco większej siły, ponieważ metal jest odporny na odkształcenia wzdłuż naturalnego ziarna.

Zazwyczaj oznacza to wzrost tonażu prasy o 5-10% w porównaniu do gięcia z ziarnem. Na przykład, jeśli zadanie wymaga 40 ton ziarna, gięcie poprzeczne może wymagać 44-45 ton.

Wytyczne dotyczące narzędzi:

- Używaj większych otworów matrycy i promieni do gięcia z ziarnem.

- Aby zachować precyzję, należy stosować standardowe lub mniejsze promienie dla zagięć poprzecznych.

- Zawsze sprawdzaj tonaż prasy i zapisuj rzeczywiste odczyty, aby zapewnić spójność procesu.

Wskazówka techniczna:

Należy unikać mieszania części o różnych orientacjach w ramach tej samej konfiguracji narzędzi. Niewielkie różnice w tonażu i sprężynowaniu mogą powodować różnice w wymiarach końcowych - szczególnie zauważalne w przypadku zespołów lub elementów współpracujących.

Projektowanie i planowanie produkcji

Kontrola kierunku ziarna nie jest dziełem przypadku - to wynik dobrego planowania, jasnej komunikacji i zdyscyplinowanego przepływu pracy. Prawidłowa obsługa zapewnia, że każde zagięcie wygląda identycznie w setkach części, niezależnie od zmiany lub operatora.

Oznaczanie i kontrolowanie kierunku ziarna

Pierwszym krokiem jest widoczność. Każdy walcowany arkusz ma naturalną orientację ziarna, często oznaczoną strzałkami lub tekstem od dostawcy. Przed cięciem należy zweryfikować ten kierunek i przenieść go na każdy etap produkcji.

W fazie projektowania inżynierowie powinni zawsze

- Dodaj strzałkę kierunku ziarna (→) do rysunków i modeli 3D.

- Zanotuj żądaną orientację w bloku tytułu ("Bend Across Grain" lub "Bend With Grain").

- Informowanie o specjalnych wymaganiach podczas spotkań przedprodukcyjnych.

W fazie produkcji:

- Operatorzy maszyn powinni zweryfikować oznaczenia arkuszy przed ich załadowaniem.

- Oprogramowanie do nestingu powinno mieć włączoną blokadę orientacji, aby zapobiec obracaniu się podczas układania części.

- Wycięte półfabrykaty powinny być oznaczone nadrukowanymi strzałkami lub kolorową taśmą w celu łatwej identyfikacji.

| Etap | Co należy sprawdzić | Odpowiedzialny |

|---|---|---|

| Odbiór materiałów | Weryfikacja oznaczeń kierunku jazdy | Jakość / Magazyn |

| Projektowanie CAD | Dodaj strzałki kierunkowe i notatki | Inżynier |

| Zagnieżdżanie i cięcie | Blokada orientacji ziarna podczas zagnieżdżania | Programista CAM |

| Konfiguracja gięcia | Potwierdź kierunek gięcia względem oznaczenia | Operator prasy |

Pro Tip:

Podczas ustawiania prasy krawędziowej należy trzymać w pobliżu jeden oznaczony wzorcowy półfabrykat. To wizualne odniesienie zapobiega pomyłkom między zmianami i zapewnia, że każda partia jest ustawiona w ten sam sposób.

Integracja kierunku ziarna z przepływem procesu

Silny przepływ procesu łączy intencje projektowe z realizacją na hali produkcyjnej. Każdy krok musi potwierdzać, że orientacja ziarna pozostaje spójna od arkusza do gotowej części.

Uproszczony przepływ pracy:

- Weryfikacja materiałów - Sprawdzanie przychodzących arkuszy i dokumentowanie kierunku ziarna.

- Puste cięcie - Zachowaj wyrównanie strzałek podczas układania lub etykietowania części.

- Przygotowanie do gięcia - Przejrzyj notatki CAD i potwierdź, że konfiguracja oprzyrządowania jest zgodna z orientacją.

- Formowanie i kontrola - Wygiąć próbkę, sprawdzić, czy nie ma pęknięć lub odchyleń sprężystości i zapisać dane.

- Informacje zwrotne i dostosowanie - Jeśli pojawią się zniekształcenia, dostosuj promień lub kierunek gięcia dla następnej partii.

Ta identyfikowalna pętla stanowi podstawę spójnej kontroli jakości. Jeśli wystąpi problem z pękaniem, można go prześledzić do konkretnej partii lub konfiguracji, zamiast zgadywać.

Równoważenie wydajności i efektywności

W rzeczywistej produkcji "idealny" kierunek nie zawsze pasuje do układu zagnieżdżania. Czasami obracanie części z ziarnem oszczędza materiał lub pozwala na uzyskanie większej liczby elementów na arkusz. Zamiast od razu odrzucać tę opcję, inżynierowie mogą znaleźć równowagę między jakością a wydajnością.

| Cel | Across Grain | Z ziarnem |

|---|---|---|

| Wytrzymałość i trwałość zmęczeniowa | Doskonały | Umiarkowany |

| Wykończenie kosmetyczne | Gładki | Nieco bardziej szorstki |

| Wydajność materiału | Nieco niższy | Wyższy (lepsze zagnieżdżenie) |

| Wymagany tonaż | +5-10% | Niżej |

| Ryzyko pęknięcia | Niski | Wyższy |

Przykład:

Jeśli obrócenie panelu podwozia pozwala zaoszczędzić materiał 10%, ale wymusza gięcie z uzębieniem, należy to zrekompensować:

- Zwiększenie promienia gięcia o 50%.

- Używanie bardziej miękkich lub wyżarzonych arkuszy.

- Wykonanie szybkiego testu zgięcia w celu potwierdzenia wyników.

Celem jest uczynienie orientacji kontrolowanym kompromisem, a nie ukrytą zmienną. Zrównoważenie tych czynników zapewnia maksymalną wydajność bez poświęcania niezawodności.

Standaryzacja dokumentacji i kontroli jakości

Każda część poddawana gięciu powinna posiadać identyfikowalną dokumentację:

- Rodzaj i grubość materiału.

- Strzałka lub oznaczenie kierunku ziarna.

- Wymagany promień gięcia i orientacja.

- Zastosowane ustawienia prasy krawędziowej (tonaż, szerokość matrycy, promień stempla).

Pozwala to operatorom i inspektorom na łatwe powtórzenie wyników w przyszłych partiach. Niektórzy producenci umieszczają ikonę kierunku ziarna w swoich wewnętrznych systemach ERP lub arkuszach podróżnych - jest to niewielki, ale skuteczny sposób zapobiegania gięciu w niewłaściwym kierunku.

Praktyczny przykład:

W Shengen inżynierowie często umieszczają na rysunkach "GR → ACROSS" i wymagają od operatorów wstępnej weryfikacji przed formowaniem. Ten nawyk eliminuje pomyłki, poprawia komunikację między zmianami i wzmacnia zapisy kontroli jakości.

Wnioski

Kierunek włókien ma bezpośredni wpływ na jakość gięcia. Gięcie z ziarnem może powodować pęknięcia i nierówne kąty, podczas gdy gięcie w poprzek ziarna daje gładsze, mocniejsze i bardziej spójne wyniki. Kontrolowanie kierunku ziarna od projektu do produkcji pomaga uniknąć przeróbek i zapewnia lepszą wydajność części.

W Shengen pomagamy wybrać odpowiedni kierunek gięcia i konfigurację dla każdego projektu. Prosimy o przesłanie rysunkówa nasi inżynierowie sprawdzą je, aby zapewnić czyste zagięcia, dokładne kąty i niezawodną jakość.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.