Laserowe cięcie blachy jest obecnie jedną z najbardziej dokładnych i elastycznych metod w nowoczesnej produkcji. Jednak wielu początkujących nabywców wciąż napotyka na typowe problemy. Obejmują one niejasne rysunki, wybór niewłaściwych materiałów lub brak szczegółów tolerancji. Takie błędy często skutkują opóźnieniami i zwiększonymi kosztami.

Ten artykuł wyjaśnia, jak uniknąć tych problemów przed złożeniem zamówienia. Obejmuje on sposób działania procesu cięcia laserowego, jak wybrać odpowiednie materiały, określić właściwe tolerancje i zaplanować wykończenie powierzchni. Każda sekcja zawiera proste, praktyczne wskazówki, które pomogą osiągnąć dokładne wyniki przy rozsądnych kosztach.

Jak działa cięcie laserowe?

Cięcie laserowe to metoda wykorzystująca skupioną wiązkę światła do precyzyjnego cięcia blach. Energia lasera topi lub odparowuje materiał wzdłuż ustalonej ścieżki, tworząc czyste, gładkie krawędzie. Sterowany komputerowo system przesuwa wiązkę w oparciu o plik CAD, umożliwiając dokładne wytwarzanie nawet skomplikowanych kształtów, drobnych otworów i ostrych narożników.

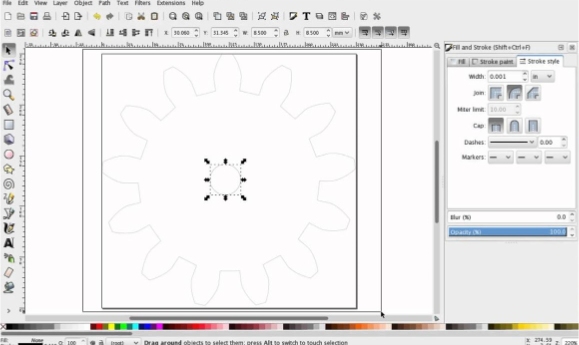

Proces rozpoczyna się, gdy plik projektu, zwykle w formacie DXF lub STEP, jest przesyłany do oprogramowania maszyny. Oprogramowanie konwertuje projekt na ścieżki cięcia. Następnie głowica lasera przesuwa się po arkuszu, skupiając wiązkę w niewielkim punkcie. Skupiona wiązka osiąga ekstremalnie wysokie temperatury, topiąc metal natychmiast wzdłuż ścieżki.

Po cięciu części są oddzielane od arkusza. Wszelkie drobne zadziory są usuwane. Ponieważ belka jest tak wąska, szczelina cięcia - szerokość cięcia - jest minimalna. Pomaga to zmniejszyć straty materiału i zapewnia precyzyjne krawędzie.

Rodzaje maszyn do cięcia laserowego

Istnieją trzy główne typy maszyn do cięcia laserowego: światłowodowe, CO₂ i YAG. Każdy typ ma swoje mocne strony i idealne zastosowania.

Cięcie laserem światłowodowym wykorzystuje laser półprzewodnikowy transmitowany przez światłowody. Jest on bardzo wydajny i idealny do cięcia metali refleksyjnych, takich jak stal nierdzewna, aluminium, mosiądz i miedź. Lasery światłowodowe zapewniają dużą szybkość cięcia, niskie koszty utrzymania i doskonałą precyzję.

Cięcie laserowe CO₂ wykorzystuje mieszaninę gazów dwutlenku węgla, azotu i helu. Tworzy gładkie krawędzie i może ciąć zarówno metale, jak i niemetale, takie jak plastik, drewno i akryl. Najlepiej sprawdza się w przypadku stali miękkiej i nierdzewnej o średniej grubości, ale jest mniej skuteczna w przypadku metali odblaskowych, takich jak aluminium czy mosiądz.

Cięcie laserem YAG jest mniej powszechne w przypadku blach, ale jest przydatne do znakowania lub wiercenia drobnych elementów. Może obsługiwać cienkie metale i specjalne materiały, choć zwykle działa z mniejszą prędkością niż lasery światłowodowe.

Przygotowanie plików projektu

Dokładne pliki projektowe są podstawą precyzyjnych części wycinanych laserowo. Odpowiednie formatowanie i czyste układy pomagają zapobiegać błędom i utrzymywać produkcję zgodnie z harmonogramem. Oto jak przygotować pliki CAD, aby zapewnić płynny proces cięcia.

Akceptowane formaty plików

Większość systemów cięcia laserowego wykorzystuje bezpośrednio pliki CAD. Najpopularniejsze formaty to DXF, DWG, STEP, IGES i AI.

DXF i DWG są idealne do cięcia 2D. Definiują one kontury, otwory i szczeliny za pomocą linii wektorowych. Formaty te zapewniają dokładne kontury płaskich części blaszanych.

STEP i IGES działają najlepiej w przypadku modeli 3D. Umożliwiają one inżynierom przeglądanie całej geometrii i tworzenie płaskich wzorów do gięcia lub składania sekcji. Formaty te są przydatne w przypadku części, które wymagają połączenia cięcia laserowego i formowania.

Pliki AI (Adobe Illustrator) są odpowiednie dla prostych płaskich projektów, takich jak panele lub znaki. Przed ich wysłaniem upewnij się, że ścieżki są czyste, wektorowe i nie nakładają się na siebie.

Podczas eksportowania zachowaj rysunek w skali 1:1 i usuń wszelką ukrytą lub zduplikowaną geometrię. Zapisz każdą część jako osobny plik i wyraźnie oznacz go typem materiału i grubością. Pomoże to inżynierom szybko przejrzeć pliki i uniknąć błędów podczas konfiguracji.

Wskazówki projektowe dotyczące płynnego cięcia

Drobne szczegóły projektu mogą znacząco wpłynąć na dokładność cięcia. Postępuj zgodnie z tymi prostymi zasadami, aby poprawić wyniki i zminimalizować ilość przeróbek.

- Minimalny rozmiar funkcji: Należy unikać elementów mniejszych niż szerokość wiązki lasera, zazwyczaj 0,1-0,2 mm. Małe otwory lub cienkie szczeliny mogą się stopić lub zniekształcić. Jako wskazówkę należy ustawić minimalny rozmiar otworu równy grubości materiału.

- Odszkodowanie za zerwanie: Laser usuwa wąski pasek materiału, zwany szczeliną cięcia, wzdłuż swojej ścieżki. Szerokość ta zależy od materiału i typu lasera, zazwyczaj waha się od 0,1 do 0,3 mm. Sprawdź, czy producent automatycznie dostosowuje szerokość cięcia lub kompensuje projekt, aby zachować dokładne wymiary.

- Odległość od otworu do krawędzi: Otwory lub wycięcia należy umieszczać w odległości co najmniej jednej grubości materiału od zewnętrznej krawędzi. Jeśli znajdują się one zbyt blisko, ciepło może powodować wypaczenia lub słabe obszary. W przypadku grubszych lub wrażliwych na ciepło materiałów zwiększenie odległości poprawia wytrzymałość i stabilność części.

Wybór odpowiedniego materiału metalowego

Każdy metal zachowuje się inaczej pod działaniem lasera. Zrozumienie, jak tnie każdy materiał i jak grubość wpływa na jakość, pomaga wybrać najlepszą opcję dla danego projektu.

Typowe opcje materiałowe

Aluminium to lekki, trwały i odporny na korozję materiał. Jest często używane do produkcji obudów, paneli i obudów elektronicznych. Aluminium tnie szybko, ale odbija światło, dlatego najlepszym wyborem są lasery światłowodowe. Cienkie arkusze o grubości od 1 do 4 mm tną czysto i pozostawiają jasne, gładkie krawędzie.

Stal nierdzewna łączy w sobie wysoką wytrzymałość, odporność na korozję i atrakcyjne wykończenie. Jest szeroko stosowana w urządzeniach medycznych, sprzęcie spożywczym i produktach outdoorowych. Zarówno lasery światłowodowe, jak i CO₂ mogą ciąć stal nierdzewną, tworząc gładkie krawędzie z niewielkimi zadziorami lub bez nich.

Stal węglowa (znana również jako stal miękka) jest wytrzymała, niedroga i łatwa w obróbce. Jest to najczęstsza opcja dla wsporników, ram i ogólnej produkcji. Zarówno lasery światłowodowe, jak i CO₂ działają dobrze, szczególnie gdy do zwiększenia prędkości cięcia używany jest gaz wspomagający tlen.

Mosiądz oferuje dekoracyjny wygląd i jest odporny na korozję, dzięki czemu jest popularny w oznakowaniach i panelach architektonicznych. Ponieważ mosiądz odbija światło lasera, lasery światłowodowe są bardziej skuteczne w jego cięciu niż lasery CO₂.

Grubość materiału i jej wpływ

Grubość materiału ma znaczący wpływ na wyniki cięcia. Cienkie arkusze tną szybciej i pozostawiają gładsze krawędzie, podczas gdy grube arkusze wymagają większej mocy i wolniejszego ruchu.

Przykładowo, blacha ze stali nierdzewnej o grubości 1 mm tnie niemal natychmiast z czystą, lustrzaną krawędzią. Arkusz o grubości 6 mm wymaga jednak większej mocy i wolniejszej prędkości, aby całkowicie przeciąć, co może nieco stępić krawędź.

Grubsze materiały zatrzymują również więcej ciepła, zwiększając ryzyko wypaczenia lub odbarwienia - szczególnie w przypadku małych części. Korzystanie z siatek podtrzymujących i odpowiednich gazów pomocniczych pomaga kontrolować ciepło i utrzymywać krawędzie w czystości.

Jeśli chodzi o koszty, grubsze arkusze wymagają dłuższego czasu cięcia i zużywają więcej energii, przez co są droższe w obróbce. Niektórzy producenci naliczają opłaty za czas cięcia, co oznacza, że optymalizacja projektu i grubości materiału może zaoszczędzić zarówno czas, jak i pieniądze.

Definiowanie tolerancji i dokładności wymiarowej

Dobra precyzja zależy od tego, jak wąskie są tolerancje i jak stabilne pozostają warunki cięcia. Zrozumienie możliwości cięcia laserowego - i tego, co może na nie wpływać - pomaga projektować części, które idealnie pasują i mieszczą się w budżecie.

Typowe tolerancje cięcia laserowego

Nowoczesne maszyny do cięcia laserowego mogą osiągnąć tolerancję około ±0,1 mm dla większości części z blachy. W przypadku delikatnych arkuszy lub prostych kształtów dokładność może wynosić nawet ±0,05 mm. Poziomy te są więcej niż wystarczające dla większości wsporników, paneli i obudów.

Jeśli projekt wymaga bardzo ciasnych pasowań lub bardzo szczegółowych elementów, konieczna może być dodatkowa obróbka. Tolerancje mniejsze niż ±0,05 mm często wymagają dodatkowych procesów, takich jak frezowanie, rozwiercanie lub szlifowanie. Pomagają one udoskonalić małe otwory, szczeliny lub krytyczne krawędzie, których sam laser nie jest w stanie udoskonalić.

Podczas ustalania tolerancji najlepiej jest określać je tylko tam, gdzie mają one rzeczywiste znaczenie. Stosowanie ścisłych tolerancji wszędzie zwiększa zarówno koszty, jak i czas produkcji. Utrzymanie ścisłych tolerancji w obszarach funkcjonalnych i dopuszczenie luźniejszych limitów w innych miejscach pozwala zachować precyzję bez zbędnych kosztów.

Czynniki wpływające na dokładność

Na to, jak dokładnie wycinarka laserowa może dopasować wymiary projektu, wpływa kilka czynników.

Kalibracja maszyny jest kluczowym elementem. Regularna kalibracja zapewnia idealne wyrównanie i skupienie wiązki, utrzymując spójność każdego cięcia. Nawet niewielkie niewspółosiowości mogą powodować nierówne krawędzie lub niewielkie różnice w kształcie.

Płaskość materiału również wpływa na dokładność. Jeśli arkusz jest wygięty lub nierówny, laser może stracić ostrość, co może zmienić szerokość rzazu i głębokość cięcia. Używanie płaskiego, wypoziomowanego materiału pomaga utrzymać spójne wyniki.

Kolejnym czynnikiem jest rozszerzalność cieplna. Ciepło lasera może powodować nieznaczne rozszerzanie się metalu podczas cięcia. Gdy część ostygnie, ponownie się kurczy, co czasami prowadzi do niewielkich zmian wymiarowych. Efekt ten jest bardziej wyraźny w przypadku grubszych arkuszy i materiałów, takich jak stal nierdzewna, które zatrzymują ciepło przez dłuższy czas.

Wybór odpowiedniego wykończenia powierzchni

Wykończenie powierzchni określa zarówno wygląd części, jak i jej długoterminową wydajność. Wybór odpowiedniego wykończenia poprawia trwałość, wygląd i odporność na korozję. Oto najpopularniejsze metody wykończenia wraz ze wskazówkami, kiedy je stosować.

Typowe procesy wykańczania

Anodowanie jest szeroko stosowany do części aluminiowych. Tworzy twardą, ochronną warstwę tlenku, która zapobiega korozji i może być barwiona na wiele kolorów. Wykończenie to poprawia zarówno wygląd, jak i odporność na zużycie, dzięki czemu idealnie nadaje się do obudów elektronicznych, paneli dekoracyjnych i elementów zewnętrznych.

Malowanie proszkowe Wykorzystuje proces elektrostatyczny do nakładania suchego proszku, który jest następnie utwardzany przez wypalanie, tworząc mocną, równą warstwę. Działa na stali, stali nierdzewnej i aluminium. Części malowane proszkowo są odporne na zarysowania, rdzę i blaknięcie, a także są dostępne w szerokiej gamie kolorów. Powszechnie stosuje się je w pokrywach maszyn, obudowach i produktach konsumenckich.

Polerowanie Wygładza i rozjaśnia powierzchnię, nadając jej odblaskowy wygląd. Jest ono często stosowane na stali nierdzewnej w celu uzyskania czystego, lustrzanego wyglądu. Polerowanie usuwa również drobne defekty i poprawia higienę, dzięki czemu nadaje się do zastosowań medycznych, spożywczych i dekoracyjnych.

Szczotkowanie Nadaje metalowi delikatną, liniową teksturę za pomocą pasów ściernych lub padów. Redukuje to odblaski i tworzy miękkie, matowe wykończenie. Ten rodzaj wykończenia jest popularny w przypadku skrzynek kontrolnych, paneli i urządzeń, gdzie pożądany jest jednolity i profesjonalny wygląd.

Kiedy zakończyć przed lub po cięciu?

Wykończenie może być wykonane przed lub po cięciu laserowym, w zależności od projektu i wymagań wizualnych.

Wstępnie wykończone materiały, takie jak anodyzowane aluminium lub szczotkowana stal nierdzewna, są wygodne, gdy dopuszczalne są niewielkie ślady ciepła w pobliżu krawędzi. Oszczędzają one czas i eliminują dodatkowe czynności po cięciu. Jednak cięcie przez powlekane lub malowane warstwy może czasami pozostawić niewielkie przebarwienia krawędzi.

W przypadku części, które muszą wyglądać idealnie, lepszym wyborem jest obróbka końcowa po cięciu. Usuwa ona wszelkie zadziory, utlenienia lub plamy termiczne, które mogą pojawić się podczas procesu cięcia. Obróbka końcowa zapewnia również równomierne pokrycie powłokami lub obróbką wszystkich powierzchni, w tym krawędzi i wyciętych otworów.

Optymalizacja zamówienia pod kątem kosztów i czasu realizacji

Niewielkie zmiany w projekcie i planowaniu mogą mieć duży wpływ na koszty i szybkość. Oto jak mądrze zamawiać i uzyskiwać szybsze, bardziej przystępne cenowo rezultaty.

Zamówienia wsadowe a prototypowe

Cięcie laserowe wymaga prac konfiguracyjnych, w tym przygotowania pliku, kalibracji maszyny i pozycjonowania arkusza. Czynności te zajmują mniej więcej tyle samo czasu, niezależnie od tego, czy wycinana jest jedna część, czy setki. Dlatego też zamówienia prototypowe zwykle kosztują więcej za sztukę - koszt konfiguracji jest dzielony na mniejszą liczbę części, a małe serie często wymagają więcej ręcznej obsługi lub regulacji.

Z drugiej strony, zlecenia wsadowe są znacznie bardziej wydajne. Po zakończeniu konfiguracji maszyna może pracować w sposób ciągły, wycinając wiele części przy minimalnym nadzorze. Obniża to koszt jednostkowy i zapewnia stałą jakość w całej partii. W przypadku większych serii produkcyjnych wydajność ta stanowi dużą różnicę zarówno pod względem czasu, jak i budżetu.

Wskazówki dotyczące projektowania na potrzeby produkcji

Dobry projekt nie tylko dobrze wygląda, ale także pomaga obniżyć koszty produkcji. Oto kilka sposobów na łatwiejsze i szybsze cięcie części:

- Uproszczenie geometrii. Unikaj zbyt szczegółowych kształtów lub niepotrzebnych dekoracji, które wydłużają czas cięcia. Proste linie i gładkie krzywizny tną bardziej efektywnie, redukując gromadzenie się ciepła.

- Grupowanie podobnych części. Łącz komponenty wykonane z tego samego materiału i o tej samej grubości w jednym zadaniu cięcia. Ogranicza to zmiany materiału i skraca czas konfiguracji.

- Używaj wydajnego zagnieżdżania. Zagnieżdżanie oznacza układanie części na arkuszu w celu wykorzystania jak największej ilości materiału. Należy pozostawić niewielką szczelinę - około 1-2 mm - dla szczeliny cięcia i kontroli ciepła. Dobre zagnieżdżanie zmniejsza ilość odpadów i pozwala zaoszczędzić na kosztach surowca.

- Dodaj małe wypustki lub mikropołączenia. Utrzymują one części przymocowane do arkusza podczas cięcia, zapobiegając ich przechylaniu lub przesuwaniu. Pomaga to zachować czystsze krawędzie i zmniejsza potrzebę przeróbek.

- Unikaj ciasnych zakrętów. Ostre rogi wymagają dłuższego cięcia i szybciej zużywają dyszę. Dodanie małych zaokrągleń sprawia, że cięcie jest płynniejsze, wydłuża żywotność narzędzia i poprawia jakość krawędzi.

Dlaczego warto współpracować z Shengen w zakresie niestandardowego cięcia laserowego?

Gdy precyzja, szybkość i niezawodność mają kluczowe znaczenie, wybór odpowiedniego partnera produkcyjnego jest niezbędny. W Shengen zapewniamy pełne wsparcie - od przeglądu projektu po końcową produkcję - zapewniając, że każda część spełnia dokładnie Twoje wymagania przy stałej jakości, której możesz zaufać.

Nasz zespół inżynierów dokładnie sprawdza każdy plik CAD przed rozpoczęciem cięcia. Weryfikuje wymiary, tolerancje i odstępy między krawędziami, aby zapewnić, że każda część jest zoptymalizowana pod kątem płynnego cięcia i precyzyjnego montażu. Ten wczesny etap przeglądu pomaga zapobiegać błędom, które mogłyby prowadzić do opóźnień w produkcji lub dodatkowych kosztów.

Przedstawiamy również praktyczne sugestie projektowe, aby produkcja części była łatwiejsza i bardziej opłacalna. Niezależnie od tego, czy chodzi o dostosowanie rozmiarów otworów w celu uzyskania czystszych cięć, czy optymalizację układów zagnieżdżania w celu zminimalizowania strat materiału, nasi inżynierowie zapewniają rozwiązania, które oszczędzają czas i zasoby. Otrzymasz jasną informację zwrotną przed rozpoczęciem produkcji, zapewniając dokładność części przy pierwszym uruchomieniu.

Prześlij swoje rysunki CAD już dziś, aby uzyskać bezpłatny przegląd DFM. Nasz zespół inżynierów oceni projekt pod kątem możliwości produkcji i zapewni szybką, dokładną wycenę niestandardowego projektu cięcia laserowego metalu.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.