Blacha jest używana wszędzie - od paneli urządzeń po obudowy elektroniki. Jednak wiele projektów wciąż boryka się z tymi samymi problemami: wyższymi kosztami, marnowaniem materiału i trudniejszymi w montażu częściami. Problemy te zazwyczaj nie wynikają ze słabych umiejętności produkcyjnych. Często wynikają one z drobnych wyborów dokonywanych na wczesnym etapie projektowania.

Każda część blaszana zaczyna się w ten sam sposób - jako płaski arkusz o jednolitej grubości. Ten podstawowy fakt kieruje każdym gięciem, cięciem i wyborem materiału. Gdy projektanci biorą to pod uwagę, części stają się łatwiejsze w produkcji, mocniejsze i bardziej opłacalne. W przeciwnym razie pojawiają się problemy w postaci opóźnień, przeprojektowań i dodatkowych kosztów.

Nasuwa się proste pytanie: W jaki sposób możemy projektować części blaszane, aby były inteligentniejsze od samego początku? Poniżej znajduje się siedem praktycznych metod ulepszania części blaszanych, obniżania ukrytych kosztów i osiągania lepszych wyników produkcyjnych.

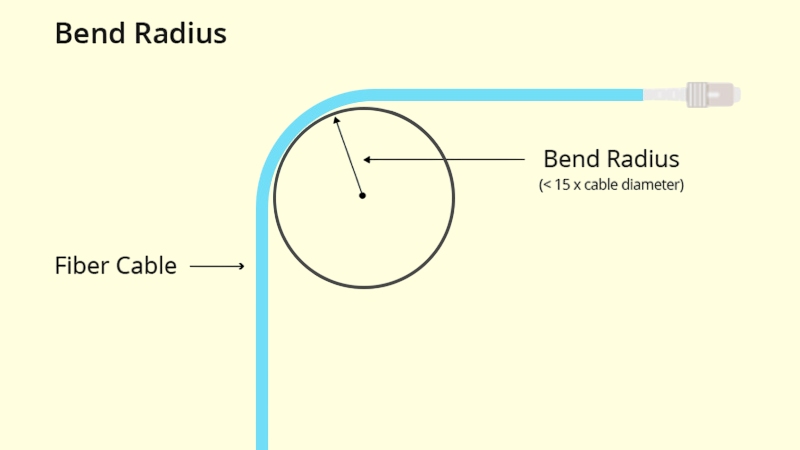

Wdrożenie odpowiednich standardów promienia gięcia

Metal nie zgina się jak papier. Kiedy się obraca, zewnętrzna strona rozciąga się, a wewnętrzna ściska. Jeśli promień jest zbyt mały, rozciągnięta strona może pęknąć. Jeśli jest zbyt duży, zagięcie może wyglądać na słabe lub niedokończone. Testy wykazały, że zagięcia ciaśniejsze niż grubość arkusza zwiększają ryzyko pęknięć o ponad 50%. Prawidłowe promień zgięcia Utrzymuje części mocne, spójne i czyste w wyglądzie.

Zasady ogólne

- Promień gięcia powinien być co najmniej równy grubości blachy.

- Promień należy zwiększać wraz ze wzrostem grubości blachy. Na przykład, blacha stalowa o grubości 3 mm często wymaga promienia 3-5 mm do bezpiecznego gięcia.

- Używanie tego samego promienia na całej części pozwala zaoszczędzić czas i obniżyć koszty.

- Unikaj mieszania ostrych i szerokich zagięć w tej samej części, chyba że jest to absolutnie konieczne.

Błędy, których należy unikać

- Używanie zerowych lub bliskich zeru promieni, które prawie zawsze powodują pęknięcia.

- Ignorowanie kierunku włókien blachy. Gięcie w poprzek włókien może zmniejszyć pękanie w porównaniu do gięcia w kierunku włókien.

- Pomijanie wpływu wykończenia powierzchni. Powłoki, takie jak farba lub galwanizacja, zwiększają grubość i zmieniają sposób zginania blachy.

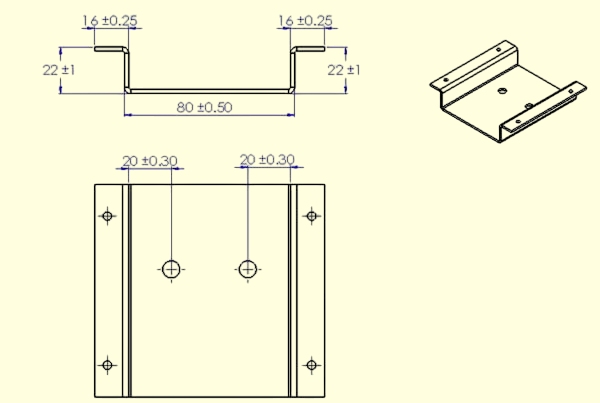

Utrzymywanie realistycznych tolerancji

Każdy proces cięcia i gięcia ma naturalne ograniczenia. Na przykład, cięcie laserowe zazwyczaj może utrzymać tolerancję ±0,1 mm na cienkich arkuszach, podczas gdy Wykrawanie CNC często dopuszcza około ±0,2 mm. Gdy inżynierowie proszą o ściślejsze tolerancje, mogą być wymagane specjalne narzędzia lub dodatkowe kontrole. W wielu przypadkach zwiększa to koszty i czas bez poprawy wydajności.

Zasady ogólne

- Ścisłe tolerancje należy stosować tylko w przypadku elementów wpływających na działanie.

- W przypadku wymiarów niekrytycznych należy stosować standardowe tolerancje. W przypadku blachy, ±0,1-0,2 mm sprawdza się w większości przypadków.

- Dopasowanie tolerancji do procesu. Na przykład długość wygiętego kołnierza może różnić się o ±0,3 mm, podczas gdy wycięta laserowo szczelina może mieścić się w zakresie ±0,1 mm.

- Zachowaj spójność stylów tolerancji na rysunku, aby uniknąć nieporozumień.

Błędy, których należy unikać

- Stosowanie wąskich tolerancji dla każdego elementu. Utrudnia to tworzenie części i zwiększa koszty kontroli.

- Często zapominamy, że gięcie dodaje zmienności. Kąt gięcia 90° może przesunąć się o około ±1° w zależności od grubości materiału i sprężynowania.

- Ignorowanie wpływu wykończenia na rozmiar. Malowanie proszkowe może dodać 0,05-0,1 mm na stronę, blokując ciasno dopasowane otwory.

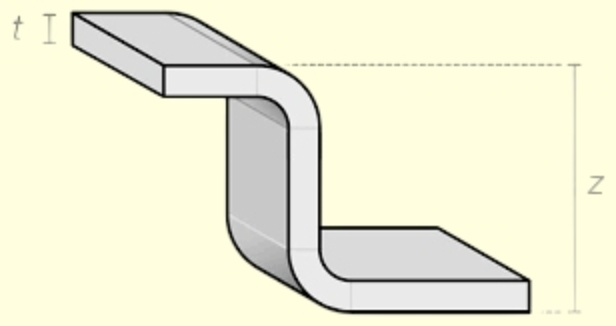

Projektowanie efektywnych przesunięć i zagięć w kształcie litery Z

Przesunięcia tworzą uskok w arkuszu, dzięki czemu dwie części mogą pasować do siebie bez zakłóceń. Zagięcia Z służą temu samemu celowi, ale działają w ciaśniejszych przestrzeniach. Oba są szeroko stosowane w nawiasy, osłonyoraz obudowy. Dobrze zaprojektowane przesunięcie pomaga dopasować części zgodnie z planem, podczas gdy źle zaplanowane może powodować luki, słabe punkty lub problemy z montażem.

Zasady ogólne

- Wysokość odsunięcia powinna być równa lub większa od dwukrotności grubości arkusza. Na przykład arkusz o grubości 2 mm wymaga zwykle 4 mm odsunięcia w celu zapewnienia odstępu.

- Należy stosować jednakowe promienie gięcia po obu stronach przesunięcia. Zapobiega to skręcaniu lub zniekształceniom.

- Starannie zaplanuj kierunek przesunięcia, aby uniknąć kolizji z pobliskimi zakrętami.

- Odstępy między zagięciami Z powinny być wystarczająco duże. Odstęp pomiędzy zagięciami wynoszący co najmniej trzykrotność grubości arkusza pomaga zapobiegać odkształceniom.

Błędy, których należy unikać

- Projektowanie przesunięć mniejszych niż grubość blachy często powoduje zgniecenie zagięcia i osłabienie części.

- Nakładanie się przesunięć z innymi liniami gięcia może powodować wypaczenia.

- Ignorowanie reliefu gięcia. Bez nacięć odciążających, ostre rogi mogą ulec rozerwaniu podczas gięcia.

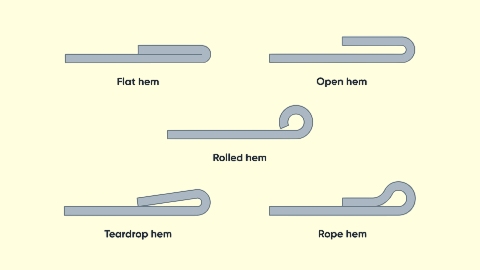

Wdrażanie solidnych technik obszycia

Podwijanie Składa krawędź części metalowej z powrotem na siebie. Obszycie nie tylko zakrywa ostre krawędzie. Wzmacnia część i pomaga jej oprzeć się siłom zginającym. Na przykład w produkcji motoryzacyjnej panele z obszyciem mogą przenosić większe obciążenia i wykazywać mniej wibracji.

Zasady ogólne

- Długość obszycia powinna być co najmniej czterokrotnie większa od grubości arkusza. Na przykład arkusz o grubości 1 mm powinien mieć obszycie o długości co najmniej 4 mm.

- Przed spłaszczeniem należy użyć promienia gięcia co najmniej równego grubości arkusza. Zapobiega to pęknięciom podczas końcowego etapu formowania.

- Zaprojektuj otwarte obszycia (nie w pełni zamknięte), gdy ograniczenia przestrzeni lub narzędzi uniemożliwiają szczelne zamknięcie.

- Dodaj nacięcia na rogach, aby zapobiec rozdarciu podczas składania metalu.

Błędy, których należy unikać

- Zbyt krótkie obszycia, które powodują ich otwieranie się lub rozdwajanie.

- Spłaszczanie obszycia w jednym kroku zamiast w dwóch. Powoduje to często powstawanie zmarszczek.

- Ignorowanie grubości powłoki. Farba lub poszycie wewnątrz obszycia może się gromadzić i prowadzić do słabego zamknięcia.

Idealne rozmieszczenie otworów, szczelin i wycięć

Otwory, szczeliny i nacięcia mają kluczowe znaczenie dla dopasowania i działania części blaszanych. Prowadzą one elementy złączneumożliwiają przepływ powietrza i pomagają w montażu. Umieszczenie ich zbyt blisko krawędzi lub zagięć może powodować naprężenia podczas formowania, często prowadząc do pęknięć lub zniekształceń.

Zasady ogólne

- Otwory powinny znajdować się w odległości co najmniej dwukrotności grubości arkusza od linii gięcia. Na przykład arkusz o grubości 2 mm powinien mieć otwory w odległości co najmniej 4 mm od zagięcia.

- Zachowaj co najmniej jedną grubość arkusza między krawędziami otworu a krawędzią arkusza, aby zapobiec rozdarciu.

- Używaj standardowych rozmiarów otworów, które pasują do popularnych narzędzi. Otwór 5 mm jest łatwiejszy i tańszy niż otwór 5,2 mm.

- Dodaj nacięcia odciążające dla wycięć, aby zmniejszyć wzrost naprężeń podczas gięcia.

Błędy, których należy unikać

- Umieszczenie otworów zbyt blisko zagięć może zniekształcić część podczas formowania.

- Używanie nietypowych rozmiarów otworów zwiększa koszty ze względu na specjalne oprzyrządowanie.

- Projektowanie cienkich wstęg między otworami lub szczelinami. Szczeliny mniejsze niż 1,5-krotność grubości materiału mogą ulec uszkodzeniu pod obciążeniem.

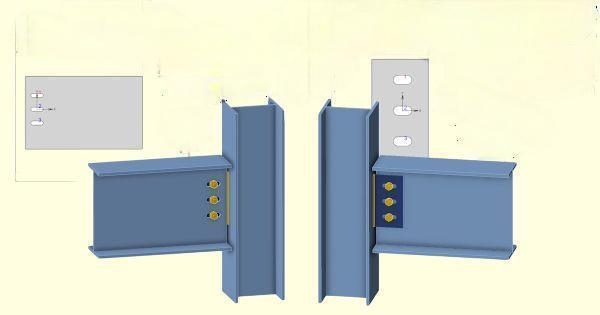

Wykorzystaj zaawansowane rozwiązania w zakresie mocowań i wkładek

Elementy złączne i wkładki łączą części blaszane bez spawania. Tworzą mocne, spójne połączenia i przyspieszają montaż. Nowoczesne opcje, takie jak nakrętki samozaciskowe, śruby dwustronne i nitonakrętki, zwiększają elastyczność projektowania i zmniejszają ilość dodatkowej pracy. Oszczędzają koszty, poprawiają wytrzymałość i upraszczają naprawy, gdy są odpowiednio stosowane. Zły dobór lub rozmieszczenie może jednak osłabić połączenia i spowodować awarię.

Zasady ogólne

- Dopasuj typ łącznika do grubości materiału. Stosuj nakrętki samozaciskowe do cienkich blach (0,8-2,5 mm) i nitonakrętki do grubszych lub bardziej miękkich materiałów.

- Wkładki należy umieszczać z dala od zagięć lub krawędzi. Zachowaj co najmniej dwukrotny odstęp grubości arkusza, aby zapobiec odkształceniom podczas instalacji.

- Standaryzacja rozmiarów elementów złącznych w całym projekcie. Zmniejsza to liczbę zmian narzędzi i przyspiesza montaż.

- Zaplanuj metodę instalacji odpowiednio wcześnie. Niektóre wkładki wymagają narzędzi do wciskania, podczas gdy inne działają z narzędziami ręcznymi.

Błędy, których należy unikać

- Otwory gwintowane są stosowane bezpośrednio w cienkich blachach. Gwinty mogą się łatwo zrywać i skracać żywotność części.

- Umieszczenie wkładek zbyt blisko narożników lub innych otworów osłabia arkusz.

- Ignorowanie grubości powłoki. Farba lub powłoka galwaniczna może zatykać gwinty, jeśli nie jest brana pod uwagę.

Wdrażanie ochronnych i estetycznych wykończeń

Kończy Przedłużają żywotność części blaszanych, poprawiają wydajność i zapewniają czystszy wygląd. Chronią one przed korozją, zarysowaniami i zużyciem, jednocześnie poprawiając wygląd produktu. Wybór odpowiedniego wykończenia na wczesnym etapie projektowania pomaga zapobiec późniejszym problemom z dopasowaniem i trwałością.

Zasady ogólne

- Wybierz wykończenie w zależności od środowiska. Malowanie proszkowe nadaje się do użytku na zewnątrz, podczas gdy anodowanie działa dobrze w przypadku części aluminiowych.

- Zaplanuj dodatkową grubość. Malowanie proszkowe dodaje 0,05-0,1 mm na stronę, co może zmniejszyć rozmiary otworów.

- Standaryzacja wykończeń w całej linii produktów w celu obniżenia kosztów i uproszczenia produkcji.

- Wyraźnie oznacz wykończenia na rysunkach projektowych, aby producenci wiedzieli, co zastosować.

Błędy, których należy unikać

- Dodawanie wykończeń na późnym etapie procesu może powodować problemy z prześwitem w ciasnych zespołach.

- Nadmierne określanie wykończeń, które nie są konieczne. Podstawowa powłoka cynkowa może wystarczyć tam, gdzie stal nierdzewna nie jest potrzebna.

- Ignorowanie przygotowania powierzchni. Brudne lub zaolejone powierzchnie mogą powodować szybkie łuszczenie się farby lub poszycia.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.