Czy potrzebujesz pomocy w szybkiej i opłacalnej produkcji złożonych części metalowych? Tradycyjne metody produkcji często muszą nadrabiać skomplikowane projekty. Druk 3D ze stali nierdzewnej oferuje rozwiązanie, umożliwiając szybkie prototypowanie i produkcję niestandardowych elementów metalowych z niespotykaną dotąd precyzją.

Druk 3D ze stali nierdzewnej zmienia krajobraz produkcji. Ta innowacyjna technologia umożliwia tworzenie złożonych geometrii, zmniejsza ilość odpadów materiałowych i skraca czas produkcji. Przynosi korzyści branżom wymagającym wysokowydajnych, odpornych na korozję części w małych i średnich ilościach.

Ten przewodnik przedstawi tajniki druku 3D ze stali nierdzewnej. Omówimy wszystko, od podstaw po zaawansowane zastosowania, pomagając Ci uwolnić jego pełny potencjał.

Zrozumienie stali nierdzewnej w druku 3D

Czym jest druk 3D stali nierdzewnej?

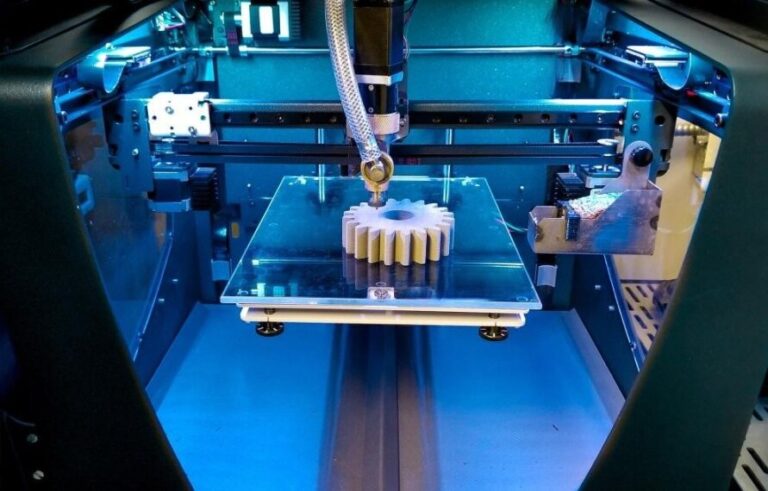

Druk 3D stali nierdzewnej to technika wytwarzania addytywnego. Tworzy metalowe części warstwa po warstwie przy użyciu sproszkowanej stali nierdzewnej. Mocny laser topi i łączy cząsteczki proszku. Ten proces tworzy solidne, trójwymiarowe obiekty na podstawie projektów cyfrowych.

Technologia ta oferuje szereg zalet:

- Złożone geometrie

- Zmniejszona ilość odpadów materiałowych

- Szybsze prototypowanie

- Dostosowywanie na dużą skalę

Rodzaje stali nierdzewnej stosowanej w druku 3D

Branża druku 3D opiera się w dużej mierze na dwóch głównych rodzajach stali nierdzewnej: 316L i 17-4PH. Każdy z nich oferuje unikalne właściwości, które czynią je odpowiednimi do różnych zastosowań. Przyjrzyjmy się bliżej tym materiałom i ich cechom.

Stal nierdzewna 316L

Stal nierdzewna 316L wyróżnia się wyjątkową odpornością na korozję. Ta austenityczna stal zawiera molibden, co zwiększa jej zdolność do wytrzymywania trudnych warunków. Krytyczne cechy stali 316L obejmują:

- Doskonała odporność na korozję wżerową i szczelinową

- Wysoka elastyczność i podatność na formowanie

- Dobra spawalność

- Właściwości niemagnetyczne

- Biokompatybilność

Właściwości te sprawiają, że stal 316L idealnie nadaje się do różnych zastosowań:

- Implanty medyczne i instrumenty chirurgiczne

- Sprzęt i konstrukcje morskie

- Sprzęt do przetwarzania chemicznego

- Maszyny spożywcze i farmaceutyczne

W druku 3D 316L wytwarza części o dużej gęstości i gładkich powierzchniach. Jego dobra płynność jako proszku umożliwia tworzenie szczegółowych, złożonych geometrii. Odporność na korozję materiału pozostaje nienaruszona po wydrukowaniu, co czyni go cennym dla prototypów i części do użytku końcowego.

Stal nierdzewna 17-4PH

17-4PH należy do rodziny stali nierdzewnych utwardzanych wydzieleniowo. Oferuje unikalne połączenie wysokiej wytrzymałości i umiarkowanej odporności na korozję. Kluczowe cechy to:

- Wysoka wytrzymałość na rozciąganie i twardość

- Dobra wytrzymałość

- Doskonałe właściwości zmęczeniowe

- Właściwości magnetyczne

- Możliwość obróbki cieplnej w celu uzyskania dostosowanych właściwości mechanicznych

Cechy te sprawiają, że model 17-4PH nadaje się do wielu wymagających zastosowań:

- Komponenty lotnicze

- Łopatek turbinowych

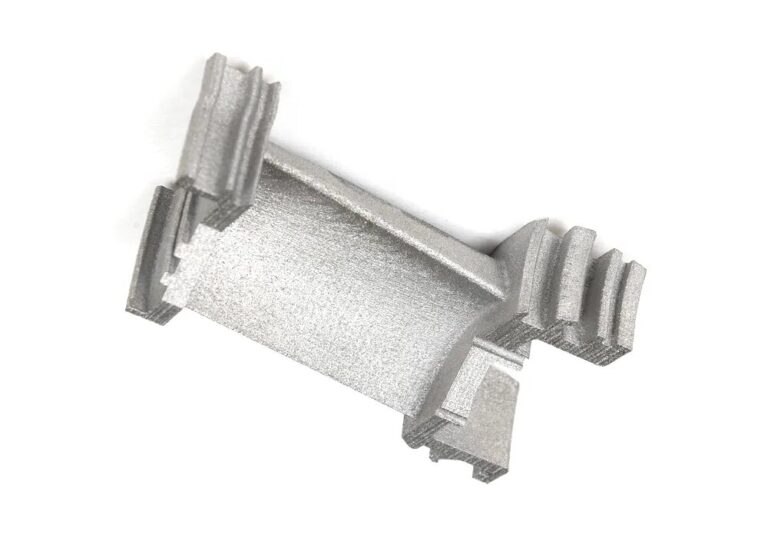

- Koła zębate i wały

- Części zaworów

- Łączniki o dużej wytrzymałości

W druku 3D 17-4PH umożliwia produkcję solidnych i funkcjonalnych części. Materiał dobrze reaguje na obróbkę cieplną po obróbce, uzyskując pożądane właściwości mechaniczne. Ta wszechstronność sprawia, że jest popularny w prototypowaniu i komponentach końcowych w branżach wymagających części o wysokiej wytrzymałości.

Właściwości materiałów i ich wpływ na druk 3D

Właściwości stali nierdzewnej mają ogromny wpływ na proces druku 3D:

- Przewodność cieplna ma wpływ na szybkość chłodzenia i odkształcanie się części.

- Dystrybucja wielkości cząstek ma wpływ na sypkość proszku i końcową gęstość części.

- Temperatura topnienia określa wymaganą moc lasera i prędkość drukowania.

Aby uzyskać wysokiej jakości drukowane części, należy uważnie kontrolować te czynniki.

Proszek ze stali nierdzewnej do druku 3D

Druk 3D ze stali nierdzewnej jest powszechnie stosowany rozpylony proszek metaluktóry ma następujące cechy:

- Dobra płynność

- Wysoka gęstość nasypowa

- Kulisty kształt

- Jednolity rozkład wielkości cząstek

- Niska zawartość tlenu i azotu

Średnica cząstek proszku ze stali nierdzewnej stosowanego w produkcji addytywnej wynosi od 15 do 45 μm. Zbyt drobny proszek metalowy zwiększa tarcie między sobą i pogarsza płynność.

Technologie druku 3D dla stali nierdzewnej

Druk 3D ze stali nierdzewnej zrewolucjonizował produkcję. Kilka technologii umożliwia tworzenie złożonych części ze stali nierdzewnej. Każda metoda oferuje unikalne zalety i wyzwania. Przyjrzyjmy się tym technologiom i ich ostatnim osiągnięciom.

Przegląd metod drukowania 3D

Trzy wiodące technologie dominują w druku 3D ze stali nierdzewnej: bezpośrednie spiekanie laserowe metali (DMLS), selektywne topienie laserowe (SLM) i Binder Jetting. Każda z nich wykorzystuje różne podejścia do tworzenia części metalowych.

Bezpośrednie spiekanie laserowe metali (DMLS)

DMLS wykorzystuje laser o dużej mocy do spiekania cząstek proszku metalowego. Proces przebiega następująco:

- Cienka warstwa proszku metalowego jest rozprowadzana na platformie roboczej

- Laser selektywnie topi proszek zgodnie z modelem 3D

- Platforma robocza obniża się, a następnie nakładana jest nowa warstwa proszku

- Proces powtarza się aż do ukończenia części

DMLS produkuje w pełni gęste części o doskonałych właściwościach mechanicznych. Jest idealny do tworzenia złożonych geometrii i struktur wewnętrznych.

Selektywne topienie laserowe (SLM)

SLM jest podobny do DMLS, ale całkowicie topi proszek metalowy. Etapy procesu są następujące:

- Na platformie budowlanej rozprowadzana jest warstwa proszku metalowego

- Mocny laser całkowicie topi proszek w określonych obszarach

- Platforma się obniża, a na nią nakładana jest nowa warstwa proszku

- Proces ten trwa warstwa po warstwie

SLM tworzy części o dużej gęstości i wytrzymałości. Nadaje się do produkcji funkcjonalnych komponentów o skomplikowanych wzorach.

Natryskiwanie spoiwa

Binder Jetting wykorzystuje płynny środek wiążący do łączenia cząstek proszku metalowego. Proces obejmuje:

- Rozprowadzanie warstwy proszku metalowego na platformie roboczej

- Nanoszenie kropel środka wiążącego w określonych miejscach

- Opuszczanie platformy i dodawanie nowej warstwy proszku

- Powtarzanie, aż część zostanie ukończona

- Spiekanie części w piecu w celu uzyskania całkowitej gęstości

Binder Jetting oferuje szybsze prędkości budowy i większe rozmiary części. Jednak części mogą mieć niższą gęstość w porównaniu do DMLS lub SLM.

Porównanie technologii: zalety i wady

Każda technologia ma swoje mocne strony i ograniczenia:

DMLS/SLM:

- Plusy: Duża gęstość części, doskonała rozdzielczość szczegółów, mechaniczne właściwości stałe

- Cons: Niższe prędkości kompilacji, mniejsze objętości kompilacji, wyższe koszty

Natryskiwanie spoiwa:

- Plusy: Szybsze prędkości kompilacji, większe objętości kompilacji, niższe koszty

- Cons: Niższa gęstość części może wymagać dodatkowego przetwarzania końcowego

Wybór technologii zależy od konkretnych wymagań aplikacji, wielkości produkcji i ograniczeń budżetowych.

Najnowsze osiągnięcia w technologiach druku 3D ze stali nierdzewnej

Druk 3D stali nierdzewnej nadal ewoluuje. Ostatnie postępy obejmują:

- Udoskonalone systemy laserowe zapewniające szybszą budowę i lepszą rozdzielczość

- Zaawansowane systemy obsługi proszku zapewniające bardziej równomierne rozprowadzanie warstw

- Monitorowanie in-situ w celu kontroli jakości w czasie rzeczywistym

- Nowe składy stopów zoptymalizowane pod kątem druku 3D

- Systemy hybrydowe łączące produkcję addytywną i subtraktywną

Innowacje te pozwalają podnieść jakość części, skrócić czas produkcji i rozszerzyć zakres możliwych zastosowań druku 3D stali nierdzewnej.

Proces drukowania 3D stali nierdzewnej

Drukowanie 3D stali nierdzewnej obejmuje kilka kluczowych etapów. Każdy krok przyczynia się do jakości i wydajności produktu końcowego. Przyjrzyjmy się całemu procesowi, od projektu do końcowego testowania.

Wstępne przetwarzanie: projekt i przygotowanie

Podróż zaczyna się od projektu i przygotowania. Ten etap stanowi podstawę udanego drukowania:

- Modelowanie CAD: Utwórz szczegółowy model 3D części

- Optymalizacja plików:Dostosuj model do druku 3D

- Projekt konstrukcji wsporczej: Dodaj podpory dla nawisów i skomplikowanych geometrii

- Krajanie na plastry: Konwertuj model 3D na warstwy nadające się do druku

- Wybór parametrów: Wybierz optymalne ustawienia drukowania

Odpowiednie wstępne przetwarzanie gwarantuje gotowość do druku i zmniejsza ryzyko błędów w produkcji.

Drukowanie: konstrukcja warstwa po warstwie

Faza drukowania pozwala ożywić cyfrowy projekt:

- Przygotowanie złoża proszkowego: Rozprowadź cienką warstwę proszku ze stali nierdzewnej

- Skanowanie laserowe: Rozpuść proszek zgodnie z modelem krojenia

- Ponowne nakładanie warstw: Dodaj nową warstwę proszku

- Powtórzenie: Kontynuuj proces aż do zakończenia

Ten etap wymaga precyzyjnej kontroli mocy lasera, prędkości skanowania i grubości warstwy. Czynniki te wpływają na końcowe właściwości i jakość części.

Postprodukcja: Wykańczanie i obróbka

Po wydrukowaniu części przechodzą szereg etapów obróbki końcowej:

- Usuwanie proszku: Wyczyść nadmiar proszku z drukowanej części

- Usuwanie wsparcia: Odłącz konstrukcje wsporcze

- Obróbka cieplna: Złagodź naprężenia wewnętrzne i popraw właściwości

- Wykończenie powierzchni: Polski, śrutowanie lub maszyna do uzyskania pożądanej tekstury

- Dodatkowe zabiegi: Nakładanie powłok lub wykonywanie innych specjalistycznych procesów

Postprodukcja poprawia wygląd, właściwości mechaniczne i funkcjonalność części.

Zastosowania druku 3D ze stali nierdzewnej

Druk 3D ze stali nierdzewnej znalazł zastosowanie w wielu branżach. Jego zdolność do tworzenia złożonych, niestandardowych części o doskonałych właściwościach sprawia, że jest nieoceniony w różnych sektorach. Przyjrzyjmy się niektórym krytycznym zastosowaniom.

Lotnictwa i Obrony

Branża lotniczo-kosmiczna i obronna czerpią znaczne korzyści z druku 3D stali nierdzewnej:

- Lekkie wsporniki i elementy konstrukcyjne

- Złożone dysze paliwowe do silników odrzutowych

- Łopatki turbiny na zamówienie

- Części silników rakietowych

- Komponenty drona

Branże te cenią sobie zdolność technologii do produkcji solidnych, lekkich części o skomplikowanych strukturach wewnętrznych. Umożliwia ona również szybkie prototypowanie i produkcję części zamiennych na żądanie.

Wyroby medyczne i implanty

Druk 3D stali nierdzewnej rewolucjonizuje opiekę zdrowotną:

- Indywidualnie dostosowane instrumenty chirurgiczne

- Implanty specyficzne dla pacjenta

- Protetyka stomatologiczna

- Urządzenia ortopedyczne

- Złożone narzędzia medyczne

Biokompatybilność niektórych stali nierdzewnych i zdolność do tworzenia porowatych struktur sprawiają, że druk 3D jest idealny do zastosowań medycznych. Umożliwia on spersonalizowane rozwiązania, które poprawiają wyniki leczenia pacjentów.

Motoryzacja i transport

Sektor motoryzacyjny wykorzystuje druk 3D stali nierdzewnej do:

- Części prototypowe do testowania

- Niestandardowe układy wydechowe

- Wymienniki ciepła

- Elementy turbosprężarki

- Specjalistyczne narzędzia do produkcji

Technologia ta umożliwia szybsze cykle rozwoju produktów i produkcję złożonych części, których wytworzenie tradycyjnymi metodami byłoby trudne.

Zastosowania przemysłowe i narzędziowe

W sektorze przemysłowym druk 3D stali nierdzewnej znajduje zastosowanie w:

- Narzędzia do formowania wtryskowego

- Części maszyn na zamówienie

- Elementy żaroodporne do pieców

- Sprzęt do przetwarzania chemicznego

- Specjalistyczne przyrządy i oprzyrządowanie

Odporność na korozję i wytrzymałość stali nierdzewnej sprawiają, że idealnie nadaje się ona do tego typu wymagających zastosowań. Druk 3D pozwala na szybką produkcję części zamiennych i niestandardowych narzędzi.

Zalety drukowania 3D stali nierdzewnej

Drukowanie 3D stali nierdzewnej oferuje liczne korzyści w porównaniu z tradycyjnymi metodami produkcji. Te zalety sprawiają, że jest to atrakcyjna opcja dla różnych branż. Przyjrzyjmy się kluczowym korzyściom tej innowacyjnej technologii.

Elastyczność i personalizacja projektu

Druk 3D ze stali nierdzewnej uwalnia kreatywność w projektowaniu:

- Złożone geometrie stają się możliwe

- Łatwo można tworzyć kanały wewnętrzne i struktury kratowe

- Konsolidacja części zmniejsza wymagania montażowe

- Szybkie prototypowanie umożliwia szybkie iteracje projektu

- Dostosowanie do indywidualnych potrzeb jest opłacalne

Ta elastyczność pozwala inżynierom i projektantom optymalizować części pod kątem wydajności, wagi i funkcjonalności. Otwiera nowe możliwości w projektowaniu produktów i innowacji.

Wytrzymałość i trwałość materiału

Części ze stali nierdzewnej drukowane w technologii 3D charakteryzują się imponującymi właściwościami mechanicznymi:

- Wysoka wytrzymałość na rozciąganie porównywalna z materiałami obrabianymi mechanicznie

- Doskonała odporność na korozję

- Dobra elastyczność i wytrzymałość

- Odporność na ciepło w zastosowaniach wysokotemperaturowych

- Odporność na zmęczenie przy obciążeniach cyklicznych

Te właściwości sprawiają, że stal nierdzewna drukowana w 3D nadaje się do wymagających zastosowań w różnych branżach. Części mogą wytrzymać trudne warunki i wysokie naprężenia.

Szybkość i wydajność produkcji

Druk 3D stali nierdzewnej usprawnia proces produkcyjny:

- Krótsze terminy realizacji skomplikowanych części

- Brak konieczności stosowania narzędzi, co pozwala zaoszczędzić czas i pieniądze

- Produkcja na żądanie eliminuje problemy z zapasami

- Szybkie prototypowanie przyspiesza rozwój produktu

- Bezpośrednia produkcja z modeli CAD redukuje błędy

Ta prędkość i wydajność są cenne w przypadku produkcji małoseryjnej i części niestandardowych. Pozwala firmom szybko reagować na wymagania rynku i skracać czas wprowadzania produktów na rynek.

Opłacalność w złożonych projektach

W przypadku skomplikowanych projektów druk 3D może okazać się bardziej ekonomiczny:

- Eliminuje potrzebę stosowania drogich form i matryc

- Zmniejsza marnotrawstwo materiałów w porównaniu z metodami ubytkowymi

- Obniża koszty pracy przy montażu skomplikowanych części

- Umożliwia optymalizację projektu w celu zmniejszenia masy

- Umożliwia ekonomiczną personalizację i dostosowanie

Chociaż koszt jednostkowy może być wyższy w przypadku dużych serii produkcyjnych, druk 3D pozwala na ekonomiczną produkcję złożonych części w małych seriach.

Wyzwania i ograniczenia

Podczas gdy druk 3D ze stali nierdzewnej oferuje liczne zalety, napotyka również na kilka wyzwań. Zrozumienie tych ograniczeń jest kluczowe dla skutecznego wdrożenia tej technologii. Przyjrzyjmy się głównym przeszkodom w drukowaniu 3D ze stali nierdzewnej.

Wyzwania techniczne

Na jakość i niezawodność części ze stali nierdzewnej drukowanych w technologii 3D może wpływać kilka kwestii technicznych:

- Naprężenia szczątkowe w częściach drukowanych

- Porowatość i brak defektów fuzyjnych

- Anizotropowe właściwości mechaniczne

- Ograniczona liczba wydruków w większości drukarek

- Wyzwania związane z drukowaniem dużych, solidnych części

Te problemy techniczne wymagają starannej kontroli procesu i optymalizacji, aby je pokonać. Trwające badania i rozwój mają na celu rozwiązanie tych wyzwań.

Zniekształcenia i deformacje

Odkształcenia i deformacje to powszechne problemy występujące w druku 3D stali nierdzewnej:

- Gradienty termiczne powodują nierównomierne chłodzenie

- Naprężenia szczątkowe powodują odkształcenie części

- Duże, płaskie powierzchnie są szczególnie podatne na odkształcanie

- Zniekształcenie może mieć wpływ na dokładność wymiarową

- Zniekształcone części mogą wymagać dodatkowej obróbki końcowej

Aby złagodzić te problemy, należy starannie przemyśleć projekt, zoptymalizować konstrukcje wsporcze i kontrolować procesy chłodzenia.

Jakość wykończenia powierzchni

Uzyskanie gładkiej powierzchni może być trudne:

- Linie warstw są często widoczne na wydrukowanych częściach

- Efekt schodkowy na powierzchniach zakrzywionych lub kątowych

- Częściowo stopione cząsteczki proszku mogą przylegać do powierzchni

- Usunięcie konstrukcji wsporczej może pozostawić ślady

- W celu uzyskania gładkich wykończeń często wymagane jest wykonanie obróbki końcowej

Poprawa jakości powierzchni zazwyczaj wiąże się z dodatkowymi etapami obróbki, które mogą wydłużyć czas produkcji i zwiększyć jej koszty.

Koszty materiałów i procesów

Koszty pozostają poważnym wyzwaniem w przypadku druku 3D ze stali nierdzewnej:

- Wysokiej jakości proszki metalowe są drogie

- Specjalistyczny sprzęt wymaga znacznych inwestycji

- Zużycie energii podczas drukowania jest wysokie

- Postprodukcja zwiększa ogólne koszty

- Do obsługi i konserwacji maszyn potrzebni są wykwalifikowani operatorzy

Czynniki te mogą sprawić, że druk 3D stali nierdzewnej będzie mniej konkurencyjny w przypadku produkcji prostych części na dużą skalę. Jednak w przypadku złożonych części o małej objętości technologia ta może być opłacalna.

Wnioski

Druk 3D stali nierdzewnej stanowi znaczący skok w technologii produkcji. Łączy wszechstronność produkcji addytywnej z wytrzymałością i trwałością stali nierdzewnej. Ten innowacyjny proces otwiera nowe możliwości w projektowaniu i produkcji w różnych branżach.

Pomimo tych wyzwań przyszłość druku 3D ze stali nierdzewnej wygląda obiecująco. Trwające badania i rozwój nadal przesuwają granice tego, co jest możliwe. Wraz z dojrzewaniem technologii możemy spodziewać się szerszego przyjęcia i nowych zastosowań.

Często zadawane pytania

Czy można drukować w 3D stal nierdzewną?

Tak, możesz drukować w 3D ze stali nierdzewnej. Ten proces wykorzystuje specjalistyczne technologie drukowania 3D metali, takie jak Direct Metal Laser Sintering (DMLS) lub Selective Laser Melting (SLM). Te metody tworzą złożone części ze stali nierdzewnej poprzez łączenie proszku metalu warstwa po warstwie.

Jak druk 3D stali nierdzewnej wypada w porównaniu z tradycyjnymi metodami produkcji?

Druk 3D ze stali nierdzewnej doskonale nadaje się do tworzenia złożonych geometrii, które byłyby trudne lub niemożliwe do wykonania przy użyciu konwencjonalnych technik. Technologia ta umożliwia szybkie prototypowanie i produkcję małoseryjną bez drogich narzędzi. Jednak tradycyjne metody nadal mają przewagę w produkcji na dużą skalę pod względem kosztów i szybkości.

Czy drukowanie metalu w 3D jest tańsze?

Opłacalność druku 3D metalu zależy od różnych czynników. Druk 3D może być bardziej ekonomiczny niż tradycyjne metody w przypadku małych partii lub złożonych części. Eliminuje koszty narzędzi i zmniejsza ilość odpadów materiałowych. Jednak w przypadku produkcji na dużą skalę tradycyjne wytwarzanie często pozostaje bardziej opłacalne.

Jak postęp w technologii druku 3D wpływa na drukowanie stali nierdzewnej?

Postęp w technologii druku 3D nieustannie zwiększa możliwości drukowania stali nierdzewnej. Ulepszone systemy laserowe zwiększają precyzję i prędkość budowy. Lepsze mechanizmy obsługi proszku skutkują bardziej spójnymi właściwościami materiału. Nowe rozwiązania programowe optymalizują projektowanie pod kątem produkcji addytywnej, co prowadzi do bardziej solidnych, lżejszych części.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.