Każdy inżynier zna ten moment - gdy idealny model 3D po prostu nie chce się rozwinąć. To, co wygląda świetnie na ekranie, nagle zamienia się w prawdziwy problem: rogi pękają, zagięcia się wypaczają lub otwory nie są wyrównane. Co jest najbardziej frustrujące? Problemy te nie pojawiają się znikąd. Można je przewidzieć i im zapobiec.

W produkcji blach granica między płynną produkcją a kosztownym przeprojektowaniem często zależy od kilku nawyków projektowych. Badania pokazują, że około 60% projektów blach ma problemy z rozkładaniem, których można było uniknąć. Większość z nich występuje z powodu nierównej grubości lub źle rozmieszczonych otworów i wycięć.

W Shengen nasi inżynierowie sprawdzają setki plików 3D każdego miesiąca. Ciągle widzimy te same błędy - małe szczegóły w CAD, które prowadzą do dużych problemów podczas produkcji. Aby pomóc Ci uniknąć tych problemów, oto dziewięć prostych zasad, które łączą cyfrowy projekt z rzeczywistą produkcją.

Porównanie metod projektowania blach: Płaskie vs. Lite

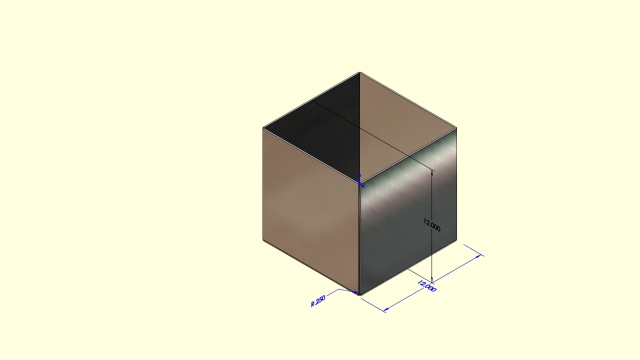

Podczas tworzenia części blaszanych można zacząć od dwóch kierunków: modelowania płaskiego lub konwersji bryły na blachę.

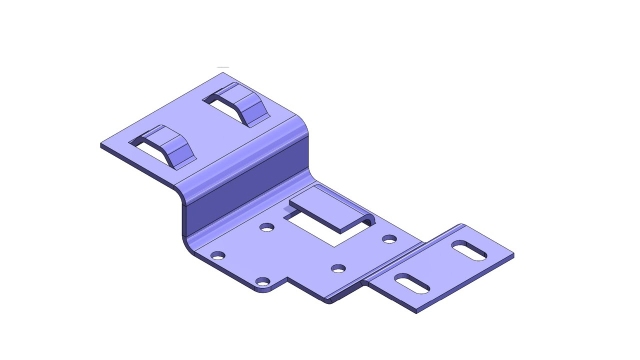

Modelowanie płaskie rozpoczyna się od płaskiego układu, a następnie dodaje zagięcia. Takie podejście zapewnia lepszą kontrolę nad lokalizacjami zagięć, wypukłościami i przepływem materiału. Jest to idealne rozwiązanie dla części takich jak obudowy, paneleoraz nawiasy gdzie dokładność naprawdę ma znaczenie.

Z drugiej strony, konwersja z bryły na blachę rozpoczyna się od pełnego modelu bryłowego 3D, który jest później przekształcany w blachę. Jest to szybsze w przypadku projektów koncepcyjnych, ale bardziej ryzykowne w przypadku spłaszczania, zwłaszcza jeśli model ma różne grubości lub nakładające się obszary.

Właściwa metoda zależy od projektu. W przypadku szybkich prototypów rozpoczęcie od bryły oszczędza czas. Jednak w przypadku dużych serii produkcyjnych lub zespołów, które wymagają wąskich tolerancji, rozpoczęcie od płaskiej powierzchni zmniejsza liczbę błędów i zapewnia spójność części z partii na partię.

Zasada 1: Zacznij od odpowiednich narzędzi CAD do obróbki blachy

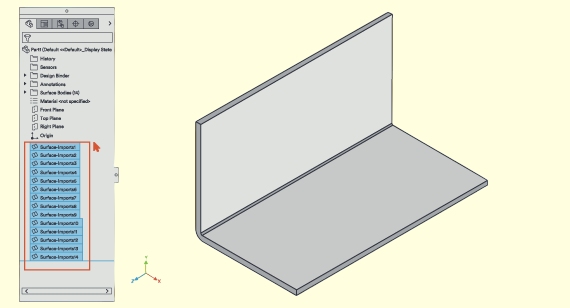

Od samego początku zawsze używaj narzędzi do obróbki blachy wbudowanych w oprogramowanie CAD. Polecenia takie jak "Konwertuj na blachę", "Spłaszcz" i "Rozłóż" pomagają systemowi zrozumieć, jak zagięcia, kołnierze i wypukłości zachowują się w rzeczywistości.

Podczas projektowania przy użyciu tych narzędzi model zachowuje stałą grubość, dokładne kształty zagięć i właściwe reliefy. Jeśli je pominiesz, mogą pojawić się błędy rozkładania - takie jak nierówne ściany, nakładające się powierzchnie lub nieudane płaskie wzory.

Przed modelowaniem sprawdź grubość materiału, promień zgięciaoraz Współczynnik K zgodność ze standardami fabryki. Dopracowanie tych szczegółów na wczesnym etapie pomaga uniknąć przeróbek i oszczędza zarówno czas, jak i koszty w późniejszym okresie.

Zasada 2: Utrzymanie jednolitej grubości materiału

Utrzymanie stałej grubości jest kluczem do niezawodnego projektowania blach. Gdy grubość ścianki zmienia się, płaski wzór staje się trudny do przewidzenia. Zagięcia rozciągają się nierównomiernie, otwory nie pokrywają się, a końcowe części tracą dokładność.

Zawsze używaj tej samej grubości na całej części. W przypadku stali nierdzewnej dobrze sprawdza się zakres 0,8-2,0 mm. W przypadku aluminium typowe jest 1,0-3,0 mm. Jeśli potrzebujesz większej wytrzymałości, dodaj żebra lub wsporniki zamiast zwiększać grubość ścianki.

Jednolita grubość sprawia, że gięcie jest bardziej przewidywalne i skraca czas konfiguracji na hali produkcyjnej. Pomaga również zapewnić, że każda wyprodukowana część jest zgodna z oryginalnym projektem.

Zasada 3: Zastosuj prawidłowy promień gięcia i współczynnik K

Po ustawieniu grubości należy kontrolować sposób zginania arkusza. Promień gięcia wpływa na płynność materiału. Jeśli jest zbyt ciasny, metal może pękać. Jeśli jest zbyt szeroki, kształt gięcia staje się niewyraźny. Bezpiecznym punktem wyjścia jest utrzymanie wewnętrznego promienia gięcia równego grubości materiału.

Współczynnik K określa, jak bardzo metal rozciąga się podczas zginania. Większość materiałów mieści się w przedziale od 0,3 do 0,5. Bardziej miękkie metale, takie jak aluminium, zwykle działają najlepiej w okolicach 0,33, podczas gdy mocniejsze metale, takie jak stal nierdzewna, radzą sobie dobrze w pobliżu 0,45.

Przy odpowiednim współczynniku K i promieniu gięcia, system CAD może obliczyć dokładne długości płaskie. Gwarantuje to, że ostatecznie uformowana część idealnie pasuje do projektu po opuszczeniu prasy krawędziowej.

Zasada 4: Używaj odpowiedniego odciążenia zgięcia i odciążenia narożnika

Każde zagięcie potrzebuje trochę miejsca na ruch. Gdy metal się zagina, wewnętrzna krawędź zostaje ściśnięta, a zewnętrzna rozciągnięta. Bez wystarczającego odciążenia naprężenie to może prowadzić do pęknięć, wybrzuszeń lub widocznych śladów na gotowej części.

Dodaj wąskie szczeliny odciążające tam, gdzie kołnierze stykają się z zagięciami. Dobrą zasadą jest, aby szerokość szczeliny była co najmniej równa grubości materiału. W przypadku narożników użyj małych prostokątnych lub w kształcie litery V nacięć, aby zapobiec rozerwaniu.

Odpowiednia konstrukcja odciążająca pomaga również w wykończenie powierzchni. Farba lub malowanie proszkowe przepływa bardziej równomiernie wokół narożników, zamiast gromadzić się w ciasnych obszarach. Zaledwie kilka milimetrów luzu podczas projektowania może zaoszczędzić godziny szlifowania lub poprawek później.

Zasada 5: Trzymaj funkcje z dala od linii gięcia

Nawet pojedynczy otwór umieszczony zbyt blisko zagięcia może powodować problemy. Podczas formowania metalu, pobliskie elementy mogą się rozciągać, zniekształcać lub wykazywać ślady tłoczenia.

Otwory, szczeliny lub wytłaczane kształty powinny znajdować się w odległości co najmniej czterokrotności grubości materiału od linii zagięcia. Na przykład, jeśli grubość arkusza wynosi 1 mm, upewnij się, że elementy znajdują się co najmniej 4 mm od zagięcia.

Ten drobny szczegół chroni zarówno część, jak i oprzyrządowanie prasy krawędziowej. Nieprawidłowo umieszczony otwór może spowodować nieprawidłowe wygięcie lub nawet zarysowanie matrycy, wpływając na całą partię. Zachowanie tego odstępu pomaga zapewnić płynną produkcję i mniejszą liczbę odrzuconych części.

Zasada 6: Wczesne planowanie możliwości produkcyjnych

Świetny projekt to nie tylko kształt - to także to, jak dobrze można go wykonać. Każda maszyna na hali produkcyjnej ma ograniczenia, takie jak długość gięcia, prześwit matrycy i głębokość gardzieli.

Przed zablokowaniem projektu należy skonsultować się z zespołem produkcyjnym. Upewnij się, że największy kołnierz pasuje do możliwości prasy krawędziowej, wybrany materiał pasuje do dostępnego oprzyrządowania, a małe elementy wewnętrzne można faktycznie wyciąć.

Nawet niewielki błąd - np. kołnierz o 10 mm za długi - może zatrzymać produkcję. Myślenie o możliwościach produkcyjnych od samego początku oszczędza czas, zmniejsza ilość odpadów i pozwala uniknąć przeprojektowywania w ostatniej chwili. Optymalizacja płaskiego układu może nawet obniżyć zużycie materiału o kilka procent - oszczędność, która bezpośrednio wpływa na kolejną wycenę.

Zasada 7: Sprawdź poprawność płaskiego wzoru przed rozpoczęciem produkcji

Po zakończeniu projektowania zawsze sprawdź płaski wzór przed wysłaniem go do produkcji. Użyj polecenia "Flatten" lub "Unfold" w systemie CAD, aby zobaczyć, jak część będzie wyglądać po rozłożeniu. Jeśli płaski wzór zachodzi na siebie, ma brakujące krawędzie lub nie można go rozłożyć, należy naprawić te problemy przed udostępnieniem pliku.

Wyeksportuj płaski układ jako plik DXF lub STEP i porównaj go z planem cięcia. Sprawdź, czy otwory są wyrównane, linie gięcia są wyraźne, a krawędzie mają odpowiednie odstępy. Nawet 1 mm niedopasowania może spowodować poważne problemy na późniejszym etapie montażu.

Ten krok zajmuje tylko kilka minut, ale może zapobiec marnowaniu materiału, opóźnieniom w produkcji i kosztownym przeróbkom, gdy część dotrze do hali produkcyjnej.

Zasada 8: Uwzględnienie zachowania materiału podczas gięcia

Metal nie wygina się idealnie za każdym razem. Każdy materiał rozciąga się, ściska i sprężynuje na swój własny sposób po uformowaniu. Zignorowanie tego może prowadzić do powstawania zagięć, które są nieco pod innym kątem lub części, które nie pasują zgodnie z planem.

Miękkie materiały, takie jak aluminium, zazwyczaj cofają się o 1-3° bardziej niż stal nierdzewna. Aby to wyregulować, można zmniejszyć promień gięcia lub lekko wygiąć części aluminiowe podczas formowania.

Wykonanie szybkiego gięcia testowego pomaga potwierdzić prawidłowe ustawienia. Z czasem prowadzenie rejestru rzeczywistych danych gięcia pomoże w szybszym projektowaniu i osiąganiu dokładniejszych wyników w przyszłych projektach.

Zasada 9: Rozważ procesy niższego szczebla

Nawet idealny płaski wzór wymaga pracy po uformowaniu. Spawalniczypowłoka i montaż Wszystkie te czynniki wpływają na dopasowanie i wygląd części.

Pozostawić dodatkowy luz na spoiny, nity lub elementy złączne. Należy unikać ostrych narożników, w których może gromadzić się proszek lub farba. Powłoki mogą dodawać 0,05-0,15 mm na stronę, co może utrudnić montaż ciasnej obudowy.

Jeśli część wymaga spawania, należy dodać nacięcia odciążające lub otwory mocujące, aby kontrolować odkształcenia cieplne. Przemyślenie tych etapów wykańczania i montażu na wczesnym etapie zapewnia, że część wygląda prawidłowo, pasuje prawidłowo i działa zgodnie z przeznaczeniem po jej ukończeniu.

Wnioski

Projektowanie części blaszanych to nie tylko tworzenie kształtów - to tworzenie geometrii, którą można faktycznie wykonać. Każda zasada zawarta w tym przewodniku wypełnia lukę między projektowaniem a produkcją w świecie rzeczywistym.

Zacznij od właściwych narzędzi CAD. Utrzymuj jednolitą grubość materiału. Dodaj odpowiednie wypukłości. Nadaj elementom odpowiednią odległość od zagięć. Zweryfikuj swój płaski wzór. I zawsze myśl o tym, jak część będzie spawana, powlekana i montowana. Te proste nawyki mogą zmienić złożony proces produkcji w płynny i przewidywalny przepływ pracy.

W Shengen nasi inżynierowie stosują te zasady każdego dnia. Pomagamy klientom przekształcać koncepcje 3D w precyzyjne, opłacalne części blaszane gotowe do produkcji.

Przed wysłaniem kolejnego zapytania ofertowego, Prześlij plik CAD do bezpłatnego przeglądu DFM. Nasz zespół inżynierów przeanalizuje projekt, wskaże potencjalne zagrożenia i zasugeruje drobne ulepszenia, które zmniejszą koszty i czas realizacji - a wszystko to w ciągu 24 godzin.

FAQ

Co się stanie, jeśli projektu 3D nie da się rozłożyć?

Zwykle oznacza to, że model łamie jedną lub więcej zasad dotyczących blachy - niespójną grubość, brakujące reliefy lub zachodzące na siebie kołnierze. Nie zaczynaj od początku. Uprość jeden element na raz, sprawdź grubość ścianki i ponownie zastosuj polecenie konwersji blachy. W większości przypadków jest to tylko niewielki błąd geometrii, który można szybko naprawić.

Jak wybrać odpowiedni współczynnik K dla mojego materiału?

Użyj wartości początkowej 0,33 dla aluminium i 0,4-0,45 dla stali miękkiej lub nierdzewnej. Wykonaj krótkie gięcie testowe przy użyciu rzeczywistego oprzyrządowania warsztatu, aby dostosować tę liczbę. Właściwy współczynnik K zapewnia dokładne dopasowanie wymiarów płaskiego wzoru do formowanej części.

Jaki jest najlepszy sposób weryfikacji płaskiego wzoru przed produkcją?

Zawsze spłaszczaj model w programie CAD i eksportuj plik DXF. Porównaj go z układem cięcia, aby sprawdzić, czy nie ma zakładek, szczelin lub brakujących krawędzi. Nawet 1 mm różnicy może spowodować poważne problemy z montażem po formowaniu.

Czym różni się sprężynowanie między aluminium a stalą nierdzewną?

Aluminium ma większą elastyczność, więc sprężynuje o około 1-3° więcej niż stal nierdzewna. Aby to zrekompensować, można lekko przegiąć lub użyć mniejszego promienia gięcia. Stal nierdzewna utrzymuje uformowany kąt bardziej konsekwentnie ze względu na swoją sztywność.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.