Obróbka skomplikowanych części nigdy nie jest łatwym zadaniem. Inżynierowie i producenci codziennie pracują z wąskimi tolerancjami, skomplikowanymi kształtami i wymagającymi materiałami. Wiele projektów kończy się niepowodzeniem nie dlatego, że projekt jest wadliwy, ale dlatego, że drobne szczegóły - takie jak rozmieszczenie otworów, dostęp do narzędzi lub mocowanie części - są pomijane na wczesnym etapie procesu.

Niniejszy artykuł został napisany, aby pomóc wypełnić tę lukę. Jego celem jest podzielenie się jasnymi i wartościowymi pomysłami, które upraszczają, przyspieszają i zwiększają niezawodność obróbki złożonych części. Analizując typowe wyzwania i dostarczając praktycznych wskazówek, chcemy pomóc inżynierom, projektantom i zespołom produkcyjnym ograniczyć liczbę prób i błędów, ostatecznie osiągając bardziej stabilne wyniki.

Przejdźmy teraz przez każdy obszar krok po kroku i zobaczmy, jak innowacyjny projekt i staranne planowanie mogą przekształcić złożone części w płynne i udane projekty obróbki skrawaniem.

1. Starannie zaplanuj rozmieszczenie otworów

Podczas projektowania części należy rozważyć odstępy i głębokość na wczesnym etapie procesu. Otwory należy wykonywać z dala od krawędzi, cienkich ścianek i narożników, aby zapobiec zniekształceniom. Otwory umieszczone zbyt blisko siebie mogą usuwać zbyt dużo materiału na raz, wytwarzając ciepło i zmniejszając dokładność wymiarową.

Grupowanie otworów według rozmiaru i głębokości może usprawnić proces produkcji. Zmniejsza to liczbę zmian narzędzi i utrzymuje spójne warunki obróbki. W przypadku głębokich otworów najskuteczniejsze jest wiercenie stopniowe: należy rozpocząć od mniejszego otworu pilotażowego i stopniowo go powiększać. Utrzymuje to stabilność narzędzia i zapewnia lepsze usuwanie wiórów.

Dla porównania, otwory osiowe mogą mieć zazwyczaj średnicę zaledwie 1 mm. Natomiast otwory boczne lub promieniowe powinny być nieco większe, około 2 mm, aby zachować wytrzymałość i zapobiec ugięciu narzędzia. Głębokie otwory powinny generalnie mieścić się w sześciokrotności średnicy otworu, aby uniknąć niestabilności.

W miarę możliwości należy wyrównywać otwory wzdłuż wspólnych osi. Umożliwia to maszynie wykonanie wielu otworów w jednym ustawieniu, zwiększając dokładność i skracając czas cyklu. Jeśli wymagane są otwory pod kątem lub poza środkiem, należy przeprowadzić symulację ścieżek narzędzia w 3D, aby sprawdzić, czy nie występują problemy z prześwitem i zapobiec kolizjom.

2. Zarządzaj głębokimi funkcjami za pomocą strategii

Głębokie elementy, takie jak kieszenie, szczeliny i wgłębienia, są standardem w złożonych częściach, ale wymagają starannego planowania w celu dokładnej obróbki. Bez odpowiedniego podejścia, długie narzędzia mogą się wyginać lub wibrować, co wpływa zarówno na dokładność, jak i jakość powierzchni. Nierównomierne siły podczas głębokiego skrawania mogą również powodować naprężenia wewnętrzne, prowadzące do wypaczeń lub deformacji po obróbce.

Użyj najkrótszego narzędzia, które może osiągnąć wymaganą głębokość. Krótsze narzędzie ma lepszą sztywność i zapewnia gładszą powierzchnię. Gdy konieczne jest wykonanie głębokich otworów, należy usuwać materiał w kilku etapach, zamiast skrawać go na pełną głębokość. Utrzymuje to stałe siły skrawania i zwiększa trwałość narzędzia.

Dla odniesienia do projektu, staraj się utrzymywać głębokość frezowanej szczeliny lub kieszeni w granicach sześciokrotności jej szerokości. Przekroczenie tego współczynnika często zwiększa ryzyko wibracji i ugięcia narzędzia. Pozostaw co najmniej 0,020 cala (0,5 mm) grubości ścianki obok elementu, aby zachować wytrzymałość i uniknąć zniekształceń. W przypadku rowków zewnętrznych na częściach toczonych należy utrzymywać głębokość poniżej 24,1 mm (0,95 cala) i unikać szerokości mniejszych niż 1,2 mm (0,047 cala). Przestrzeganie tych podstawowych limitów pomaga zachować równowagę między precyzją a stabilnością.

3. Projektowanie lepszych gwintów i wkładek

Zacznij od prawidłowego rozmiaru gwintu i klasy dopasowania dla danej części. W przypadku gwintów wewnętrznych należy upewnić się, że otaczająca ściana jest wystarczająco gruba, aby zapobiec pękaniu lub odkształceniu podczas procesu cięcia. Unikaj umieszczania gwintowanych otworów zbyt blisko krawędzi lub cienkich sekcji, ponieważ może to osłabić część i spowodować problemy z montażem.

Metody tworzenia gwintów należy dobierać w zależności od materiału. Twarde metale często najlepiej sprawdzają się przy frezowaniu gwintów, które zapewnia czyste gwinty i pozwala na drobne korekty bez konieczności zmiany narzędzi. Bardziej miękkie metale, takie jak aluminium, mogą być skutecznie gwintowane, ale konieczne jest dobre smarowanie i kontrola wiórów, aby zapobiec zerwaniu lub zatarciu.

Załóżmy, że część ma wiele elementów gwintowanych; zgrupuj gwinty tego samego rozmiaru i typu. Zmniejsza to potrzebę wymiany narzędzi i skraca czas cyklu. Używanie standardowych rozmiarów gwintów, gdy tylko jest to możliwe, również pomaga. Niestandardowe gwinty mogą spowolnić produkcję, utrudnić konserwację i zwiększyć ryzyko błędów.

4. Prosty i praktyczny tekst

Dodawanie tekstu, logo lub etykiet do obrabianych części jest powszechne, ale może spowolnić produkcję i zwiększyć koszty, jeśli nie zostanie starannie zaprojektowane. Bardzo szczegółowe czcionki, głębokie rycinylub małe znaki mogą powodować szybsze zużycie narzędzi, wydłużać czas cyklu, a czasami sprawiać, że oznaczenia są trudne do odczytania. Prosty tekst jest łatwiejszy w obróbce, zapewnia czystsze wyniki i pozwala uniknąć niepotrzebnych komplikacji.

Wybieraj wyraźne, łatwe do krojenia czcionki. Czcionki bezszeryfowe o stałej szerokości obrysu, takie jak Arial lub Helvetica, najlepiej sprawdzają się w obróbce CNC. Unikaj czcionek ozdobnych lub kursywnych, ponieważ ich cienkie krzywe i drobne szczegóły są trudne do dokładnego odtworzenia przez maszyny. Jeśli to możliwe, używaj większych rozmiarów znaków, zwłaszcza w przypadku małych części, gdzie dostęp do narzędzi jest ograniczony.

Starannie kontroluj głębokość grawerowania. Płytki tekst, o głębokości około 0,2-0,5 mm, jest zwykle wystarczający dla dobrej widoczności. Głębokie grawerowanie wymaga większej liczby przejść i zwiększa ryzyko złamania narzędzia. Jeśli tekst ma służyć identyfikacji, a nie funkcji, grawerowanie powierzchniowe jest szybsze, czystsze i bardziej spójne niż głębokie cięcie.

5. Dodaj odpowiednie promienie do narożników

Zaprojektuj narożniki wewnętrzne o promieniu odpowiadającym lub nieznacznie przekraczającym promień frezu. Na przykład, jeśli używasz frezu trzpieniowego 6 mm, ustaw promień naroża na co najmniej 3 mm lub nieco większy. Pozwoli to narzędziu poruszać się płynnie bez pozostawiania nieprzeciętego materiału lub powodowania nadmiernych naprężeń. Większe promienie umożliwiają również pracę z wyższymi prędkościami posuwu i zmniejszają zużycie narzędzia.

Należy unikać bardzo małych lub niespójnych promieni w podobnych elementach. Każdy inny rozmiar może wydłużyć czas programowania i może wymagać osobnych narzędzi. Stosowanie jednolitych promieni tam, gdzie to możliwe, upraszcza konfigurację i poprawia powtarzalność. Jeśli ostre narożniki są niezbędne, należy rozważyć zastosowanie dodatkowego procesu, takiego jak Obróbka elektroerozyjna (EDM)co pozwala uzyskać precyzyjne krawędzie, ale zwiększa czas i koszty.

Promienie poprawiają również wytrzymałość części. Ostre narożniki działają jak punkty naprężenia, w których mogą powstawać pęknięcia, zwłaszcza w częściach przenoszących obciążenia. Dodanie nawet niewielkiego promienia rozkłada naprężenia bardziej równomiernie, zwiększając trwałość i zmniejszając ryzyko uszkodzenia zmęczeniowego w miarę upływu czasu.

6. Myśl z wyprzedzeniem o dostępie do narzędzi

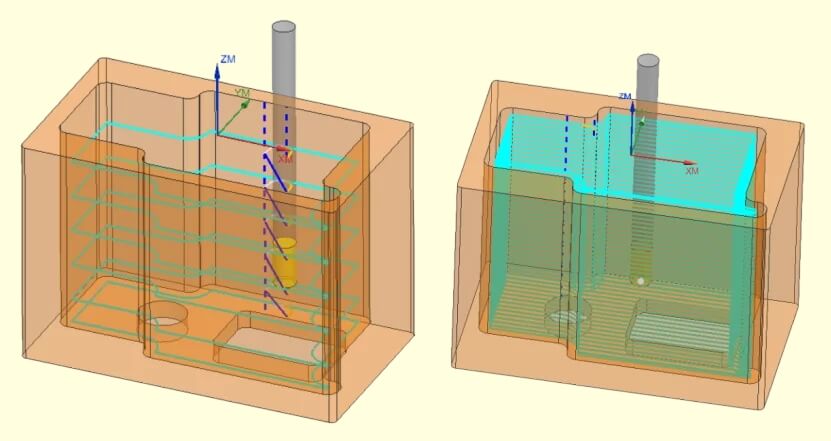

Przed rozpoczęciem obróbki należy zwizualizować, w jaki sposób narzędzie tnące dotrze do każdego elementu, aby zapewnić płynną pracę. Każda powierzchnia czołowa, kieszeń i otwór powinny mieć wolną drogę bez przeszkód. Głębokie lub ukryte elementy mogą wymagać niewielkich korekt projektowych, takich jak poszerzenie kąta lub przesunięcie elementu, aby umożliwić dopasowanie i wydajną pracę standardowych narzędzi.

Należy unikać konstrukcji, które zmuszają narzędzie do pracy pod stromymi kątami lub w ciasnych przestrzeniach przez długi czas. Takie warunki zwiększają wibracje i ugięcie narzędzia, co może wpływać na dokładność i wykończenie powierzchni. Zamiast tego należy podzielić złożone elementy na wiele płytszych przejść, z którymi z łatwością poradzą sobie krótsze i sztywniejsze narzędzia.

W przypadku wieloosiowych maszyn CNC należy wykorzystać ich zdolność do automatycznej zmiany położenia części. Poprawia to dostęp pod wieloma kątami i może zmniejszyć liczbę wymaganych ustawień. Nawet w przypadku Obróbka 5-osiowaOstre narożniki wewnętrzne lub zablokowane powierzchnie mogą ograniczać ruch narzędzia, więc utrzymywanie gładkich i otwartych projektów pomaga utrzymać wydajność i precyzję.

7. Optymalizacja mocowania pod kątem stabilności

Przed rozpoczęciem obróbki należy rozważyć sposób mocowania części. Każda część wymaga stabilnego punktu odniesienia, aby zapewnić spójne pozycjonowanie i wyrównanie. Złożone części mogą wymagać wielu ustawień, dlatego należy uwzględnić płaskie, dostępne powierzchnie, które można bezpiecznie zamocować bez blokowania narzędzia. Unikaj używania zakrzywionych lub cienkich powierzchni do mocowania, ponieważ mogą się one zginać lub odkształcać pod naciskiem.

Siły zacisku należy rozkładać równomiernie. Nierównomierny nacisk może zniekształcić część, szczególnie w przypadku cienkościennych sekcji. Miękkie szczęki, niestandardowe uchwyty lub stoły próżniowe są pomocne w przypadku delikatnych materiałów. Modułowe uchwyty dobrze sprawdzają się w przypadku prototypów lub małych partii, ponieważ można je szybko regulować między częściami.

W przypadku obróbki wieloosiowej należy zaplanować oprzyrządowanie umożliwiające dostęp do wszystkich krytycznych elementów. Dobrze zaprojektowane mocowanie zmniejsza liczbę zmian położenia, obniża błędy wyrównania i skraca czas cyklu.

Zwiększ wydajność obróbki i zminimalizuj kosztowne błędy dzięki specjalistycznemu wsparciu CNC. Skontaktuj się z nami już dziś aby porozmawiać o złożonym projekcie i otrzymać szybką, niezobowiązującą wycenę!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.