Czy masz trudności ze znalezieniem odpowiedniej metody tworzenia aluminiowych prototypów? Wybór najlepszej techniki może stanowić wyzwanie i wiązać się ze stratą czasu i pieniędzy, zwłaszcza gdy terminy są napięte. Wielu inżynierów boryka się z problemami związanymi z jakością, kosztami i czasem dostawy podczas tworzenia aluminiowych części do swoich projektów.

Prototypowanie aluminium wymaga określonych technik, aby uzyskać najlepsze wyniki. Pięć podstawowych metod to obróbka CNC, produkcja blach, odlewanie ciśnieniowe, druk 3D i wytłaczanie. Każda metoda ma unikalne zalety i ograniczenia w zależności od potrzeb projektu, wymagań ilościowych i ograniczeń budżetowych.

Chcesz mieć pewność, że wybierzesz odpowiednią metodę dla swojego następnego projektu? Przeanalizujmy szczegółowo każdą technikę, abyś mógł dokonać lepszego wyboru.

Popularne stopy aluminium odpowiednie do prototypowania

Wybór odpowiedniego stopu aluminium ma kluczowe znaczenie dla prototypowania. Różne stopy oferują unikalne właściwości, takie jak wytrzymałość, odporność na korozję i skrawalność. Poznaj pięć popularnych stopów aluminium stosowanych w prototypowaniu i ich kluczowe cechy.

Aluminium 3003: Wszechstronność i łatwość pracy

Aluminium 3003 jest jednym z najczęściej stosowanych stopów. Znany jest z doskonałej formowalności i odporności na korozję. Dzięki temu idealnie nadaje się do produkcji blach i spawania.

Nie jest tak wytrzymały jak niektóre inne stopy, ale doskonale nadaje się do prototypów, które muszą być lekkie i trwałe. Typowe zastosowania obejmują zbiorniki, szafkii części dekoracyjne.

Aluminium 6061: Najlepszy stop do obróbki skrawaniem

Aluminium 6061 jest ulubionym materiałem do obróbki CNC. Oferuje wyjątkową równowagę między wytrzymałością, spawalnością i odpornością na korozję. Stop ten nadaje się również do obróbki cieplnej, co poprawia jego właściwości mechaniczne.

Jest on powszechnie stosowany do produkcji elementów konstrukcyjnych, ram i części wymagających wysokiej precyzji. Jeśli prototyp ma być wytrzymały i łatwy w obróbce, 6061 to solidny wybór.

Aluminium 7075: wysoka wytrzymałość dla wymagających zastosowań

Aluminium 7075 to jeden z najmocniejszych dostępnych stopów aluminium. Ze względu na wysoki stosunek wytrzymałości do wagi, jest często stosowany w przemyśle lotniczym i wojskowym. Jest jednak mniej odporny na korozję niż inne stopy.

Stop ten jest idealny do prototypów, które muszą wytrzymać duże obciążenia lub naprężenia. Jednakże, 7075 jest trudniejszy w obróbce i spawać niż 6061.

Aluminium 6063: Doskonały do wytłaczania

Aluminium 6063 jest znane z gładkiego wykończenia powierzchni i doskonałej wytłaczalności. Jest powszechnie stosowany do produkcji profili architektonicznych, ram i elementów dekoracyjnych. Stop ten jest również odporny na korozję i łatwy do anodowania.

Jeśli Twój prototyp wymaga wytłaczania lub polerowania, 6063 to świetna opcja. Nie jest tak wytrzymały jak 6061 czy 7075, ale doskonale nadaje się do lekkich, estetycznych projektów.

Aluminium 5052: wytrzymałe i odporne na korozję

Aluminium 5052 jest wysoce odporne na korozję, szczególnie w środowisku morskim. Jest również wytrzymałe i łatwe w formowaniu, dzięki czemu nadaje się do produkcji blach i spawania.

Stop ten jest często używany do prototypów, które muszą działać w trudnych warunkach, takich jak sprzęt morski lub obudowy zewnętrzne. Nie jest Obróbka cieplnaale jego naturalna wytrzymałość i trwałość sprawiają, że jest to niezawodny wybór.

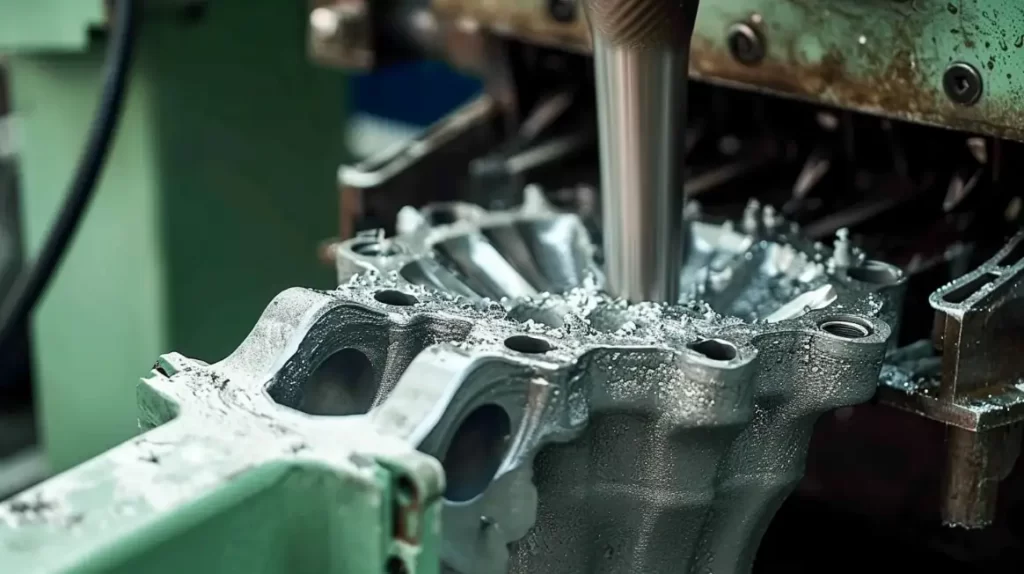

Metoda 1: Obróbka CNC

Obróbka CNC jest najpopularniejszą metodą tworzenia aluminiowych prototypów. Proces ten wykorzystuje sterowane komputerowo młyny i tokarki do usuwania materiału z litych bloków aluminium, aż do uzyskania pożądanego kształtu.

Proces CNC rozpoczyna się od programowania. Inżynierowie tworzą model 3D i konwertują go na kod G, który kieruje narzędziami tnącymi. Następnie maszyna postępuje zgodnie z tymi instrukcjami, aby wyciąć materiał z niezwykłą precyzją.

Plusy:

- Wysoka precyzja: Maszyny CNC mogą osiągać wąskie tolerancje, często w zakresie ±0,001 cala.

- Wszechstronność: Obróbka CNC działa z wieloma stopami aluminium. Może obsługiwać złożone geometrie i szczegółowe projekty.

- Prędkość: Po skonfigurowaniu maszyny CNC szybko produkują części.

- Wykończenie powierzchni: Obróbka CNC zapewnia gładkie wykończenie. Zmniejsza to zapotrzebowanie na dodatkowe polerowanie Lub wykończeniowy.

Cons:

- Koszt: Obróbka CNC może być kosztowna w przypadku jednorazowych prototypów. Koszt obejmuje konfigurację maszyny i odpady materiałowe.

- Ograniczenia projektowe: Niektóre wzory, takie jak głębokie kieszenie lub ostre rogi, mogą być trudne w obróbce.

Kiedy wybrać CNC dla aluminium?

Obróbka CNC jest doskonałym wyborem, gdy:

- Potrzebujesz precyzji: Obróbka CNC jest idealna, jeśli prototyp wymaga wąskich tolerancji lub drobnych szczegółów.

- Twój projekt jest złożony: Maszyny CNC mogą obsługiwać skomplikowane kształty i geometrie, których inne metody nie są w stanie wykonać.

- Potrzebujesz funkcjonalnych prototypów: Części obrabiane CNC są mocne i trwałe. Są idealne do testowania, jak część będzie działać w rzeczywistych warunkach.

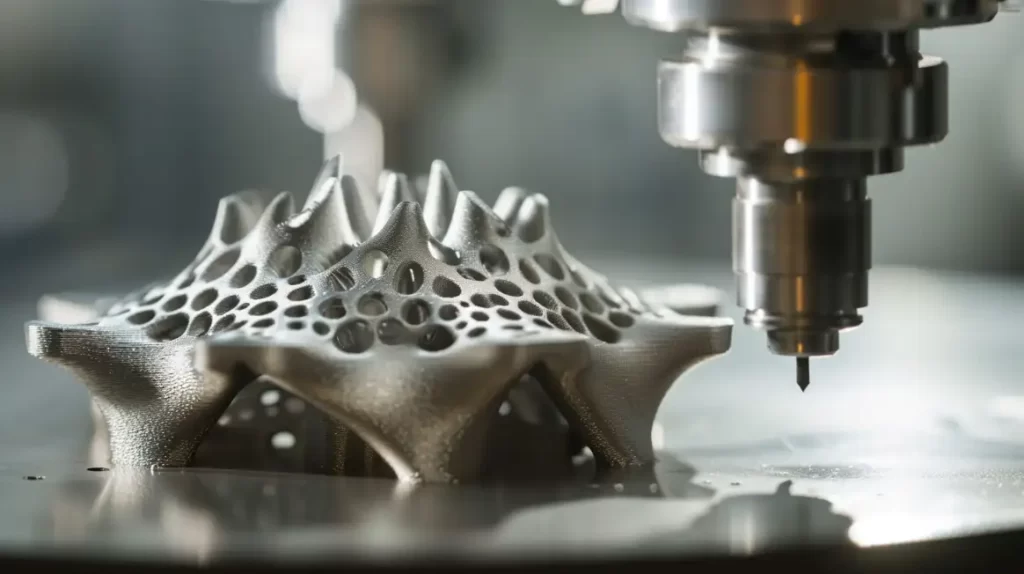

Metoda 2: Druk 3D

drukowanie 3d buduje części aluminiowe warstwa po warstwie bezpośrednio z projektów cyfrowych. Proces rozpoczyna się od cyfrowego modelu 3D części, który jest dzielony przez oprogramowanie na cienkie warstwy.

Drukarka 3D wykorzystuje laser lub wiązkę elektronów do topienia sproszkowanego aluminium. Podąża za wyciętym modelem, aby utworzyć każdą warstwę, łącząc je w celu utworzenia końcowej części. Metoda ta pozwala na uzyskanie złożonych geometrii, które są trudne do osiągnięcia przy tradycyjnej produkcji.

Plusy:

- Swoboda projektowania: Druk 3D może tworzyć skomplikowane kształty i struktury wewnętrzne.

- Prędkość: Druk 3D jest szybki w przypadku jednorazowych prototypów. Nie wymaga oprzyrządowania ani konfiguracji, dzięki czemu można szybko przejść od projektu do części.

- Wydajność materiałowa: W przeciwieństwie do obróbki CNC, druk 3D dodaje materiał tylko tam, gdzie jest to konieczne.

Cons:

- Ograniczenia siły: Części drukowane w 3D mogą nie być tak wytrzymałe, jak te wykonane przy użyciu obróbki CNC.

- Wykończenie powierzchni: Części wydrukowane w 3D często mają chropowatą powierzchnię. Mogą wymagać dodatkowego wykończenia, aby uzyskać gładki wygląd.

- Koszt dla dużych wolumenów: Druk 3D jest opłacalny w przypadku małych serii, ale może być kosztowny w przypadku dużych ilości.

Kiedy wybrać druk 3D?

Druk 3D to świetny wybór, gdy:

- Potrzebujesz złożonych projektów: Jeśli prototyp ma skomplikowane kształty lub cechy wewnętrzne, druk 3D może sobie z tym poradzić.

- Szybkość ma kluczowe znaczenie: Druk 3D jest idealnym rozwiązaniem w przypadku szybkiego czasu realizacji. Doskonale nadaje się do testowania koncepcji lub wprowadzania zmian w projekcie.

- Tworzysz jednorazowe prototypy: Druk 3D jest opłacalny w przypadku pojedynczych części lub małych partii.

Metoda 3: Odlewanie ciśnieniowe

Odlewanie ciśnieniowe polega na wtłaczaniu stopionego aluminium do stalowej formy, zwanej matrycą, pod wysokim ciśnieniem. Proces rozpoczyna się od podgrzania aluminium, aż stanie się płynne. Stopione aluminium jest następnie wtryskiwane do matrycy z dużą prędkością.

Gdy aluminium wypełni formę, szybko się ochładza i krzepnie. Matryca otwiera się, a część jest wyrzucana. Rezultatem jest precyzyjna, szczegółowa część o gładkim wykończeniu powierzchni. Matryce mogą być ponownie wykorzystane do produkcji wielu identycznych części.

Plusy:

- Wysoka precyzja: Odlewanie ciśnieniowe produkuje części o wąskich tolerancjach i drobnych szczegółach.

- Doskonałe wykończenie powierzchni: Części wychodzą z matrycy z gładkimi powierzchniami.

- Wysoka prędkość produkcji: Po wykonaniu matrycy części mogą być szybko produkowane.

- Wytrzymałość i trwałość: Części odlewane ciśnieniowo są mocne i trwałe. Są odporne na naprężenia i zużycie, dzięki czemu nadają się do tworzenia funkcjonalnych prototypów.

Cons:

- Wysoki koszt początkowy: Stworzenie matrycy jest kosztowne.

- Ograniczenia projektowe: Odlewanie ciśnieniowe działa najlepiej w przypadku części o jednolitej grubości ścianek. Złożone projekty mogą wymagać wielu matryc lub dodatkowej obróbki.

Kiedy wybrać odlewanie ciśnieniowe?

Odlewanie ciśnieniowe jest doskonałym wyborem, gdy:

- Potrzebujesz dużej objętości: Odlewanie ciśnieniowe jest opłacalne, jeśli planuje się produkcję wielu identycznych części.

- Precyzja i szczegółowość mają znaczenie: Odlewanie ciśnieniowe jest idealne dla prototypów, które wymagają drobnych szczegółów i wąskich tolerancji.

- Wykończenie powierzchni jest ważne: Odlewanie ciśnieniowe sprawdza się, gdy prototyp wymaga gładkiego wykończenia zaraz po wyjęciu z formy.

- Siła ma kluczowe znaczenie: Części odlewane ciśnieniowo są mocne i trwałe. Idealnie nadają się do funkcjonalnych prototypów, które muszą wytrzymywać obciążenia.

Metoda 4: Produkcja blach

Produkcja blach to wszechstronna i opłacalna metoda tworzenia aluminiowych prototypów. Arkusze te są przycinane do pożądanego kształtu za pomocą narzędzi takich jak lasery, nożyce lub stemple. Wycięte elementy są następnie wyginane lub formowane w wymagany kształt za pomocą pras krawędziowych lub rolek.

Dodatkowe procesy, takie jak spawanie, nitowanielub mocowanie może być wykorzystane do montażu wielu elementów. Ostatni etap często obejmuje procesy wykończeniowe, takie jak malowanie proszkowe Lub anodowanie w celu poprawy wyglądu i trwałości.

Plusy:

- Opłacalne: Produkcja blach jest przystępna cenowo dla prototypów i dużych serii produkcyjnych.

- Lekki i wytrzymały: Części z blachy aluminiowej są wytrzymałe, a jednocześnie lekkie.

- Szybka realizacja: Proste projekty mogą być wykonane szybko.

- Skalowalność: Produkcja blach sprawdza się zarówno w przypadku małych, jak i dużych ilości. Łatwo jest zwiększyć skalę produkcji w zależności od potrzeb.

Cons:

- Ograniczenia projektowe: Złożone kształty mogą wymagać dodatkowych procesów lub montażu.

- Grubość materiału: Grubość blachy aluminiowej może ograniczać opcje projektowe.

- Wykończenie powierzchni: Części blaszane, choć funkcjonalne, mogą wymagać dodatkowego wykończenia w celu uzyskania wypolerowanego wyglądu.

Kiedy wybrać produkcję blach?

Produkcja blach jest doskonałym wyborem, gdy:

- Potrzebujesz lekkich części: Blacha aluminiowa jest idealna do zastosowań, w których liczy się waga, takich jak obudowy lub wsporniki.

- Koszt jest priorytetem: Jeśli potrzebujesz ekonomicznego rozwiązania dla prototypów lub produkcji, produkcja blach jest idealnym rozwiązaniem.

- Praca z płaskimi lub prostymi kształtami: Produkcja blach doskonale sprawdza się w tworzeniu płaskich lub lekko zakrzywionych części. Gorzej sprawdza się w przypadku bardzo złożonych geometrii.

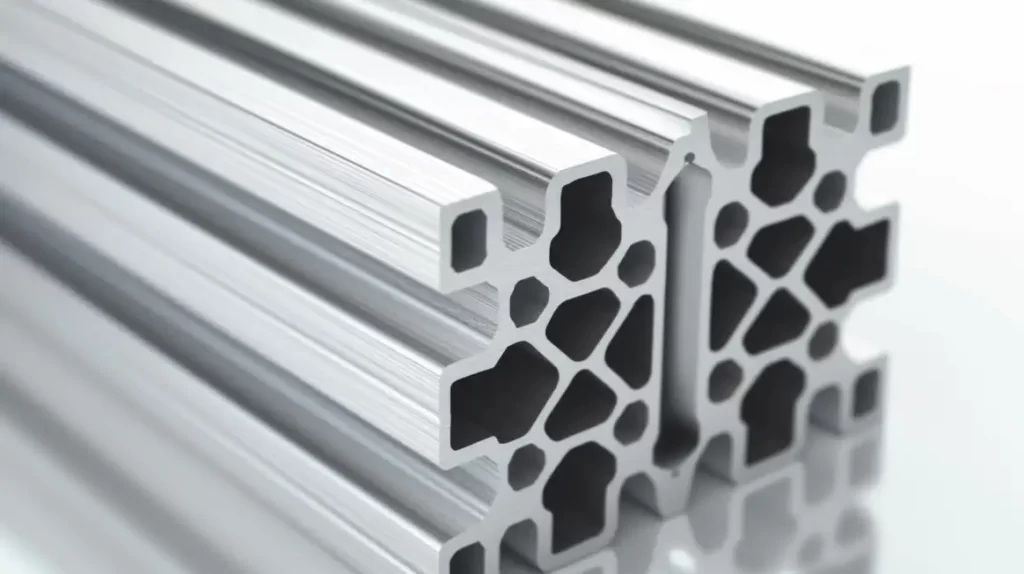

Metoda 5: Wytłaczanie aluminium

Wytłaczanie aluminium to popularna metoda kształtowania aluminium w określone profile. Polega ona na przetłaczaniu rozgrzanego aluminium przez formę w celu stworzenia długich, ciągłych kształtów.

W procesie wytłaczania aluminium kęs aluminium jest podgrzewany do wysokiej temperatury, aż stanie się miękki. Zmiękczone aluminium jest następnie przepychane przez matrycę za pomocą prasy hydraulicznej. Kształt matrycy określa profil produktu końcowego.

Plusy:

- Opłacalność w przypadku dużych serii: Wytłaczanie aluminium jest wydajne i tanie w przypadku dużych ilości po stworzeniu matrycy.

- Różnorodność kształtów: Może produkować szeroką gamę złożonych kształtów z wysoką precyzją.

- Lekka i wytrzymała: Wytłaczane aluminium jest wytrzymałe i lekkie, dzięki czemu idealnie nadaje się do wielu zastosowań.

- Dobre wykończenie powierzchni: Proces ten tworzy gładką, czystą powierzchnię, która jest łatwa do anodowania lub malowania.

Cons:

- Wysokie koszty początkowej konfiguracji: Tworzenie niestandardowych matryc może być kosztowne, co może nie być idealnym rozwiązaniem dla małych serii.

- Ograniczone do określonych kształtów: Chociaż wytłaczanie aluminium oferuje wiele opcji kształtów, nie nadaje się do każdego projektu.

- Może być powolny w przypadku prototypów: Choć wydajna w przypadku produkcji masowej, może być wolniejsza niż inne metody w przypadku małych ilości lub szybkiego prototypowania.

Kiedy wybrać wytłaczanie aluminium?

Wytłaczanie aluminium jest doskonałym wyborem, gdy:

- Potrzebujesz produkcji wielkoseryjnej: Wytłaczanie aluminium jest idealne do produkcji na dużą skalę, oferując stałą jakość i szybki czas realizacji przy konkurencyjnych kosztach.

- Tworzysz części o złożonych kształtach: Jeśli projekt obejmuje złożone profile lub przekroje, wytłaczanie aluminium może z łatwością dostosować je z dużą precyzją.

Zalety aluminiowych prototypów

Aluminium jest popularnym materiałem do prototypowania ze względu na swoją wytrzymałość, lekkość i wszechstronność. Oto niektóre z głównych zalet stosowania aluminium w prototypach.

Doskonała wydajność funkcjonalna

Aluminium jest znane ze swojej wysokiej wydajności w szerokim zakresie zastosowań. Zapewnia wyjątkową równowagę między wytrzymałością i wagą, dzięki czemu idealnie nadaje się do prototypów, które muszą być trwałe, ale nie mogą być zbyt ciężkie.

Doskonałe właściwości termiczne

Aluminium jest doskonałym przewodnikiem ciepła, dzięki czemu idealnie nadaje się do zastosowań wymagających wydajnego rozpraszania ciepła. Prototypy, takie jak radiatory lub żebra chłodzące, korzystają ze zdolności aluminium do szybkiego odprowadzania ciepła z krytycznych komponentów.

Opcje wykończenia powierzchni

Aluminium można łatwo poddać obróbce w celu uzyskania różnych wykończeń powierzchni. Niezależnie od tego, czy potrzebujesz gładkiego, wypolerowanego wyglądu, czy teksturowanej powierzchni dla lepszej przyczepności, aluminium może być anodowane, malowane lub powlekane, aby spełnić Twoje wymagania.

Opłacalne

Chociaż aluminium nie zawsze jest najtańszym materiałem na początku, jego opłacalność staje się widoczna z czasem. Aluminium jest powszechnie dostępne i łatwe w obróbce, co pomaga obniżyć koszty produkcji, zwłaszcza w przypadku większych partii.

Wysoka celność

Aluminium może być obrabiane do bardzo wąskich tolerancji, oferując wysoką dokładność dla prototypów. Jest to szczególnie ważne, gdy precyzja jest wymagana do testów funkcjonalnych lub produkcji końcowej.

Wybór odpowiedniej metody dla danego projektu

Decydując się na najlepszą metodę produkcji dla swojego projektu, należy wziąć pod uwagę kilka czynników. Przyjrzyjmy się kluczowym kwestiom, które należy wziąć pod uwagę przy wyborze.

Jakość materiałów

Jakość potrzebnego materiału odgrywa istotną rolę w wyborze odpowiedniej metody. Niektóre metody mogą zapewnić lepsze wykończenie lub bardziej wytrzymałe materiały, podczas gdy inne mogą nie oferować tego samego poziomu jakości. Zastanów się, czy Twój prototyp musi być odporny na naprężenia, wysoką temperaturę lub korozję.

Szybkość produkcji

Innym kluczowym czynnikiem jest to, jak szybko potrzebujesz prototypu lub produktu końcowego. Niektóre metody, takie jak druk 3D, są szybkie w przypadku małych partii. Inne metody, takie jak wytłaczanie aluminium, mogą trwać dłużej, ale działają lepiej w przypadku większych ilości.

Złożoność projektu

Złożoność projektu ma kluczowe znaczenie. Jeśli projekt zawiera wiele drobnych szczegółów, metody takie jak obróbka CNC lub druk 3D mogą być bardziej odpowiednie. W przypadku prostszych projektów, metody takie jak odlewanie ciśnieniowe lub wytłaczanie mogą być bardziej opłacalne i wydajne w produkcji masowej.

Potrzebna ilość

Ile części potrzebujesz? Liczba jednostek będzie miała wpływ na wybraną metodę. Metody takie jak druk 3D lub obróbka CNC sprawdzają się najlepiej w przypadku małych ilości lub jednorazowych prototypów. Metody takie jak odlewanie ciśnieniowe lub wytłaczanie aluminium są bardziej opłacalne w przypadku większych ilości.

Rozważania budżetowe

Budżet będzie miał wpływ na wybór metody. Niektóre metody, takie jak druk 3D, są przystępne cenowo w przypadku małych serii, ale mogą być drogie w przypadku dużych ilości. Inne metody (np. odlewanie ciśnieniowe) mogą wiązać się z wyższymi kosztami początkowymi ze względu na konieczność wykonania form.

Wnioski

Aluminium to wszechstronny materiał do prototypowania. Oferuje wytrzymałe, a jednocześnie lekkie rozwiązanie, dzięki czemu idealnie nadaje się do wielu projektów. Wybór metody zależy od projektu, szybkości produkcji i budżetu. Wybierając najlepszą metodę, można uzyskać wysokiej jakości prototyp, który pasuje do danego projektu.

Skontaktuj się z nami jeśli jesteś gotowy do rozpoczęcia prototypowania aluminium lub potrzebujesz pomocy w wyborze odpowiedniej metody. Nasz zespół jest tutaj, aby przeprowadzić Cię przez cały proces i zapewnić najlepsze wyniki dla Twojego projektu. Skontaktuj się z nami już dziś, aby rozpocząć!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.