Większość ludzi uważa, że 3-osiowa obróbka CNC jest wystarczająca. Ale gdy potrzebne są otwory pod kątem, złożone powierzchnie lub lepszy dostęp do trudnych elementów, 3 osie po prostu nie wystarczą. Wtedy właśnie wkracza obróbka CNC w 3+2 osiach. Metoda ta umożliwia precyzyjną obróbkę pod stałym kątem, zmniejszając liczbę ustawień i zwiększając dokładność.

Rozwiązuje wiele typowych problemów - mniej mocowania, mniej ustawień, większa dokładność. Zobaczmy teraz, jak to działa.

Czym jest obróbka CNC w 3+2 osiach?

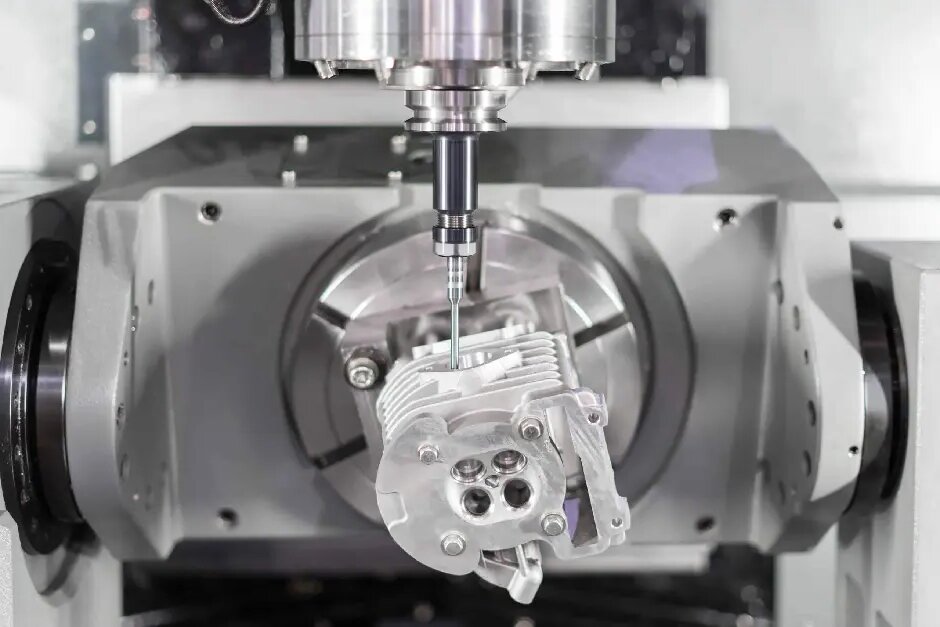

Obróbka 3+2 lub pozycyjna obróbka 5-osiowa oznacza, że część jest obracana do ustalonej pozycji za pomocą dwóch osi obrotowych. Po ustaleniu, narzędzie wykonuje cięcie za pomocą ruchu w trzech osiach. Osie obrotowe nie poruszają się podczas samego cięcia. Poruszają się tylko przed rozpoczęciem cięcia, aby ustawić część.

Pozwala to narzędziu uderzać w elementy pod odpowiednim kątem, unikając niewygodnych ustawień lub specjalnych uchwytów. Jest to przydatne w przypadku otworów na powierzchniach skośnych, głębokich kieszeni i złożonych konturów.

Wyjaśnienie osi obrotowych (osie A i B)

Oś A obraca się wokół osi X. Oś B obraca się wokół osi Y. Ruchy te przechylają część do przodu, do tyłu lub na boki.

Połączenie A i B pozwala maszynie zamocować część pod niemal dowolnym kątem. Pomaga to dotrzeć do powierzchni, które byłyby zablokowane w płaskiej konfiguracji.

Stół obrotowy lub głowica dostosowuje pozycję i pozostaje zablokowana podczas cięcia. Dzięki temu konfiguracja jest bardziej stabilna niż w przypadku pełnego frezowania 5-osiowego.

Pozycjonowanie pod stałym kątem a ruch ciągły

W obróbce 3+2 osie obrotowe przesuwają część do ustalonego kąta, a następnie zatrzymują się. Maszyna tnie, podczas gdy część pozostaje nieruchoma. Nazywa się to obróbką pozycyjną lub indeksowaną.

W pełnej obróbce 5-osiowej osie obrotowe poruszają się, podczas gdy narzędzie tnie. Jest to obróbka ciągła. Pozwala ona uzyskać gładsze wykończenie powierzchni i bardziej złożone kształty.

Stałe pozycjonowanie jest jednak bardziej stabilne. Zmniejsza również wibracje i ugięcie narzędzia, co pomaga wydłużyć jego żywotność i poprawia dokładność. Jest to idealne rozwiązanie, gdy nie potrzebujesz zakrzywionych powierzchni, ale nadal potrzebujesz dostępu do trudnych kątów.

Czym różni się 3+2 od 3-osiowego i 5-osiowego?

W Maszyna 3-osiowanarzędzie porusza się w kierunkach X, Y i Z. Nie może dotrzeć do pochylonych powierzchni, chyba że część zostanie zmieniona ręcznie. Ogranicza to dostęp i precyzję.

Kompletna obróbka 5-osiowa wykorzystuje wszystkie pięć osi - X, Y, Z, A i B - jednocześnie. Narzędzie i część mogą poruszać się razem podczas cięcia. Pozwala to na tworzenie złożonych kształtów w jednym przejściu. Kosztuje to jednak więcej i wymaga głębszej wiedzy programistycznej.

3+2 jest pomiędzy. Nie tnie wszystkimi pięcioma osiami jednocześnie. Wykorzystuje tylko dwie osie obrotowe do ustawienia części pod kątem, a następnie frezuje trzema osiami. Obniża to koszty i złożoność, oferując jednocześnie lepszy dostęp niż w przypadku 3 osi.

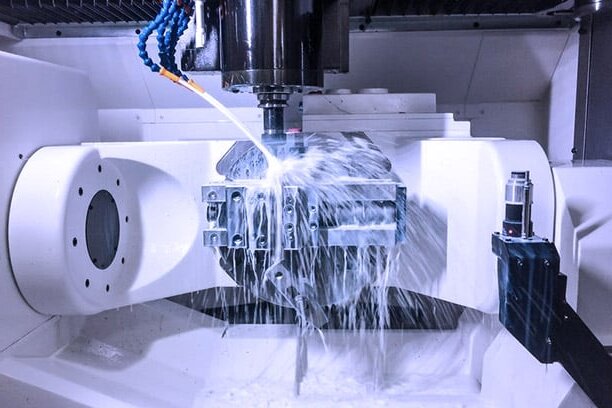

Jak działa obróbka CNC w osiach 3+2?

Obróbka CNC w 3+2 osiach polega na przechyleniu części, zablokowaniu jej w miejscu, a następnie obróbce jak w przypadku standardowego zadania 3-osiowego. Zapewnia to zasięg i elastyczność konfiguracji pięcioosiowych, ale przy prostszym programowaniu i niższym ryzyku.

Proces obróbki części krok po kroku

- Projektowanie części w CAD, w tym wszelkie elementy kątowe lub trudno dostępne.

- Zaimportuj model do oprogramowania CAM. Ustaw orientację narzędzia dla każdej powierzchni lub elementu.

- Wybierz kąt dla osi obrotowych (A i B), aby prawidłowo zorientować część.

- Blokada części w tej stałej pozycji pochylenia. Maszyna robi to za pomocą stołu obrotowego lub głowicy.

- Uruchom cykl obróbki przy użyciu standardowego ruchu w trzech osiach. Narzędzie porusza się w kierunkach X, Y i Z w celu wycięcia elementu.

- W razie potrzeby zmienić położenie. Jeśli istnieje wiele powierzchni kątowych, maszyna ponownie obraca część i powtarza proces.

Rola oprogramowania CAM w generowaniu ścieżki narzędzia

Oprogramowanie CAM odgrywa kluczową rolę. Definiuje ono kąty dla osi obrotowych i tworzy ścieżki narzędzia dla ruchu w trzech osiach. Oprogramowanie obsługuje obliczenia matematyczne w celu prawidłowego wyrównania narzędzia z każdą powierzchnią.

Nowoczesne systemy CAM obsługują strategie 3+2. W jednym programie można skonfigurować wiele orientacji. Każda orientacja otrzymuje swoją ścieżkę narzędzia. Maszyna wykonuje je jedna po drugiej.

Skraca to czas programowania i poprawia spójność. Pomaga również uniknąć kolizji poprzez symulację pozycji narzędzia i części przed cięciem.

Konfiguracja maszyny i wymagania dotyczące uchwytów roboczych

Konfiguracja dla 3+2 osiowej obróbki CNC wymaga stabilnego mocowania. Część musi być bezpiecznie trzymana podczas przechylania i cięcia. Każdy ruch może spowodować błędy lub uszkodzenia.

Większość maszyn wykorzystuje uchylny stół obrotowy lub obrotową głowicę. Konfiguracja musi umożliwiać pełny dostęp do części bez zakłóceń. Oprzyrządowanie powinno być kompaktowe i nie powinno blokować ścieżki narzędzia.

W razie potrzeby użyj miękkich szczęk lub niestandardowych uchwytów. Dokładność zależy od maszyny i tego, jak dobrze część jest utrzymywana podczas obrotu.

Korzyści z obróbki CNC w 3+2 osiach

Obróbka 3+2 zapewnia lepszy zasięg, mniej ustawień i płynniejsze rezultaty. Jest to mądry wybór, gdy potrzebne są elementy kątowe, ale nie jest wymagany koszt lub złożoność kompletnych systemów pięcioosiowych.

Bardziej złożone części w prosty sposób

Obróbka 3+2 osiąga kąty, których nie są w stanie osiągnąć maszyny 3-osiowe. Wycina złożone kształty w jednej konfiguracji. Nie trzeba już zmagać się z niewygodnymi pozycjami części lub wieloma mocowaniami.

Lepsza precyzja, gładsze wykończenia

Stały kąt oznacza mniej wibracji i bardziej spójne cięcia. Części wychodzą dokładniejsze i mają czystsze powierzchnie. Spędzisz mniej czasu na dodatkowych pracach wykończeniowych.

Szybsza produkcja z mniejszą liczbą ustawień

Zapomnij o ciągłym przestawianiu części. Maszyny 3+2 obsługują elementy o wielu kątach w jednym ustawieniu. Pozwala to znacznie skrócić czas produkcji w porównaniu do obróbki 3-osiowej.

Przyjazna dla budżetu alternatywa dla 5 osi

Uzyskaj możliwości 5-osiowe bez wysokiej ceny. Maszyny 3+2 są tańsze w zakupie i obsłudze. Są idealne, gdy potrzebne są cięcia pod kątem, ale nie wymagają jednoczesnego ruchu w 5 osiach.

Ograniczenia i wyzwania

Chociaż obróbka 3+2 oferuje wiele korzyści, nie jest idealnym rozwiązaniem dla każdego zadania. Niektóre części lub elementy nadal wymagają pełnego ruchu w pięciu osiach. Inne mogą być ograniczone przez narzędzie, maszynę lub konfigurację.

Nie nadaje się do ciągłej obróbki konturów

Obróbka 3+2 wykorzystuje stałe pozycjonowanie. Osie obrotowe przechylają część, a następnie blokują ją w miejscu. Ścieżka narzędzia pozostaje w standardowym ruchu trójosiowym. Działa to dobrze w przypadku płaskich powierzchni lub prostych kątów. Nie może jednak w sposób ciągły podążać za gładkimi krzywymi lub złożonymi konturami, które zmieniają kierunek.

Zasięg narzędzia i ryzyko kolizji

Pochylenie części w celu dotarcia do pochylonej powierzchni czołowej może wymagać dłuższego narzędzia. Dłuższe narzędzia mogą się wyginać lub wibrować, co wpływa na dokładność i wykończenie powierzchni. Ponadto niektóre kąty tworzą niewygodne ścieżki narzędzia. Zwiększa się ryzyko uderzenia w zaciski, osprzęt lub stół.

Złożoność kalibracji i konserwacji maszyn

Maszyny 3+2 wykorzystują stoły obrotowe lub głowice obrotowe. Wymagają one regularnej kalibracji, aby utrzymać je w jednej linii z osiami głównymi. Jeśli osie obrotowe tracą dokładność, wpływa to na całą konfigurację. Nawet niewielki błąd kąta nachylenia może zrujnować cięcie.

Typowe zastosowania

Obróbka w 3+2 osiach jest odpowiednia dla branż, w których liczy się precyzja i cechy kątowe. Dobrze sprawdza się w zadaniach wymagających złożonej geometrii, ale nie pełnego ruchu w pięciu osiach. Oto kilka kluczowych przypadków użycia.

Komponenty lotnicze

Obróbka 3+2 tworzy kompleks nawiasyuchwyty i obudowy dla przemysłu lotniczego. Obsługuje dokładne kąty wymagane dla komponentów skrzydeł i części silnika. Proces ten zapewnia wąskie tolerancje dla krytycznego sprzętu lotniczego.

Obróbka urządzeń medycznych

Producenci z branży medycznej wykorzystują 3+2 do produkcji precyzyjnych śrub kostnych, prowadnic implantów i narzędzi diagnostycznych. Możliwość obróbki pod kątem zapewnia czyste krawędzie i sterylne powierzchnie wymagane w urządzeniach medycznych.

Prototypy motoryzacyjne

Inżynierowie motoryzacyjni polegają na 3+2 przy tworzeniu prototypów skrzyń biegów i elementów zawieszenia. Szybko tworzy funkcjonalne prototypy z odpowiednio ustawionymi elementami do testowania.

Precyzyjne narzędzia i formy

Producenci form korzystają ze zdolności 3+2 do obróbki głębokich wnęk i złożonych kątów pochylenia. Precyzyjnie tworzy formy wtryskowe i narzędzia odlewnicze, skracając czas polerowania.

Konstrukcja do obróbki CNC w 3+2 osiach

Dobry projekt części sprawia, że obróbka jest szybsza, łatwiejsza i dokładniejsza. Podczas projektowania dla konfiguracji 3+2 osi należy wziąć pod uwagę, w jaki sposób część będzie nachylona, w jaki sposób narzędzia dotrą do powierzchni i jak uniknąć ryzykownych elementów.

Kluczowe wytyczne projektowe dla inżynierów

Zacznij od określenia, które elementy będą wymagały dostępu pod kątem. Pogrupuj je tak, aby mogły być obrabiane z tej samej pochylonej pozycji.

Utrzymuj krytyczne powierzchnie pod dostępnymi kątami. Projektuj płaskie powierzchnie, które można łatwo wyrównać do nachylenia obrotowego. Unikaj konstrukcji, które wymagają ciągłych zmian kąta.

Planuj w oparciu o standardowe długości narzędzi. Nie umieszczaj kluczowych elementów zbyt głęboko wewnątrz części lub daleko od podstawy oprzyrządowania.

Minimalizacja ostrych narożników wewnętrznych. Należy stosować promienie odpowiadające standardowym rozmiarom frezów palcowych, aby zmniejszyć zużycie narzędzia i skrócić czas obróbki.

Unikanie podcięć i interferencji narzędzi

Unikaj elementów za ścianami lub pod powierzchniami, chyba że masz specjalne narzędzia. Standardowe frezy trzpieniowe nie są w stanie dotrzeć do podcięć, chyba że planowane jest pochylenie części.

Po przechyleniu należy sprawdzić, czy nie występują kolizje między narzędziem, wrzecionem i częścią. Użyj oprogramowania CAM do symulacji ścieżek narzędzia pod każdym kątem.

Zaprojektuj uchwyty tak, aby pozostawały z dala od strefy cięcia. Wąskie, kompaktowe zaciski i niestandardowe miękkie szczęki pomagają zmniejszyć zakłócenia podczas przechylania części.

Tolerowanie i planowanie wymiarów

Należy wiedzieć, które elementy będą obrabiane w tej samej orientacji. Zgrupuj te elementy w tym samym obszarze tolerancji.

Należy unikać stosowania wąskich tolerancji na różnych powierzchniach kątowych. Zmiany nachylenia części mogą powodować przesunięcia wyrównania. Trudniej jest utrzymać ścisłe tolerancje w wielu pozycjach.

Użyj GD&T (Geometric Dimensioning and Tolerancing), aby kontrolować sposób pomiaru części. Upewnij się, że tolerancje odpowiadają temu, co jest realistyczne w konfiguracjach 3+2.

Wnioski

3+2-osiowa obróbka CNC łączy w sobie prostotę 3-osiowego cięcia z dodatkową elastycznością dwóch osi obrotowych o stałym kącie. Umożliwia pochylanie części i obróbkę pod wieloma kątami w jednym ustawieniu. Jest to opłacalne i praktyczne rozwiązanie dla złożonych zadań, które nie wymagają pełnego ruchu w pięciu osiach.

Potrzebujesz części z otworami kątowymi, fazkami lub elementami wielopowierzchniowymi? Skontaktuj się z nami już teraz, aby uzyskać szybkie i dokładne rozwiązania w zakresie obróbki skrawaniem dostosowane do potrzeb Twojego projektu.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.