Elk project heeft zijn drukpunten. Strakke deadlines. Moeilijke materialen. Complexe vormen. Als het gaat om metaalbewerking, is vervormen waar deze problemen snel opduiken. Als de vervorming niet goed is, presteert het eindproduct niet. Het goede nieuws? Plaatmetaal omvormen biedt je vele manieren om metaal nauwkeurig en snel te vormen, zolang je maar de juiste methode kiest.

Dit artikel beschrijft de belangrijkste methodes, gereedschappen en toepassingen van plaatvormen. Blijf lezen om te leren welke optie het beste bij je volgende project past.

Wat is plaatvormen?

Plaatvorming is een manier om metaal te vormen zonder materiaal te verwijderen. Het gebruikt machines om kracht uit te oefenen op een metalen plaat. Deze kracht zorgt ervoor dat het metaal buigt, uitrekt of zich vormt in de gewenste vorm.

Het metaal blijft heel. Het splintert of breekt niet. In plaats daarvan vloeit het en rekt het uit onder druk. Gangbare vormmethodes zijn buigen, stampen, dieptrekken en rolvormen. Elke methode is geschikt voor verschillende onderdeelgroottes, vormen en productiebehoeften.

Gevormde metalen onderdelen zijn overal: in auto's, apparaten, elektronica en medische apparatuur. Vervormen is de sleutel tot het bouwen van sterke, lichte en betaalbare producten.

Basisprincipes van plaatbewerking

Vervormen werkt omdat metaal onder kracht van vorm verandert. Voor de beste resultaten is het belangrijk om te weten hoe metaal zich gedraagt en wat het vormvermogen beïnvloedt.

Gedrag van materialen onder spanning

Wanneer metaal onder druk staat, reageert het op twee manieren. Eerst verzet het zich tegen de kracht. Als de kracht vervolgens sterk genoeg is, begint het van vorm te veranderen.

Deze reactie is afhankelijk van het soort metaal, de dikte en de manier waarop het is bewerkt. Zachtere metalen buigen gemakkelijker. Hardere hebben meer kracht nodig.

Hoeveel het metaal kan buigen of uitrekken voordat het barst, wordt vervormbaarheid genoemd. Hoe hoger de vervormbaarheid, hoe gemakkelijker het te vormen is.

Elastische vs. plastische vervorming

Er is sprake van elastische vervorming als het metaal buigt maar na het wegvallen van de kracht weer zijn oorspronkelijke vorm aanneemt. Dit gebeurt bij lage spanningen.

Er is sprake van plastische vervorming wanneer het metaal in de nieuwe vorm blijft nadat de kracht verwijderd is. Dit is het doel in de meeste vervormingsprocessen.

Om onderdelen te vormen, moet de kracht het metaal voorbij de elastische grens duwen naar plastische vervorming. Deze permanente verandering geeft het metaal zijn nieuwe vorm.

Factoren die de vervormbaarheid beïnvloeden

Veel dingen hebben invloed op hoe goed een metaal zich kan vormen. Deze omvatten:

- Materiaalsoort (aluminium, staal, koper)

- Dikte van de plaat

- Korrelrichting in het metaal

- Temperatuur tijdens het vormen

- Oppervlaktegesteldheid (glad of ruw)

Hogere temperaturen en gladdere oppervlakken verbeteren vaak de vervormbaarheid. Sommige metalen vormen zich ook beter als de korrels in dezelfde richting lopen als de buiging.

Technieken voor het vormen van plaatmetaal

Plaatvormen omvat een verscheidenheid aan methodes om vlakke metalen platen om te vormen tot bruikbare onderdelen. Elke techniek heeft specifieke toepassingen afhankelijk van de vorm, dikte en sterkte van het eindproduct.

Buigen

Van alle plaatbewerkingsprocessen, buigen is een van de meest voorkomende. Hierbij wordt het metaal langs een rechte lijn vervormd zonder te barsten of te snijden. Deze techniek wordt gebruikt om hoeken, bochten en vouwen te maken. Meestal wordt een afkantpers of een plooimachine gebruikt om de buiging uit te voeren.

Veel industrieën, waaronder de auto-industrie, de bouw en elektronica, gebruiken buigen om frames, beugels en behuizingen te maken. Het helpt bij het maken van stijve structuren uit vlakke platen met behoud van de sterkte en functie van de onderdelen.

De materiaaldikte speelt een belangrijke rol in het buigproces. Dikkere metalen vereisen meer kracht en sterker gereedschap. De buigradius moet ook overeenkomen met het materiaaltype en de materiaaldikte. Dit helpt scheuren, rimpelen of kromtrekken tijdens het vormen voorkomen.

Stempelen en Ponsen

Stempelen en ponsen zijn snelle, herhaalbare methodes om plaatmetaal te snijden of te vormen. Bij deze processen wordt een gereedschap (pons) in het metaal gedrukt met behulp van een matrijs eronder. Bij het ponsen worden delen van de plaat verwijderd om gaten of vormen te maken. Stempelen kan het metaal ook buigen of in reliëf maken.

Deze methoden worden veel gebruikt in massaproductie voor onderdelen zoals afdekkingen, panelen en elektronische behuizingen. De auto- en apparatenindustrie vertrouwen erop voor fabricage op hoge snelheid.

Gereedschapontwerp, perssnelheid en metaalsoort beïnvloeden het resultaat. Met progressieve matrijzen kunnen meerdere bewerkingen in één cyclus worden uitgevoerd, wat tijd bespaart en de consistentie van het werkstuk verbetert.

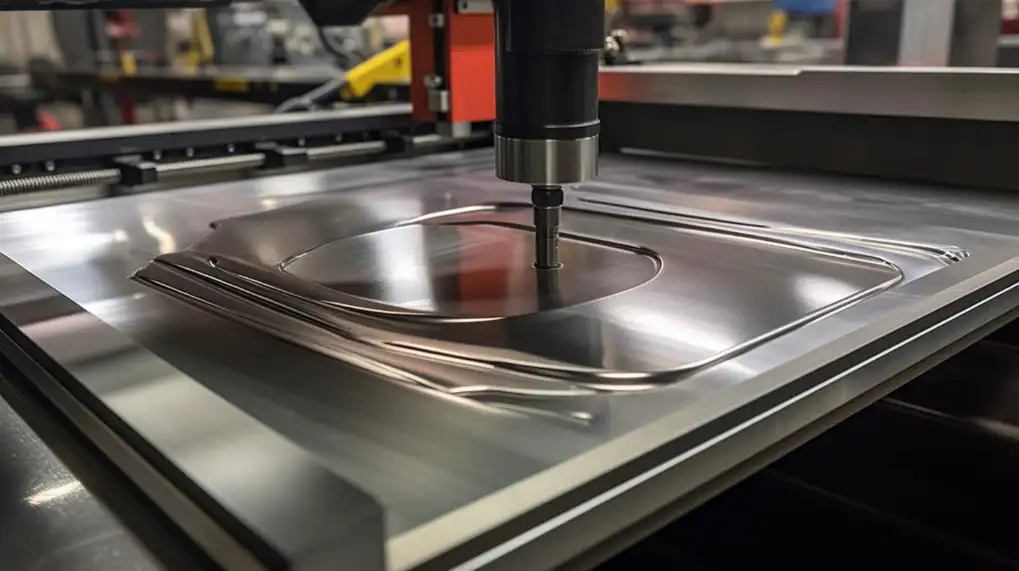

Diep tekenen

Diepe tekening rekt plaatmetaal uit tot een holle of diepe vorm zonder het te splijten. Een pons duwt de plaat in een matrijsholte en vormt zo voorwerpen zoals blikken, gootstenen en batterijhouders. Deze methode maakt naadloze en sterke vormen met dunne wanden mogelijk.

Het wordt vaak gebruikt in de voedingsmiddelen-, medische en auto-industrie. Blank houders worden gebruikt om het metaal vlak te houden tijdens het trekken, waardoor rimpels worden voorkomen. Vaak wordt smering toegevoegd om wrijving te verminderen.

Het proces werkt het beste met taaie materialen. Een goed matrijsontwerp en gecontroleerde druk zijn essentieel om scheuren of dunner worden te voorkomen.

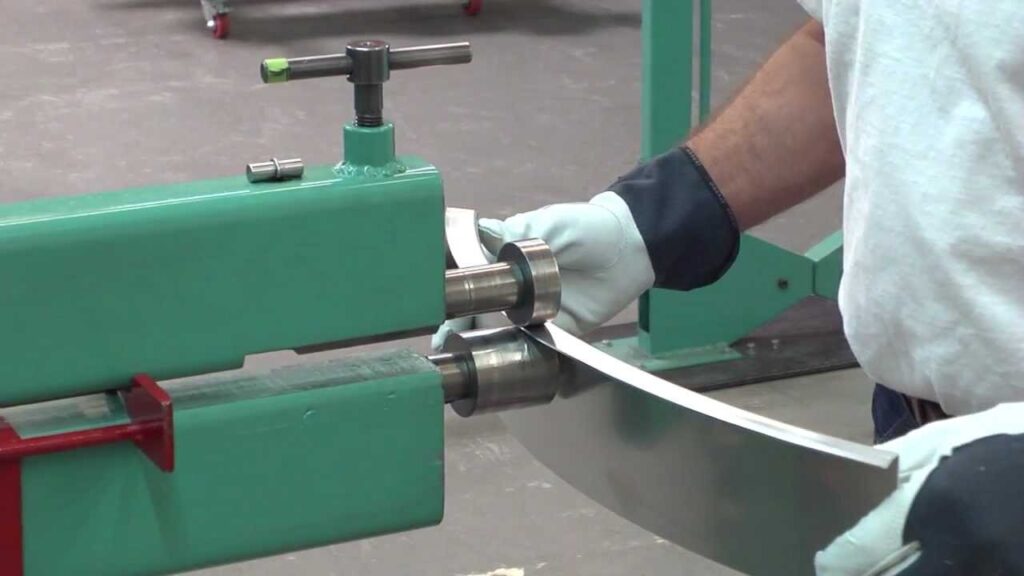

Rolvorming

Rolvorming vormt lange stroken metaal door ze door een reeks rollen te voeren. Elke rol buigt de plaat een beetje meer tot de uiteindelijke vorm is bereikt. Deze methode is ideaal om onderdelen te maken met een consistent profiel over de hele lengte.

Het wordt veel gebruikt voor het maken van metalen dakbedekking, rails, raamkozijnen en structurele steunen. Het biedt hoge productiesnelheden en minimaal materiaalafval.

Rolvormen werkt het best met dunne metalen platen. Het instellen kost tijd, maar verloopt efficiënt voor grote volumes.

Rekken

Rekvormen gebogen oppervlakken door de metalen plaat over een mal te trekken. De plaat wordt aan de randen vastgeklemd en uitgerekt terwijl er kracht wordt uitgeoefend. Hierdoor worden grote, gladde vormen gemaakt met een minimale hoeveelheid gereedschap.

Het wordt gebruikt in ruimtevaart- en autopanelen waar sterkte en een gladde afwerking van cruciaal belang zijn. Het proces helpt bij het verkrijgen van een strakke pasvorm en vermindert de noodzaak voor lassen of bevestigingsmiddelen.

Alleen kneedbare metalen kunnen worden uitgerekt zonder te barsten. De juiste spanning en het juiste gereedschapontwerp zijn nodig om uitdunnen en breken te voorkomen.

Hydrovormen

Hydrovormen vormt metaal door middel van vloeistofdruk in plaats van massieve ponsen. Een metalen plaat wordt in een matrijs geplaatst en onder hoge druk in vorm geduwd. Dit maakt complexe en lichte onderdelen van uniforme dikte mogelijk.

Het wordt veel gebruikt in fietsframes, auto-onderdelen en keukengerei. Het proces vermindert het aantal verbindingen of lassen dat nodig is.

Hydrovormen geeft meer ontwerpvrijheid en een betere oppervlakteafwerking. Het werkt het beste met zachte en kneedbare metalen zoals aluminium, koper en roestvrij staal.

Spinnen

Spinnen vormt ronde, symmetrische vormen door een metalen schijf rond te draaien op een draaibank. Een wals duwt tegen de schijf en vormt deze over een mal of vorm. Zo ontstaan kegels, koepels en cilinders.

Spinnen wordt gebruikt in verlichting, kookgerei en ruimtevaarttoepassingen. Het kan handmatig worden gedaan voor prototypes of met CNC voor massaproductie.

Het proces werkt goed voor dunne platen en geeft een glad oppervlak. De druk van het gereedschap en de rotatiesnelheid moeten gecontroleerd worden om scheuren of dunner worden te voorkomen.

Extrusie

Extrusie duwt metaal door een matrijs om lange, uniforme dwarsdoorsneden te vormen. Hoewel het gebruikelijker is voor staven, kunnen sommige plaatachtige vormen ook geëxtrudeerd worden, afhankelijk van het profiel.

Het wordt gebruikt in toepassingen zoals koellichamen, LED-behuizingen en structurele steunen. Extrusie zorgt voor een schone oppervlakteafwerking en een nauwkeurige vorm.

Dit proces werkt het beste met zachtere metalen zoals aluminium. Een goede koeling en het ontwerp van de matrijs helpen een consistente kwaliteit te behouden.

Krullenbol

Krullen rolt de rand van een plaat in een lus of spoel. Dit maakt scherpe randen glad en maakt het onderdeel sterker. Het wordt vaak gebruikt in deksels, deurranden en decoratieve sierlijsten.

Het proces verbetert de veiligheid en geeft het onderdeel een afgewerkt uiterlijk. Rollen of aangepaste matrijzen worden gebruikt om de gekrulde rand te vormen.

Krullen vereist nauwkeurige controle om te voorkomen dat het metaal splijt. Het materiaal moet buigzaam genoeg zijn om te rollen zonder te barsten.

Gereedschappen en uitrusting voor vervormen

Vervormen is afhankelijk van het juiste gereedschap. Elk stuk gereedschap speelt een sleutelrol in het nauwkeurig en efficiënt vormen van onderdelen.

Kantpersen en vormpersen

Kantpersen buigen metalen platen met behulp van een pons en matrijs. Ze zijn er in handmatige, hydraulische en CNC types.

Hydraulische modellen bieden een betere controle. CNC kantpersen bieden een hogere precisie en snellere instelling. Vormpersen zijn grotere machines die metaal stampen, ponsen of trekken. Ze gebruiken een grote kracht om onderdelen in een enkele slag of in meerdere stappen vorm te geven.

Matrijzen, stempels en gereedschapsmaterialen

Matrijzen en ponsen bepalen de vorm van het metaal. De stempel oefent druk uit. De matrijs ondersteunt de plaat en bepaalt de uiteindelijke vorm.

Gereedschap moet sterk en slijtvast zijn. Gangbare materialen zijn gereedschapstaal, hardmetaal en geharde legeringen.

De keuze van gereedschap beïnvloedt nauwkeurigheid, herhaalbaarheid en kosten. Goed ontworpen gereedschap vermindert ook uitval en insteltijd.

CNC-machines en automatiseringsintegratie

CNC technologie bestuurt machines met behulp van digitale instructies. Bij het vormen stellen CNC systemen hoeken, kracht en positie nauwkeurig in. CNC afkantpersen kunnen programma's opslaan voor verschillende jobs, wat het wisselen versnelt.

Automatisering voegt robots, toevoerapparaten en sensoren toe. Dit vermindert menselijke fouten, verhoogt de snelheid en ondersteunt 24/7 productie.

Materiaal Overwegingen

Het juiste metaal kiezen maakt het verschil. Elk materiaal gedraagt zich anders tijdens het vervormen. Laten we eens kijken naar de meest voorkomende opties en hun eigenschappen.

Gebruikelijke metalen in vervormingen

Roestvrij staal

Roestvrij staal is bestand tegen corrosie en gaat lang mee. Het is moeilijker te vormen dan gewoon staal, maar werkt goed voor medische apparatuur en keukenapparatuur. Gebruik het als je sterkte en roestbescherming nodig hebt.

Koolstofstaal

Koolstofstaal is sterk en goedkoop. Het buigt en vormt gemakkelijk, waardoor het perfect is voor auto-onderdelen en de bouw. Hoe meer koolstof het heeft, hoe sterker maar minder vervormbaar het wordt.

Gegalvaniseerd staal

Dit is koolstofstaal gecoat met zink. De coating voorkomt roest terwijl het staal zijn sterkte behoudt. Gebruik het voor buitenproducten zoals dakbedekking of elektriciteitskasten.

Aluminiumlegeringen

Aluminium is licht en gemakkelijk te vormen. Verschillende legeringen bieden verschillende sterktes. Voor vliegtuigonderdelen en drankblikjes wordt vaak aluminium gebruikt omdat het niet roest en licht is.

Koper en messing

Deze metalen geleiden elektriciteit en warmte goed. Ze zijn zacht en vormen zich gemakkelijk tot buizen of elektrische onderdelen. Messing is stijver dan koper, maar nog steeds bewerkbaar.

Titanium

Titanium is erg sterk maar moeilijk te vormen. Het is licht en corrodeert niet, dus wordt het gebruikt in de ruimtevaart en medische implantaten. Verwacht hogere kosten en speciale gereedschappen.

Materiaaleigenschappen die het vervormen beïnvloeden

Vervormbaarheid en vervormbaarheid

Vervormbaarheid betekent hoeveel een metaal kan uitrekken. Kneedbaarheid is hoe goed het plat wordt zonder te barsten. Koper is zeer kneedbaar, terwijl titanium dat minder is. Meer kneedbare metalen vormen beter complexe vormen.

Opbrengststerkte en versteviging

De vloeigrens is het moment waarop metaal permanent begint te buigen. Sommige metalen worden harder als je ze bewerkt (werkharding). Aluminium wordt snel hard, terwijl zacht staal dit langzaam doet.

Dikte- en maatnormen

Dikker metaal is sterker maar moeilijker te vormen. Het diktegetal wordt kleiner naarmate het metaal dikker wordt. Bijvoorbeeld:

- 18 gauge = ongeveer 1,2 mm dik

- 22 gauge = ongeveer 0,8 mm dik

- 24 gauge = ongeveer 0,6 mm dik

Dunne platen (24+ gauge) buigen gemakkelijk maar deuken wel. Dikke platen (minder dan 18 gauge) hebben krachtige machines nodig. Controleer altijd de limieten van je vormapparatuur voordat je een dikte kiest.

Belangrijke parameters in plaatwerk vormen

Metaal nauwkeurig vormen hangt af van een aantal belangrijke waarden. Deze parameters helpen ervoor te zorgen dat het uiteindelijke onderdeel overeenkomt met het ontwerp en goed functioneert in zijn toepassing.

K-Factor

Metaal nauwkeurig vormen hangt af van een aantal belangrijke waarden. Deze parameters helpen ervoor te zorgen dat het uiteindelijke onderdeel overeenkomt met het ontwerp en goed functioneert in zijn toepassing.

- Typisch bereik: 0,3 tot 0,5

- Zachtere metalen = lagere K-factor

- Hardere metalen = hogere K-factor

- Gebruik het om vlakke patroonafmetingen te berekenen voordat je gaat buigen. Een verkeerde K-factor betekent dat je onderdeel te lang of te kort wordt.

Krommingsstraal (R)

De radius van de bocht is de afstand van het midden van de bocht tot het binnenoppervlak. Een kleine radius geeft een scherpe bocht, terwijl een grote radius een vloeiende curve creëert.

- De minimale radius is afhankelijk van het materiaal en de dikte

- Te klein = scheuren aan de buitenkant van de bocht

- Vuistregel: R moet minstens gelijk zijn aan de plaatdikte

- Gebruik voor roestvrij staal 2 tot 3 keer de dikte. Aluminium kan strakkere radii aan.

Krommingstoeslag en krommingstoeslag

Buigaftrek en Buigtoelage worden gebruikt om de vlakke lengte voor het buigen te berekenen. Ze houden rekening met hoe het metaal uitrekt of samendrukt tijdens het buigen.

- Buigtoeslag = lengte van de neutrale as in het buiggebied

- Bochtaftrek = bedrag dat van de totale lengte moet worden afgetrokken

- Bereken met:

- Doorbuigingstolerantie = hoek × (π/180) × (straal + K-factor × dikte)

Springback

Springback gebeurt wanneer het metaal na het buigen lichtjes terugkeert naar zijn oorspronkelijke vorm. Dit wordt veroorzaakt door het elastische herstel van het materiaal.

- Terugveringshoek = verschil tussen gebogen en uiteindelijke hoeken

- Hardere materialen veren meer terug

- Typische compensatie: 2-5° overbuiging

- Test voor precisiewerk eerst met afvalmateriaal om de exacte terugvering te bepalen.

Ontwerpoverwegingen voor gevormde onderdelen

Een goed onderdeelontwerp helpt productieproblemen voorkomen. Het verlaagt ook de kosten en verbetert de kwaliteit van het onderdeel. Deze ontwerpregels zijn gebaseerd op hoe metaal zich gedraagt tijdens het vervormen.

Ontwerpen voor maakbaarheid

Onderdelen moeten gemakkelijk te vormen zijn met standaardgereedschappen en -processen. Complexe vormen of krappe bochten kunnen speciaal gereedschap vereisen of de productie vertragen. Door ontwerpen eenvoudig te houden, bespaart u tijd en geld.

Vermijd vormen die moeilijk te buigen of te bereiken zijn met gereedschap. Houd de vormen consistent en maak eenvoudige uitlijning en verwerking mogelijk. Ontwerp vanaf het begin met productie in gedachten.

Gebruik waar mogelijk standaard materiaaldiktes en -radii. Dit verlaagt de kosten en helpt bij de inkoop. Vermijd diepe trekken of krappe hoeken die kunnen leiden tot scheuren of barsten.

Minimum radii en toegestane buiging

Gebruik altijd een buigradius die overeenkomt met of groter is dan de materiaaldikte. Scherpe bochten kunnen het onderdeel doen barsten of extra spanning veroorzaken. Dikkere materialen hebben een grotere radius nodig.

Houd de minimale binnenradius minstens gelijk aan de plaatdikte. Dit helpt de sterkte van het materiaal te behouden en voorkomt defecten.

Gebruik de juiste waarden voor de buigtoeslag bij het maken van vlakke patronen. Dit zorgt ervoor dat de afgewerkte maat nauwkeurig is na het vormen. Houd rekening met het materiaaltype en de K-factor bij het berekenen van de toleranties.

Plaatsing van gaten en vervormingscontrole

Plaats gaten of uitsparingen niet te dicht bij bochten. Buigen in de buurt van een gat kan het gebied uitrekken of vervormen. Als regel geldt: houd gaten minstens 1,5 keer de materiaaldikte weg van een buiglijn.

Gaten kunnen van vorm veranderen na het buigen. Plan de hele positie om hiermee rekening te houden. Pons indien nodig de gaten na het buigen voor een betere nauwkeurigheid.

Houd randen zoals inkepingen, gleuven of hoeken glad. Scherpe randen kunnen spanningspunten veroorzaken en leiden tot scheuren. Afgeronde randen en geleidelijke rondingen helpen de kracht gelijkmatiger te verdelen.

Toepassingen van gevormd plaatmetaal

Gevormd plaatstaal wordt in veel industrieën gebruikt. Het creëert sterke, lichtgewicht onderdelen die gemakkelijk in grote aantallen te produceren zijn.

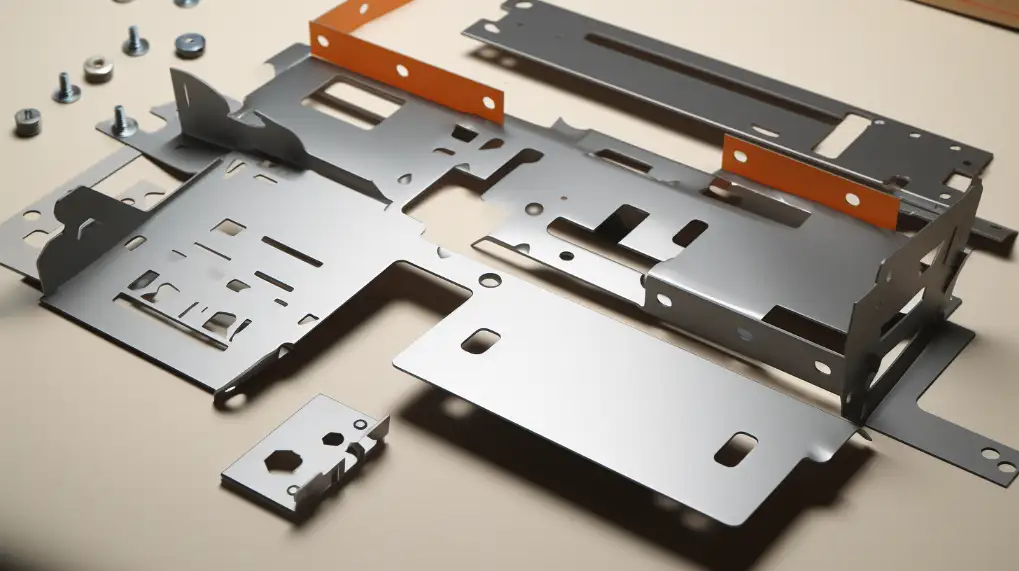

Behuizingen, beugels en panelen

Vormen is ideaal voor het maken van elektriciteitskasten, montagebeugelsen bedieningspanelen. Deze onderdelen hebben nauwkeurige bochten, schone randen en een goede sterkte nodig. Ze worden veel gebruikt in consumentenelektronica, telecomsystemen en industriële apparatuur.

Carrosseriedelen

Auto's gebruiken veel gevormde metalen onderdelen - deuren, spatborden, motorkappen en vloerpanelen. Stempelen en dieptrekken creëren gladde, gebogen vormen die voldoen aan veiligheids- en stijlvereisten. Vormen maakt ook de snelle productie van grote volumes met consistente kwaliteit mogelijk.

Ruimtevaart en elektronische behuizingen

De ruimtevaart gebruikt gevormd aluminium en titanium voor huidpanelen, kanalen en beugels. Het proces houdt de onderdelen licht maar sterk. Het maakt ook complexe vormen zonder naden mogelijk. Elektronische producten vertrouwen op kleine, gevormde metalen behuizingen voor bescherming en warmteregeling.

Conclusie

Plaatvormen vormt plat metaal tot bruikbare onderdelen met behulp van kracht en nauwkeurig gereedschap. Gebruikelijke methodes zijn buigen, stampen, dieptrekken en rolvormen. De keuze hangt af van de vorm, het volume en het materiaal van het onderdeel.

Hulp nodig bij het vormen van plaatwerk op maat? Praat met onze experts om een offerte aanvragen of technische ondersteuning krijgen voor uw volgende plaatbewerkingsproject.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.