Hebt u een productieproces nodig waarmee u efficiënt naadloze, sterke en lichte onderdelen kunt maken? Veel industrieën worden geconfronteerd met uitdagingen bij het produceren van complexe, duurzame onderdelen zonder afbreuk te doen aan kwaliteit of kosten. Traditionele methoden schieten vaak tekort bij het vormen van ingewikkelde vormen of het behouden van de materiaalintegriteit, wat leidt tot hogere kosten en productievertragingen.

Dieptrekken is een betrouwbare manier om metalen platen te vormen tot precieze, holle vormen met uitzonderlijke sterkte en minimaal afval, waardoor het ideaal is voor verschillende toepassingen. Laten we eens kijken hoe dit proces werkt, wat de voordelen zijn en waarom het zo wijdverbreid is.

Overzicht Dieptrekproces

Dieptrekken is een essentiële techniek in de moderne productie, waarmee naadloze, duurzame metalen onderdelen kunnen worden gemaakt. Inzicht in het proces, de materialen en gereedschappen is de sleutel tot precisie en efficiëntie.

Wat is dieptrekken?

Dieptrekken transformeert vlak plaatmetaal in driedimensionale holle vormen door middel van een mechanisch vervormingsproces. Als de diepte van het getrokken onderdeel groter is dan de diameter, is er sprake van dieptrekken.

Een pons forceert een metalen vorm in een matrijsholte met behoud van materiaaldikte. Het proces creëert naadloze, uniforme onderdelen met gladde, afgeronde hoeken voor producten variërend van auto-onderdelen tot gootstenen.

Belangrijkste onderdelen

- Punch: Vormt de interne vorm door het metaal te duwen

- Sterven: Bepaalt de externe vorm met een holte die iets breder is dan de pons

- Blanco houder: Oefent druk uit om kreuken te voorkomen

- Blanco metaal: Het uitgangsmateriaal voor vlakke platen

Materiaalkeuze

De keuze van het materiaal heeft een grote invloed op het succespercentage. Gangbare materialen zijn onder andere:

- Aluminium

- Roestvrij staal

- Messing

- Koper

Belangrijkste functies van matrijzen bij dieptrekken

- Vormgeven aan het materiaal: De matrijs bepaalt de externe geometrie van het afgewerkte onderdeel door het materiaal te geleiden terwijl het in de holte stroomt.

- Materiaalstroom beheren: De juiste speling in de matrijs zorgt voor een soepele beweging van het metaal, waardoor defecten zoals kreuken of scheuren tot een minimum worden beperkt.

- Nauwkeurigheid van afmetingen garanderen: De geometrie van de matrijs zorgt voor een uniforme dikte en precieze afmetingen van het eindproduct.

- Defecten verminderen: Eigenschappen zoals ingangsradii en smeersystemen helpen overmatig dunner worden, splijten of krassen in het oppervlak te voorkomen.

Hoe werkt dieptrekken?

Het dieptrekproces omvat verschillende stappen. De belangrijkste stappen staan hieronder:

Stap 1: Blanking en matrijsplaatsing

Het proces begint met het snijden van een vlakke metalen plaat uit een grotere plaat. Deze blenk wordt vervolgens voorzichtig over de matrijsholte geplaatst.

Stap 2: Grijpen

Een stomp- of schachthouder oefent gecontroleerde druk uit om de stomp vast te zetten.

Stap 3: Uitrekken binnen de matrijs

De stempel daalt en dwingt de blenk in de matrijsholte. Het materiaal stroomt radiaal naar binnen terwijl het zich uitrekt over de radii van de stempel en de matrijs.

Tijdens dit stadium krimpt de flens en verandert de blenk in een holle vorm waarvan de bodem, wanden en flens zijn gedefinieerd.

Stap 4: Onderdeel verwijderen

Als het vormen klaar is, trekt de stempel zich terug en duwt een uitwerpmechanisme het afgewerkte onderdeel uit de matrijsholte.

Het onderdeel wordt dan opgestuurd voor extra nabewerkingsprocessen, zoals bijsnijden of reinigen, om precieze afmetingen en oppervlaktekwaliteit te verkrijgen.

Soorten dieptrekbewerkingen

Dieptrekbewerkingen variëren in complexiteit, van eenvoudige processen in één fase tot ingewikkelde sequenties in meerdere fasen die complexe vormen creëren.

Enkelvoudig trekken vs. meervoudig trekken

Met enkelvoudige trekbewerkingen worden onderdelen gemaakt met een diepte-diameterverhouding van minder dan 2:1. Deze methode werkt goed voor eenvoudige vormen die in één bewerking gevormd kunnen worden, zoals ondiepe kopjes of basiscontainers.

Meerdere trekkingsbewerkingen zijn nodig als:

- De diepte van het onderdeel is groter dan tweemaal de diameter

- Complexe geometrieën zijn vereist

- De totale reductie overschrijdt de materiaallimieten

Dieptrekken in meerdere fasen

Meerfasentrekken omvat een reeks progressieve bewerkingen om de uiteindelijke vorm te bereiken. Sommige onderdelen kunnen tot 15 of meer tekenbewerkingen nodig hebben om de gewenste afmetingen te bereiken.

Belangrijkste voordelen van dieptrekken

Dieptrekken is een vooraanstaand proces voor het vormen van metaal, dat uitzonderlijke resultaten oplevert in meerdere productieaspecten.

Hoge productie-efficiëntie

Zodra de tooling is ingesteld, maakt dieptrekken snelle, geautomatiseerde productie mogelijk met minimale stilstandtijd.

Hoge precisie en consistentie

Het stabiele proces zorgt voor minimale dimensionale variaties, waardoor nauwkeurige, herhaalbare resultaten worden gegarandeerd die voldoen aan de strenge eisen voor kwaliteitscontrole.

Kosteneffectiviteit voor complexe vormen

Het proces minimaliseert materiaalverspilling door het grootste deel van het plaatmetaal te gebruiken. Na de initiële investering in gereedschap blijven de productiekosten laag.

Kracht en duurzaamheid

Tijdens het dieptrekken wordt het metaal hard, wat de structurele integriteit verbetert.

Wanneer dieptrekken gebruiken?

Dieptrekken blinkt uit in specifieke productiescenario's waar precisie, efficiëntie en kwaliteit van het grootste belang zijn.

Vereisten voor grote volumes

Dieptrekken wordt zeer kosteneffectief bij de productie van grote hoeveelheden onderdelen. Zodra de tooling is ingesteld, levert het proces snelle cyclustijden en continue productiemogelijkheden.

Complexe geometrieën

Het proces is optimaal om te creëren:

- Naadloze holle vormen

- Onderdelen met gesloten uiteinden

- Onderdelen die een lekvrije constructie vereisen

- Asymmetrische ontwerpen

Onderdeelspecificaties

Het proces is het meest geschikt wanneer:

- De diepte van het onderdeel is groter dan de straal

- Uniforme wanddikte is vereist

- Er is een hoge structurele integriteit nodig

Kostenoverwegingen

Dieptrekken is het voordeligst wanneer:

- Productievolumes van meer dan 10.000 stuks

- Productie op lange termijn is gepland

- Complexe vormen vereisen meerdere bewerkingen met andere methoden

Oorzaken en preventie van veelvoorkomende defecten

Defecten in dieptrekken kunnen de productkwaliteit en efficiëntie in gevaar brengen, maar inzicht in de oorzaken is de eerste stap naar preventie. Laten we eens kijken naar veelvoorkomende problemen en praktische oplossingen om ze aan te pakken.

Rimpelend

Oorzaken: Rimpels ontstaan door drukspanningen in de flens of zijwand tijdens dieptrekken. Factoren zijn onder andere lage druk in de voorvormhouder, overmatige materiaalstroom, onjuiste matrijsradius en ongelijke wrijving.

Preventie:

- Oefen optimale druk uit op de blenkhouder om de materiaalstroom te regelen.

- Gebruik een matrijsontwerp met de juiste radii om de spanningsverdeling in balans te brengen.

- Zorg voor goede smering om wrijving te verminderen.

- Optimaliseer de geometrie en dikte van de matrijs om overtollig materiaal te minimaliseren.

Uitdunnen en scheuren

Oorzaken: Uitdunnen en scheuren zijn het gevolg van overmatige trekspanningen, vooral in hoeken of randen, waar het materiaal extreem uitrekt. Een slecht matrijsontwerp of onvoldoende smering kan deze problemen verergeren.

Preventie:

- Gebruik zachtere matrijsgeometrieën om de spanning gelijkmatig te verdelen.

- Optimaliseer de kracht van de blenkhouder om overmatig uitrekken te voorkomen.

- Breng hoogwaardige smering aan om wrijving en slijtage te verminderen.

- Pas de reductieverhoudingen aan om binnen de materiaalgrenzen te blijven.

Defecten aan het oppervlak

Oorzaken: Oppervlaktedefecten zoals krassen of gereedschapsmarkeringen ontstaan door wrijving tussen de blenk en de gereedschapsoppervlakken of onjuiste behandeling van materialen.

Preventie:

- Gladde matrijs- en ponsoppervlakken behouden door polijsten of oppervlaktebehandelingen.

- Gebruik geschikte smeermiddelen om contactwrijving tot een minimum te beperken.

- Gereedschap regelmatig inspecteren en onderhouden op slijtage of schade.

Oor

Oorzaken: Oorvorming ontstaat door anisotropie in de korrelstructuur van het materiaal, wat leidt tot ongelijkmatige rek tijdens het vervormen. Er vormen zich pieken (oren) langs de randen van het getrokken deel.

Preventie:

- Gebruik materialen met een uniforme korrelstructuur om anisotropie te verminderen.

- Pas de blenkoriëntatie aan ten opzichte van de walsrichting voor een evenwichtige rek.

- Knip overtollig materiaal weg na het tekenen om oren efficiënt te verwijderen.

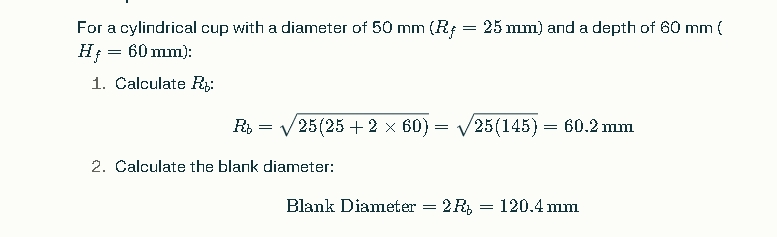

Dieptrekberekeningen in plaatbewerking

Nauwkeurige berekeningen zijn cruciaal bij dieptrekken om het juiste materiaalgebruik te garanderen, defecten te minimaliseren en de gewenste afmetingen van het onderdeel te verkrijgen. Hieronder vindt u een stapsgewijze handleiding voor maatberekeningen voor dieptrekken van onderdelen.

Berekening van de grootte

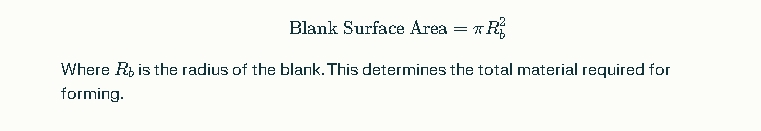

Stap 1: Oppervlakte berekenen

De eerste stap is het berekenen van de oppervlakte van de blenk. Voor een ronde blenk is de formule

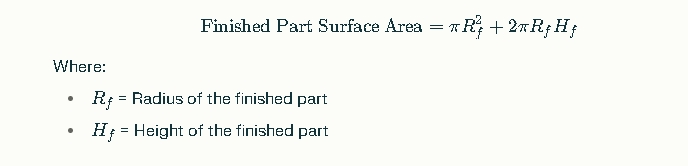

Stap 2: Oppervlakteberekening afgewerkt werkstuk

Bereken vervolgens de oppervlakte van het afgewerkte onderdeel (bijvoorbeeld een cilindrische beker). De formule is:

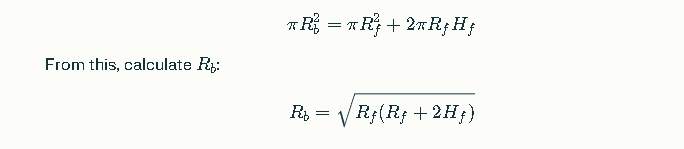

Stap 3: Houd beide oppervlakken gelijk

Stel de oppervlakte van de blenk gelijk aan de afgewerkte onderdelen om zeker te zijn van het juiste materiaalgebruik. Deze relatie zorgt voor minimale verspilling en nauwkeurige afmetingen van de matrijs:

Voorbeeld berekening

Extra overwegingen

- Trekkingsverminderingsratio (DRR): Bepaalt hoeveel tekenfasen nodig zijn. Als DRR bijvoorbeeld 0,5 is, wordt de diameter in elke stap met de helft verkleind tot de uiteindelijke grootte is bereikt.

- Dikte materiaal: Zorg ervoor dat de dikte consistent blijft tijdens de berekeningen om scheuren of kreuken te voorkomen.

Alternatieve processen

Wanneer dieptrekken niet ideaal is, kunnen alternatieve metaalvormprocessen zoals hydrovormen, spinnen en fabricage unieke voordelen bieden.

Hydrovormen

Hydrovormen gebruikt vloeistof onder hoge druk om metalen platen of buizen in ingewikkelde vormen te gieten. Het blinkt uit in het produceren van lichtgewicht, naadloze onderdelen met complexe geometrieën.

Spinnen

Bij metaalspinnen wordt plaatmetaal met behulp van rollen over een draaiende doorn gevormd. Dit proces is het beste voor axisymmetrische onderdelen zoals koepels of kegels.

Fabricage

Fabricage combineert snijden, buigen, lassenen monteren om onderdelen te maken van grondstoffen. Het is zeer veelzijdig maar arbeidsintensiever dan andere methoden.

Conclusie

Dieptrekken is een betrouwbare en efficiënte methode om naadloze metalen onderdelen van hoge kwaliteit te produceren. De precisie, kosteneffectiviteit en veelzijdigheid maken het tot een keuze voor veel industrieën.

Wil je dieptrekken verkennen voor je volgende project? Neem contact met ons op vandaag nog om je wensen te bespreken en deskundige begeleiding op maat te krijgen!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.