Nog voor een klant uw gegevensblad leest, ziet hij het oppervlak van uw product. In veel industrieën, van medische apparatuur en energiesystemen tot industriële behuizingen, wordt de eerste indruk gevormd door hoe schoon, consistent en verfijnd het oppervlak lijkt.

Zelfs als een onderdeel aan alle maattoleranties voldoet, kunnen zichtbare krassen, vlekken of coatingdefecten nog steeds leiden tot afkeur. Volgens meerdere kwaliteitsonderzoeken bij toeleveranciers is 20-30% van de afkeuringen bij de productie van plaatwerk te wijten aan cosmetische problemen in plaats van functionele defecten. Deze afkeuringen leiden vaak tot herbewerkingen, geschillen met klanten of garantieclaims, die allemaal voorkomen kunnen worden door duidelijke en consistente visuele inspectienormen.

Cosmetische inspectie overbrugt de kloof tussen technische precisie en waargenomen kwaliteit. Als het correct wordt uitgevoerd, zet het subjectieve beoordelingen van het uiterlijk om in meetbare criteria die zowel het vertrouwen van de klant als de productie-efficiëntie verbeteren.

Waarom cosmetische inspectie belangrijk is

Visuele standaarden dienen als een gedeelde taal tussen leveranciers en klanten en vergemakkelijken effectieve communicatie en samenwerking. Ze definiëren wat acceptabel is, wat twijfelachtig is en wat moet worden afgewezen, waardoor dubbelzinnigheid in elke productiestap wordt verminderd.

De belangrijkste voordelen zijn:

- Minder geschillen en vertragingen bij inspecties door gekwantificeerde acceptatiegrenzen.

- Hogere opbrengst door overinspectie of onterechte afkeur tot een minimum te beperken.

- Snellere goedkeuring van klanten tijdens Eerste artikelinspectie (FAI) of PPAP-inzendingen.

- Verbeterde merkperceptieConsistente afwerkingen weerspiegelen vakmanschap en kwaliteitscontrole.

Voor inkopers betekent een consistent uiterlijk betrouwbaarheid. Voor fabrikanten betekent het minder onenigheid, snellere doorvoer en voorspelbaardere productiekosten.

Inzicht in cosmetische inspectie bij plaatbewerking

Cosmetische inspectie richt zich op visuele kenmerken, zoals de gladheid van het oppervlak, de uniformiteit van de kleur, de kwaliteit van de coating en de afwezigheid van oneffenheden, in plaats van op structurele afmetingen of pasvorm. Het zorgt ervoor dat het product niet alleen goed presteert, maar ook kijkt professioneel gemaakt.

Objectieve vs. subjectieve inspectie

Terwijl dimensionale inspectie afhankelijk is van gereedschappen zoals schuifmaten en CMM'scosmetische inspectie berust op menselijke visuele beoordeling. Dat oordeel moet gestandaardiseerd worden om inconsistentie te voorkomen. Bijvoorbeeld:

- Als je een geborsteld roestvrijstalen paneel bij helder daglicht bekijkt, zie je vlekken die onzichtbaar zijn onder schemerige fabriekslampen.

- Een glanzend gepoedercoat onderdeel kan er vanuit de ene hoek perfect uitzien, maar vanuit een andere hoek sinaasappelhuid vertonen.

Door duidelijke kijkvoorwaarden, acceptatiecriteria en visuele voorbeelden vast te stellen, zetten fabrikanten subjectieve waarneming om in herhaalbare inspectiestappen.

Oppervlakteclassificatie in cosmetische normen

Niet alle oppervlakken van een plaatmetalen onderdeel vereisen dezelfde cosmetische kwaliteit. Om de inspectie te richten op waar het echt belangrijk is, worden oppervlakken gewoonlijk gecategoriseerd op zichtbaarheid en functie.

| Oppervlakteklasse | Definitie | Typische locatie | Visuele vereisten |

|---|---|---|---|

| Klasse A | Goed zichtbaar voor de eindgebruiker | Voorpanelen, afdekkingen, buitenschalen | Geen zichtbare defecten bij normaal zicht |

| Klasse B | Gedeeltelijk zichtbaar tijdens gebruik | Zijpanelen, achterkappen | Kleine oneffenheden aanvaardbaar |

| Klasse C | Verborgen tijdens normaal gebruik | Interne frames, montagegebieden | Gematigde cosmetische tolerantie |

| Klasse D | Volledig verborgen of niet-decoratief | Beugels, binnensteunen | Alleen functionele bescherming |

Deze classificatie stelt ingenieurs in staat om verwachtingen vroeg in het ontwerpproces te specificeren en stelt inspecteurs in staat om de meest kritieke oppervlakken prioriteit te geven.

Veel voorkomende cosmetische defecten in plaatwerkonderdelen

Typische defectcategorieën zijn onder andere:

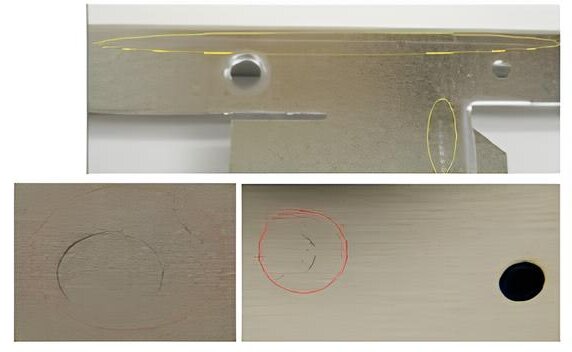

- Krassen en slijtage - Veroorzaakt door manipulatie of schuiven tegen gereedschap; zichtbaarheid hangt af van het type afwerking.

- Deuken en putjes - Vaak door impact tijdens het vormen van of montagegeëvalueerd op diepte en grootte.

- Vlekken of verkleuring - Gekoppeld aan oxidatie, koelmiddelresten of onvolledige reiniging.

- Coatingdefecten - Sinaasappelhuid, speldenprikken of ongelijkmatige dekking die de reflectie of kleurconsistentie beïnvloeden.

- Verontreinigingen en vingerafdrukken - Meestal het gevolg van handmatige verwerking tijdens het afwerkingsproces; ze kunnen de hechting verstoren.

Een enkele kras van 0,2 mm kan onaanvaardbaar lijken op een gepolijst roestvrij stalen paneel, maar onzichtbaar zijn op een mat afgewerkt aluminium paneel. Dit benadrukt het belang van context-gestuurde cosmetische evaluatie.

Acceptatie- en afkeurcriteria definiëren

Zodra defecten bekend zijn, moeten normen meetbaar worden. Het kwantificeren van limieten zorgt voor eerlijkheid, duidelijkheid en herhaalbaarheid bij elke visuele inspectie.

Kwantitatieve defectdrempels

Elke oppervlakteklasse (A-D) moet gedefinieerde grenzen hebben voor de grootte, het aantal en de afstand van defecten. Dit maakt snelle, objectieve en verdedigbare inspectiebeslissingen mogelijk.

Hieronder staat een voorbeeldkader dat vaak wordt toegepast bij de productie van precisieplaatwerk. Waarden kunnen variëren afhankelijk van de eisen van de klant, het type afwerking en de gebruiksomgeving van het product.

| Type defect | Klasse A (zeer zichtbaar) | Klasse B (semi-zichtbaar) | Klasse C (Verborgen/Intern) |

|---|---|---|---|

| Krassen | ≤ 0,2 mm breed, ≤ 5 mm lang, max 2 per 100 cm² | ≤ 0,5 mm breed, ≤ 10 mm lang | Toegestaan indien niet scherp of diep |

| Deuken / putjes | Niet toegestaan | ≤ 0,3 mm diep, ≤ 2 mm dia, max 1 per 100 cm² | Toegestaan indien functie niet beïnvloed |

| Vlekken / Verkleuring | Geen zichtbaar op standaardafstand | Lichte, gelijkmatige verkleuring aanvaardbaar | Toegestaan |

| Coatingdefecten | Gladde, uniforme film, geen speldenprikken | Kleine sinaasappelschil toegestaan | Toegestaan als de coatingdekking intact is |

| Kleurvariatie | ΔE ≤ 1,0 | ΔE ≤ 2,0 | ΔE ≤ 3,0 |

ΔE staat voor kleurafwijking gemeten met spectrofotometrie, een methode die veel wordt gebruikt bij kwaliteitscontrole van coatings.

Deze kwantitatieve structuur zet "er goed uitzien" om in iets meetbaars, waardoor er minder discussie ontstaat en zowel de klant als de fabrikant dezelfde acceptatienorm hanteren.

Standaard kijkomstandigheden

De menselijke visuele waarneming ondergaat aanzienlijke veranderingen als reactie op variaties in verlichting, afstand en kijkhoek. Daarom staan gecontroleerde kijkomstandigheden centraal in elk professioneel cosmetisch inspectieproces.

| Parameter | Standaard instellen | Doel / Achtergrond |

|---|---|---|

| Kijkafstand | 45-60 cm van oppervlak | Simuleert typische oogafstand gebruiker |

| Kijkhoek | 45° ten opzichte van oppervlak | Verbetert de zichtbaarheid van textuur- en glansdefecten |

| Verlichting | Neutraal wit (4000-5000 K), 1000 ± 200 lux | Bootst daglichtomstandigheden na |

| Inspectietijd | Max. 5 seconden per zone | Voorkomt overcontrole en vermoeidheid |

| Achtergrond | Mat neutraal grijs | Vermijdt kleurvervorming |

Sommige fabrikanten gebruiken lichtcabines of inspectietunnels om deze parameters consistent na te bootsen. Volgens studies over kwaliteitstechniek kan het standaardiseren van verlichtingsomstandigheden de subjectieve beoordelingsvariatie tussen inspecteurs met meer dan 25% verminderen.

Visuele referentievoorbeelden en digitale bibliotheken

Op tekst gebaseerde specificaties alleen kunnen de cosmetische verwachtingen niet volledig overbrengen. Om de consistentie te versterken, gebruiken de meeste kwaliteitsteams referentiemonsters of fotografische visuele standaarden:

- Fysieke monsters: Panelen met zowel aanvaardbare als onaanvaardbare omstandigheden, gebruikt bij de training van inspecteurs.

- Digitale bibliotheken: Hoge-resolutiefoto's of 3D-scans opgeslagen in een gedeelde database, waardoor afstemming tussen verschillende locaties mogelijk is voor wereldwijde leveranciers.

- Interactieve hulpmiddelen: Sommige faciliteiten integreren nu touchscreentabletten of AR-gebaseerde viewers die real-time beelden vergelijken met digitale referentiepanelen.

Een goed onderhouden bibliotheek zorgt ervoor dat elke inspecteur oppervlakken evalueert aan de hand van dezelfde benchmark, zelfs op meerdere productielocaties.

Pro Tip: Het digitaliseren van je referentiesysteem verbetert niet alleen de consistentie, maar biedt ook traceerbaar visueel bewijs tijdens klantenaudits of claimbeoordelingen.

Cosmeticastandaarden integreren in kwaliteitsmanagementsystemen (QMS)

Een visuele standaard heeft geen waarde als hij op papier blijft staan. Door het in te bedden in het QMS wordt inspectie een gecontroleerd proces.

Hoe cosmetische standaarden passen in het QMS-raamwerk?

Bij ISO 9001-gecertificeerde activiteiten moet elke producteigenschap - visueel of dimensionaal - zijn defgeïnventariseerd, gemeten en geverifieerd. Cosmetische inspectie volgt hetzelfde principe.

Hieronder staat een vereenvoudigde weergave van hoe cosmetische vereisten geïntegreerd zijn in een typische productiekwaliteitskringloop:

Ontwerp en engineering → Procesplanning → Fabricage → Oppervlaktebehandeling → Visuele inspectie → Documentatie → Feedback van de klant → Continue verbetering

Elke fase speelt een rol:

- Ontwerp en engineering: Definieer zichtbaarheidsklassen van oppervlakken (A-D) op tekeningen en specificeer afwerkingsvereisten (bijv. geborsteld, mat of met poedercoating).

- Procesplanning: Stel hanterings- en beschermingsnormen op om krassen of deuken tijdens de fabricage te voorkomen.

- Inspectie en documentatie: Voer eindcontroles uit onder gedefinieerde lichtomstandigheden, met behulp van referentiemonsters en defectlogboeken.

- Feedback van klanten: Verzamel feedback van audits of veldretours om acceptatiedrempels en training te verfijnen.

Door visuele inspectie in deze lus op te nemen, begrijpt elke afdeling dat uiterlijke kwaliteit net zo meetbaar is als maatnauwkeurigheid.

Rollen en verantwoordelijkheden binnen teams

Een duidelijke definitie van eigenaarschap voorkomt hiaten in de verantwoordelijkheid. In omgevingen met een hoge mix aan plaatwerk worden de volgende rollen vaak gedefinieerd:

| Rol | Primaire verantwoordelijkheden |

|---|---|

| Ontwerpingenieur | Definieert zichtbare zones en afwerkingsspecificaties in CAD-tekeningen. |

| Kwaliteitsingenieur | Ontwikkelt inspectiechecklists, onderhoudt referentiestandaarden en zorgt voor kalibratie van verlichting en weergaveopstellingen. |

| Productie Operator | Gaat zorgvuldig om met materialen, gebruikt beschermfolie en meldt zichtbare defecten onmiddellijk. |

| Inspecteur / QA technicus | Voert visuele controles uit, registreert de resultaten en classificeert defecten naar type en ernst. |

| Projectmanager / Klantenservice | Communiceert acceptatiecriteria tijdens RFQ- en goedkeuringsfasen om verwachtingen op elkaar af te stemmen. |

Voorbeeld: Als er een kras ontstaat op een klasse A-oppervlak, registreert het QA-team dit in het defecttracking-systeem, terwijl de engineering het ontwerp van de armatuur en de verpakking controleert om herhaling te voorkomen.

Deze afstemming minimaliseert communicatiefouten en zorgt ervoor dat iedereen - van de operators op de werkvloer tot de projectingenieurs - de visuele kwaliteitsverwachtingen begrijpt.

Documentatie en traceerbaarheid

Cosmetische inspecties zijn niet alleen visuele waarnemingen; het zijn gedocumenteerde verslagen die deel uitmaken van traceerbaar kwaliteitsbewijs.

Elk inspectieblad bevat meestal:

- Naam en datum inspecteur

- Oppervlakteklasse (A/B/C/D)

- Type defect, hoeveelheid en grootte

- Fotobewijs voor elk defect

- Dispositie (geaccepteerd / opnieuw bewerkt / afgewezen)

In digitale systemen worden deze records automatisch gekoppeld aan FAI (First Article Inspection) en PPAP (Production Part Approval Process) rapporten. Dankzij deze integratie kunnen klanten in één enkel document de naleving van zowel afmetingen als cosmetica controleren.

Een recente casestudy van een wereldwijde OEM-leverancier toonde aan dat de invoering van digitale inspectieformulieren op basis van foto's de tijd voor het oplossen van geschillen met 45% verkortte, omdat zowel de leverancier als de klant identiek bewijsmateriaal op afstand konden bekijken.

Voortdurende verbetering door terugkoppeling van gegevens

De gegevens van cosmetische inspecties kunnen worden gebruikt voor Statistical Process Control (SPC) of 8D correctieve actiesystemen. Bijvoorbeeld:

- Een piek in coatingdefecten leidt tot een procesaudit op de spuitlijn.

- Herhaalde vingerafdrukken op geborstelde panelen leiden tot bijgewerkte SOP's voor verwerking.

- De trends in visuele gegevens geven aan dat de meeste defecten optreden tijdens het verpakken, waardoor verpakkingsmaterialen moeten worden aangepast.

Door inspectiegegevens om te zetten in procesinzichten, gaan fabrikanten van defectdetectie naar defectpreventie - het kenmerk van een volwassen QMS.

Conclusie

Visuele inspectie is niet langer slechts een laatste controlepunt, maar een strategisch onderdeel van moderne productiekwaliteit. Door meetbare cosmetische normen te definiëren, deze te integreren in het QMS en gebruik te maken van digitale hulpmiddelen, kunnen fabrikanten een herhaalbare, gegevensgestuurde uiterlijke kwaliteit bereiken die voldoet aan de wereldwijde verwachtingen van klanten.

Klaar om het uiterlijk en de kwaliteit van uw plaatwerkproduct te verbeteren? Ons engineeringteam helpt u meetbare visuele normen te stellen en onberispelijke afwerkingen te leveren - van inspectie tot productie. Upload je ontwerp of neem contact met ons op om je volgende precisieproject te starten.

FAQs

Wat is de standaardafstand en -verlichting voor visuele inspectie?

De meeste fabrikanten gebruiken een kijkafstand van 45-60 cm met neutraal wit licht (4000-5000 K) bij een luminantie van 1000 lux. Deze opstelling simuleert echte kijkomstandigheden en helpt inspecteurs om kleine defecten te detecteren zonder ze te veel te benadrukken.

Zijn kleine oneffenheden op het oppervlak aanvaardbaar?

Ja, afhankelijk van de oppervlakteklasse (A-D) en overeengekomen defectlimieten. Voor zichtbare oppervlakken van klasse A zijn alleen kleine, gladde onvolkomenheden toegestaan. Voor oppervlakken van klasse C of D zijn onvolkomenheden meestal aanvaardbaar als ze geen invloed hebben op de functie, pasvorm of corrosiebestendigheid.

Hoe kan automatisering de cosmetische inspectie verbeteren?

Geautomatiseerde optische systemen maken gebruik van hogeresolutiecamera's en AI-algoritmes om oppervlaktefouten consistent te detecteren. Ze elimineren menselijke vermoeidheid, meten de defecte afmetingen nauwkeurig en verminderen het aantal valse afkeuringen. De gegevens van elke inspectie kunnen ook worden opgeslagen voor trendanalyse en procesoptimalisatie.

Kan digitale inspectie worden gekoppeld aan klantrapportage?

Ja. Veel fabrikanten slaan tegenwoordig inspectiefoto's en -gegevens op in cloud-gebaseerde databases of MES-systemen. Deze kunnen worden gedeeld tijdens audits of FAI-aanvragen, waardoor klanten de exacte visuele condities kunnen bekijken en geschillen over oppervlaktekwaliteit kunnen verminderen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.