Bij het ontwerpen of sourcen van metalen onderdelen worden ingenieurs en fabrikanten vaak geconfronteerd met een belangrijke vraag: welke productiemethode past het beste bij het project in termen van kosten en doorlooptijd? Het kiezen van het verkeerde proces kan leiden tot tijdverlies, hogere kosten en zelfs het falen van onderdelen. Velen gaan ervan uit dat alle metalen onderdelen op dezelfde manier worden gemaakt, maar in feite zijn verschillende onderdelen het meest geschikt voor andere productieprocessen.

Daarom is het essentieel om het verschil te begrijpen tussen plaatbewerking en stansen. Elke methode heeft zijn eigen voordelen, beperkingen en ideale toepassingen. Door te begrijpen hoe ze verschillen in productiesnelheid, kosten, precisie en materiaalprestaties, kunnen ingenieurs beter geïnformeerde beslissingen nemen die geld besparen, de kwaliteit verbeteren en doorlooptijden verkorten.

In de volgende secties leggen we uit hoe elk proces werkt en waar het het beste presteert, zodat je kunt bepalen welke productiemethode past bij je ontwerp, budget en productiedoelen.

Wat is traditionele plaatbewerking?

Traditionele fabricage van plaatwerk is een uitgebreid productieproces dat handmatige en machinale bewerkingen combineert om metalen materialen te snijden, buigen, klinken, persen, verzinken, reliëf maken, lassen en samenvoegen tot afgewerkte onderdelen. Deze methode biedt een hoge flexibiliteit, waardoor ingenieurs snel prototypes en onderdelen in kleine aantallen kunnen maken zonder dure mallen. Het maakt ook snelle ontwerpwijzigingen mogelijk tegen lage kosten.

Kernprocessen

Traditionele plaatbewerking combineert meestal meerdere vorm- en verbindingsbewerkingen om vlakke metalen platen om te vormen tot functionele componenten. Elke stap zorgt voor maatnauwkeurigheid, structurele sterkte en algemene kwaliteit.

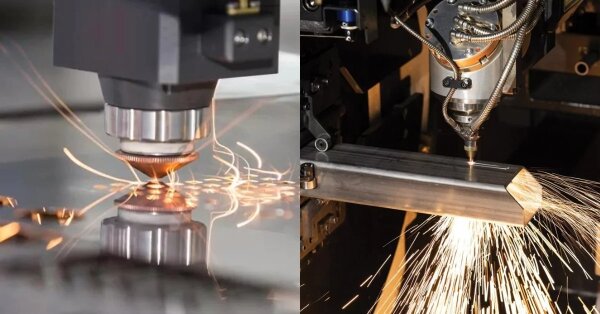

- Snijden: Lasersnijden, scheren, waterstraalsnijdenof draadsnijden wordt gebruikt om vlakke vormen te maken die overeenkomen met de afmetingen van het ontwerp, inclusief interne gaten.

- Buigen: Een afkantpersDe plaat wordt tussen een matrijs en een V-groef geperst om precieze, gladde hoeken van 0° tot 180° te vormen.

- Lassen: Technieken zoals MIG, TIG of puntlassen verbinden onderdelen permanent om sterke, naadloze assemblages te maken.

- Bevestiging en plaatsing van hardware: Processen zoals klinken, clinchen of het installeren van PEM moeren, tapeinden en schroeven verbeteren de sterkte van de onderdelen en vereenvoudigen de assemblage.

- Afwerkingsoptieszoals poedercoaten, borstelen, anodiseren, passiveren of schilderen, het uiterlijk verbeteren, de corrosiebestendigheid verhogen en in sommige gevallen de elektrische geleiding verbeteren.

- Montage: Bewerkte onderdelen worden uitgelijnd, gemonteerd en vastgezet tot complete samenstellingen, klaar voor levering of direct gebruik.

Mogelijkheden

Traditionele plaatbewerking kan een breed scala aan projecten aan, van enkelvoudige prototypes tot complete samenstellingen. Er worden strakke toleranties, uitstekende oppervlakteafwerkingen en betrouwbare structurele integriteit mee bereikt.

Typische producten zijn behuizingen, beugels, panelen, kasten, frames en deksels. Fabrikanten maken ook gelaste structuren, rekken, consoles, EMI/RF-schilden en rails die worden gebruikt in industriële en elektronische systemen.

Veel werkplaatsen bieden interne diensten aan, zoals afwerking, installatie van hardware en mechanische assemblage. Dit verkort de doorlooptijd en verbetert de consistentie tussen verschillende batches. Of u nu een complex prototype of een kleine productierun nodig hebt, traditionele plaatbewerking biedt de flexibiliteit en precisie die nodig zijn om aan veeleisende eisen te voldoen.

Typisch productievolume en toepassingen

Traditionele plaatbewerking is het meest geschikt voor kleine tot middelgrote productieseries. Het biedt korte insteltijden voor maatwerk en maakt ontwerpwijzigingen mogelijk zonder grote aanpassingen.

Dit maakt het ideaal voor industrieën die waarde hechten aan flexibiliteit en snelle doorlooptijden, zoals elektronica, medische apparatuur, prototypes voor de auto-industrie, machineonderdelen, serversystemen, batterijpakketten, keukengerei en metalen meubels.

Fabrikanten gebruiken deze methode vaak om behuizingen, bedieningspanelen, testopstellingen en precisiebehuizingen op maat te maken. Omdat elk project kan worden aangepast aan specifieke behoeften, is traditionele plaatbewerking een uitstekende keuze voor ingenieurs die op zoek zijn naar op maat gemaakte onderdelen van hoge kwaliteit.

Wat is plaatstempelen?

Plaatstempelen is een proces dat gebruik maakt van speciale matrijzen en hogesnelheidspersen om vlakke metalen platen te vormen tot specifieke onderdelen. In tegenstelling tot traditionele fabricage, waarbij meerdere handmatige stappen nodig zijn, kan het stansen het vormen voltooien in één of meerdere persslagen, waardoor het snel en nauwkeurig is. Voor onderdelen met een eenvoudige structuur kan het stansen vaak de volledige vorm in één enkele bewerking creëren.

Procesoverzicht

Het stempelen van plaatwerk begint meestal met het invoeren van vlakke platen of spoelen in een stempelpers. De pers oefent gecontroleerde druk uit en duwt het metaal in een matrijsholte om de gewenste vorm te krijgen. Afhankelijk van het ontwerp kunnen verschillende stanstechnieken worden gebruikt:

- Blanking: Snijdt platte vormen uit plaatmetaal voor het vormen.

- Doorboring: Perforeert gaten of openingen in het vel.

- Buigen: Vormt hoeken of flenzen in één persslag.

- Diep tekenen: Trekt de plaat in een matrijsholte om holle of gebogen onderdelen te vormen.

- Coining: Oefent hoge druk uit om waar nodig precieze afmetingen, gladde oppervlakken of aanvaardbare vlakheid te verkrijgen.

- Embossing: Creëert verhoogde of verzonken patronen om kracht of visuele aantrekkingskracht te verbeteren.

Deze bewerkingen kunnen afzonderlijk worden uitgevoerd of geïntegreerd in progressieve matrijzen, die meerdere stappen uitvoeren in een continue perscyclus. Deze opstelling verhoogt de snelheid, efficiëntie en productconsistentie aanzienlijk.

Gereedschap en uitrusting

Plaatmetaal stansen is afhankelijk van duurzaam gereedschap met hoge precisie om een consistente productie met hoge snelheid te bereiken. Elke matrijs wordt op maat gemaakt voor een specifiek onderdeel en moet voldoen aan exacte ontwerpvereisten. Typische uitrusting omvat:

- Stempelpersen: Mechanische of hydraulische persen die de vormkracht leveren. Er worden verschillende druktonnages geselecteerd op basis van de dikte en grootte van het onderdeel.

- Dies en Stansen: Geharde stalen gereedschappen die de vorm, afmetingen en eigenschappen van het onderdeel bepalen.

- Voersystemen: Geautomatiseerde mechanismen die plaat- of coilmateriaal aan een constante snelheid in de pers voeren, waardoor de efficiëntie verbetert, het handwerk vermindert en de arbeiders minder vermoeid raken.

- Gereedschap voor matrijsonderhoud: Apparatuur voor het reinigen, slijpen en onderhouden van matrijzen om langdurige nauwkeurigheid en consistente prestaties te garanderen.

Typische materialen en diktes

Plaatstaal stansen ondersteunt een breed scala aan materialen, waaronder koudgewalst staal, roestvrij staal, aluminium, messing, koper en titanium. Elk materiaal biedt verschillende niveaus van sterkte, corrosiebestendigheid en vervormbaarheid, zodat ingenieurs de beste keuze kunnen maken voor de prestatievereisten van het product.

De typische verwerkingsdikte varieert van 0,2 mm tot 6 mm, afhankelijk van het materiaaltype en het ontwerp van het onderdeel. Dunne platen zijn ideaal voor lichte onderdelen, terwijl dikkere platen worden gebruikt voor dragende of sterke onderdelen.

Significante verschillen tussen de twee methoden

Hoewel zowel traditionele plaatvervaardiging als het stansen van plaatmetaal metalen onderdelen produceren, verschillen ze aanzienlijk in productieschaal, kostenstructuur, precisie en flexibiliteit. Over het algemeen legt fabricage de nadruk op veelzijdigheid en maatwerk, terwijl stansen zich richt op hoge efficiëntie en massaproductie.

Productie-efficiëntie

Traditionele fabricage omvat meerdere stappen, waaronder snijden, buigen, hardware plaatsen, lassen, oppervlaktebehandeling, zeefdruk, lasergraveren en assemblage. Elke stap vereist individuele instelling en verwerking, waardoor het proces trager maar zeer flexibel is. Het is ideaal voor kleine tot middelgrote productievolumes of projecten waarbij het ontwerp vaak moet worden aangepast - wijzigingen kunnen snel en tegen lage kosten worden doorgevoerd.

Stempelen daarentegen maakt gebruik van geautomatiseerde persen die meerdere bewerkingen binnen één cyclus uitvoeren. Zodra de matrijzen zijn voorbereid, kunnen onderdelen op extreem hoge snelheden worden geproduceerd met minimale handmatige input. Dit maakt stansen de beste keuze voor grootschalige productie, waarbij snelheid, stabiliteit en consistentie van groot belang zijn.

Kostenfactoren

Het grootste verschil in kosten zit in de investering in gereedschap. Traditionele fabricage vereist geen dure mallen, dus de initiële setupkosten zijn laag, waardoor het ideaal is voor kleine series of prototypes. De belangrijkste kosten zijn arbeid en machinetijd.

Voor stempelen zijn echter precisie ontworpen matrijzen nodig, wat hogere aanloopkosten met zich meebrengt. Maar zodra de matrijzen klaar zijn, daalt de prijs per stuk drastisch. Voor grote volumes of continue productie compenseren de kostenbesparingen door massaproductie al snel de initiële investering in gereedschap.

Deelcomplexiteit

Traditionele fabricage verwerkt complexe ontwerpen gemakkelijker en maakt flexibele aanpassingen mogelijk. Ingenieurs kunnen functies aanpassen, materialen mengen of assemblagemethoden veranderen zonder veel verstoring. Dit maakt het ideaal voor prototypeontwikkeling, aangepaste behuizingen en productie in kleine series.

Stempelen daarentegen is meer geschikt voor eenvoudigere, herhaalbare geometrieën. Als de matrijzen eenmaal gemaakt zijn, moet het ontwerp bij elke wijziging opnieuw worden bewerkt, wat zowel tijdrovend als duur is. Stempelen kan echter nog steeds meerdere kenmerken integreren - zoals gaten, bochten en reliëfvormen - in een enkele bewerking, waardoor een hoge consistentie over grote volumes behouden blijft.

Precisie en toleranties

Bij traditionele fabricage worden toleranties tussen ±0,05 mm en ±0,20 mm gehaald, afhankelijk van de nauwkeurigheid van de apparatuur en de vaardigheid van de operator. Gereedschappen zoals lasersnijders en CNC afkantpersen verbeteren de nauwkeurigheid, maar er kunnen nog steeds kleine afwijkingen optreden door handmatig lassen of assemblageprocessen.

Stempelen biedt een hogere en consistentere nauwkeurigheid, vaak binnen ±0,05 mm of beter, dankzij het vaste gereedschap en de gecontroleerde perskracht. Dit precisieniveau is cruciaal voor onderdelen die precies moeten passen in geautomatiseerde assemblages of fijnmechanische systemen.

Sterkte en structurele integriteit van onderdelen

Bij traditionele fabricage worden onderdelen aan elkaar gelast, geklonken of bevestigd. Deze verbindingen kunnen spanningsconcentratiepunten introduceren, maar met de juiste procescontrole en lassen van hoge kwaliteit kunnen de afgewerkte constructies nog steeds sterk en betrouwbaar zijn.

Gestanste onderdelen daarentegen worden gevormd uit één plaat metaal, zonder lasnaden of verbindingslijnen. De ononderbroken metaalkorrel verbetert de algemene sterkte en duurzaamheid. In sommige gevallen veroorzaakt het vormproces werkharding, waardoor de hardheid van het materiaal toeneemt, waardoor gestanste onderdelen bijzonder geschikt zijn voor toepassingen met hoge belasting of hoge stress.

De strategische keuze maken voor uw project

Het kiezen van de juiste productiemethode is een van de meest cruciale stappen om het succes van je project te garanderen. Elk proces heeft unieke sterke punten en de sleutel is om de techniek af te stemmen op je productiedoelen, ontwerpvereisten en budget.

Productievolume evalueren

Traditionele plaatbewerking is het meest geschikt voor projecten van 1 tot 1000 stuks, waarbij flexibiliteit en ontwerpaanpassingen belangrijker zijn dan de kosten per stuk. Instelwijzigingen nemen meestal slechts 1-3 uur in beslag en vereisen geen aangepaste matrijzen, waardoor deze benadering ideaal is voor prototypes, proefruns en gespecialiseerde onderdelen in kleine aantallen.

Plaatstaal stansen wordt daarentegen zeer rendabel zodra de productie de 10.000 eenheden overschrijdt. Nadat de matrijzen klaar zijn, kunnen de stanspersen continu draaien met minimale arbeid. Een enkele hogesnelheidspersenlijn kan meer dan 500.000 onderdelen per maand produceren met een uitstekende precisie en herhaalbaarheid.

Bij grootschalige productie compenseert deze hoge verwerkingscapaciteit al snel de initiële investering in gereedschap.

Complexiteit van onderdelenontwerp beoordelen

Traditionele fabricage biedt ingenieurs meer vrijheid in de geometrie van onderdelen. Het kan complexe assemblages aan met meerdere bochten, lassen of subcomponenten, en het maakt veelvuldige wijzigingen in het ontwerp mogelijk. Ingewikkelde behuizingen of frames met tien of meer bochten en lasnaden kunnen bijvoorbeeld snel worden aangepast zonder dat er wijzigingen aan de tooling nodig zijn.

Stempelen is het meest geschikt voor onderdelen die eenvoudig, herhaalbaar en ontwerpstabiel zijn. Het wijzigen of herbewerken van een matrijs kan weken duren en duizenden euro's kosten, waardoor het onpraktisch is voor projecten die vaak moeten worden bijgewerkt. Progressief stansen kan echter nog steeds gedetailleerde onderdelen aan met gaten, ribben en reliëf - zolang het ontwerp maar vast blijft.

Doorlooptijd en budget in overweging nemen

Doorlooptijd en budget zijn ook belangrijke factoren in de besluitvorming. Traditionele fabricage kan prototypes binnen 3-7 dagen leveren en kleine series in 2-4 weken. De korte installatietijd maakt een snelle overgang van ontwerp naar productie mogelijk.

Plaatstaal stansen vereist echter een uitgebreidere voorbereidingsperiode vanwege het matrijsontwerp en de productie, die meestal 4 tot 8 weken in beslag nemen, afhankelijk van de complexiteit van het onderdeel. Zodra de matrijzen klaar zijn, verloopt de productie zeer snel - de volledige productie kan binnen enkele uren starten en de eenheidskosten dalen aanzienlijk.

Vanuit kostenoogpunt:

- Fabricage heeft lage opstartkosten, maar hogere arbeids- en machinekosten per batch.

- Stempelen brengt een hogere investering in gereedschap met zich mee, maar de kosten per eenheid zijn veel lager voor langdurige of herhaalde productie.

Klaar om je project te starten?

Als je klaar bent om het ontwerp van je metalen onderdeel tot leven te brengen, dan is dit het beste moment om actie te ondernemen. Of je nu een uiterst nauwkeurig prototype, aangepaste productie in kleine aantallen of grootschalige productie nodig hebt, door het juiste proces te kiezen kun je tijd besparen, kosten besparen en een uitstekende productkwaliteit garanderen.

Stuur ons zo snel mogelijk uw onderdelentekeningen of 3D-modellen.. Ons ingenieursteam bekijkt uw ontwerp, geeft professionele aanbevelingen en biedt snel een vrijblijvende offerte aan.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.