Gereedschapsstaal is vaak een van de taaiste wanneer ingenieurs met harde materialen werken. Door zijn hardheid kunnen snijgereedschappen snel slijten, het bewerken vertragen en de kosten verhogen als er verkeerd mee wordt omgegaan. Toch is het bewerken van stalen gereedschappen niet onmogelijk. Met de juiste instellingen en technieken wordt het veel beter beheersbaar. Projecten kunnen op schema blijven en onderdelen kunnen aan de vereiste kwaliteit voldoen.

In dit artikel bekijken we hoe gereedschapsstaal zich gedraagt tijdens het bewerken, waarom dit van belang is voor de productie en welke best practices professionals volgen voor betrouwbare resultaten.

Wat is gereedschapsstaalbewerking?

Bewerking van gereedschapsstaal betekent het snijden, boren of vormen van gereedschapsstaal tot een specifiek onderdeel. Dit kan worden gedaan met CNC-machines of met de hand. Gereedschapsstaal is koolstofstaal en gelegeerd staal dat zeer hard is en bestand tegen slijtage. Het kan ook een scherpe rand behouden. Gebruikelijke kwaliteiten zijn D2, O1, A2 en M2.

Omdat gereedschapsstaal taaier is dan de meeste metalen, is het bewerken ervan niet eenvoudig. Snijgereedschap slijt sneller en de hitte bouwt zich snel op. Om deze problemen te verminderen, gebruiken verspaners hardmetalen of gecoate gereedschappen. Ze passen voedingssnelheden en spindelsnelheden aan om de hitte te beheersen en de wrijving te verlagen.

Soorten gereedschapsstaal

Gereedschapsstalen worden geselecteerd op basis van de taak die ze moeten uitvoeren. Elke kwaliteit heeft zijn eigen mix van sterkte, taaiheid, slijtvastheid en bewerkingsgemak. Hieronder staan de meest voorkomende staalsoorten en hun toepassingen.

Gereedschapsstaal D2

D2 is een luchthardend staal met een hoog koolstof- en chroomgehalte. Het heeft een uitstekende slijtvastheid en behoudt lang een scherpe rand, waardoor het geschikt is voor matrijzen, schaarmessen en ponsen. Het bewerken van D2 is echter een uitdaging vanwege zijn hardheid. Het vereist lagere snijsnelheden en stabiele instellingen.

Gereedschapsstaal A2

A2 is ook een luchthardend staal. Het biedt een goede balans tussen taaiheid en slijtvastheid. Vergeleken met D2 is het gemakkelijker te bewerken en stabieler tijdens de warmtebehandeling. A2 wordt vaak gebruikt voor vormgereedschappen, kalibers en messen.

Gereedschapsstaal S7

S7 staat bekend als schokbestendig gereedschapsstaal. Het heeft een zeer hoge slagvastheid met een matige slijtvastheid, waardoor het ideaal is voor beitels, ponsen en gereedschappen die zware klappen moeten opvangen. S7 machines zijn gemakkelijker te gebruiken dan D2 machines en kunnen een warmtebehandeling ondergaan tot hogere hardheidsgraden zonder aan taaiheid in te boeten.

Gereedschapsstaal O1

O1 is een oliehardend gereedschapsstaal dat gewaardeerd wordt om zijn stabiele afmetingen tijdens het harden. Het is gemakkelijker te bewerken dan de meeste andere gereedschapsstalen, daarom wordt het vaak gekozen door beginners. O1 wordt veel gebruikt voor matrijzen, mallen en precisieonderdelen.

Gereedschapsstaal M2

M2 is een hogesnelheidsstaal dat zelfs bij hoge temperaturen zijn hardheid behoudt. Daarom wordt het gebruikt voor snijgereedschappen zoals boren, frezen en kranen. M2 is echter moeilijk te bewerken en vereist meestal gecoate hardmetalen gereedschappen of slijpen wanneer een hoge nauwkeurigheid vereist is.

Gereedschapsstaal A3

A3 komt minder vaak voor, maar wordt nog steeds gebruikt in algemene toepassingen. Het biedt een redelijke bewerkbaarheid en een behoorlijke slijtvastheid. A3 wordt vaak gekozen voor gereedschappen die een gemiddelde hardheid en taaiheid nodig hebben, zoals stempels en matrijzen voor zachtere materialen.

Materiaaleigenschappen die van invloed zijn op verspanen

Gereedschapsstaal is sterk en duurzaam, maar deze eigenschappen maken het moeilijker te bewerken. De hardheid, taaiheid en slijtvastheid hebben allemaal invloed op de prestaties van het snijgereedschap. Hieronder staan de belangrijkste eigenschappen die van invloed zijn op verspanen.

Hardheid en taaiheid

Gereedschapsstaal is erg hard, waardoor het langer meegaat bij het snijden en vormen van gereedschap. Een hoge hardheid zorgt echter ook voor snellere slijtage van snijgereedschap. Om gereedschapsstaal te bewerken, moeten de snijkanten sterker zijn dan het werkstuk. Daarom wordt vaak hardmetalen gereedschap gebruikt.

Taaiheid is het vermogen van staal om energie te absorberen zonder te breken. Een taaie staalsoort is bestand tegen barsten of afschilferen, waardoor het moeilijker te snijden is. Machinisten moeten een balans vinden tussen hardheid en taaiheid bij het kiezen van het juiste gereedschapstaal.

Slijtvastheid en thermische geleidbaarheid

Gereedschapsstaal is zeer slijtvast en daarom werkt het zo effectief in stempels, matrijzen en snijgereedschappen die constant wrijving ondervinden. Dezelfde eigenschap maakt het bewerken echter langzamer en veeleisender. Snijkanten slijten sneller, wat meer gereedschapswissels en hogere kosten betekent.

Een andere uitdaging is de slechte warmtegeleiding. Warmte blijft bij de snijzone in plaats van zich door het materiaal te verplaatsen. Hierdoor wordt de snijkant snel zacht en bot. Koelmiddel, lagere snelheden en de juiste voedingssnelheid helpen om de warmte onder controle te houden en de levensduur van het gereedschap te verlengen.

Warmtebehandeling en de invloed ervan op bewerkbaarheid

De meeste gereedschapsstalen zijn warmtebehandeld om de hardheid en slijtvastheid te verbeteren. Maar als ze eenmaal gehard zijn, worden ze veel moeilijker te bewerken. Voorgeharde staalsoorten vereisen sterke snijgereedschappen en een strikte controle van de bewerkingsparameters.

Sommige werkplaatsen geven de voorkeur aan staal voor machinegereedschappen in de gegloeide (zachtere) toestand en harden het later. Dit vermindert gereedschapsslijtage en verkort de cyclustijd. Harddraaien of slijpen wordt vaak gebruikt na een warmtebehandeling voor precisiewerk. In beide gevallen heeft het warmtebehandelingsproces een grote invloed op de manier waarop gereedschapsstaal gesneden en afgewerkt kan worden.

Overwegingen vóór het machinaal bewerken

Het bewerken van gereedschapsstaal is eenvoudiger als de juiste stappen worden genomen voordat het snijden begint. Een goede voorbereiding vermindert gereedschapsslijtage, verbetert de nauwkeurigheid en voorkomt tijdverspilling.

De juiste staalsoort kiezen

Verschillende kwaliteiten dienen verschillende doelen. Kwaliteiten zoals D2 of M2 zijn gangbare keuzes voor een hoge slijtvastheid. Als het onderdeel een zware impact zal hebben, is S7 beter. Als bewerkbaarheid een prioriteit is, wordt vaak O1 of A2 gebruikt.

Het is ook belangrijk om rond de warmtebehandeling te plannen. Sommige projecten vragen om staal dat gemakkelijk machinaal te bewerken is in de gegloeide toestand, terwijl andere projecten staal nodig hebben dat stabiel blijft tijdens het harden. De juiste kwaliteit kiezen betekent rekening houden met de functie van het onderdeel en de bewerkingslimieten van de werkplaats.

Het werkstuk voorbereiden

Het uitgangsmateriaal moet schoon en vlak zijn en de juiste afmetingen hebben. Ruwe randen en oppervlakteschilfers moeten verwijderd worden voor het bewerken. Dit voorkomt schade aan het gereedschap en zorgt voor gladdere sneden.

Als het materiaal krom of ongelijk is, kan de klemdruk het materiaal buigen tijdens het bewerken, waardoor fouten ontstaan in het uiteindelijke onderdeel. Inspecteer het materiaal zorgvuldig voordat u het opspant. Bij meerstapsbewerkingen helpt het markeren van referentiekanten om de oriëntatie consistent te houden.

Spanningsontlasting en warmtebehandeling vóór machinale bewerking

Gereedschapsstaal heeft vaak interne spanningen door het walsen of eerdere bewerkingen. Deze spanningen kunnen ervoor zorgen dat het onderdeel verschuift tijdens het snijden. Een warmtebehandeling met spanningsontlasting helpt dit probleem te verminderen.

Deze behandeling gebeurt bij lagere temperaturen dan harden. Het maakt het staal stabieler zonder aan taaiheid in te boeten. Voor sommige kwaliteiten kan machinale bewerking na gloeien is de beste aanpak. Het onderdeel kan dan later worden gehard en op maat worden afgewerkt. Deze volgorde vermindert vervorming en maakt het proces voorspelbaarder.

Keuze van snijgereedschap voor gereedschapsstaal

Het snijgereedschap dat je kiest heeft een grote invloed op het bewerken van gereedschapsstaal. Het beïnvloedt de standtijd, de oppervlakteafwerking en de algehele efficiëntie. Door het juiste gereedschap te gebruiken voorkomt u stilstand en verlaagt u de kosten.

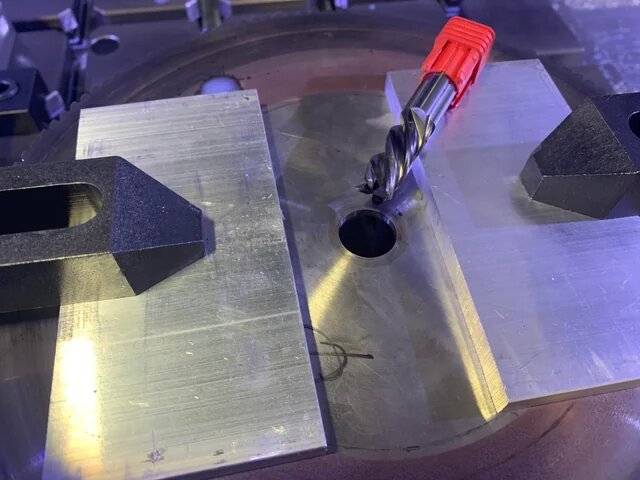

Hardmetalen gereedschap

Hardmetalen gereedschap is de standaard voor het bewerken van stalen gereedschappen. Ze blijven langer scherp dan andere gereedschapstypes en kunnen hogere snijsnelheden aan, waardoor ze de beste optie zijn voor gehard gereedschapsstaal en opdrachten met hoge volumes.

Omdat hardmetaal bros is, vereist het stijve opstellingen met minimale trillingen. Een stabiele machine en stevige klemming zijn essentieel. Koelmiddel is ook belangrijk; het helpt de hitte onder controle te houden en verlengt de levensduur van het gereedschap.

Gereedschap van hogesnelheidsstaal

Gereedschappen van hogesnelheidsstaal (HSS) zijn goedkoper en taaier dan hardmetaal. Ze kunnen zware belastingen weerstaan zonder te breken, waardoor ze handig zijn voor handmatige bewerkingen, korte series of het opruwen van zachter, gegloeid gereedschapsstaal.

Het nadeel is een kortere standtijd. HSS kan niet tippen aan hardmetalen snijsnelheden of duurzaamheid, vooral bij het bewerken van gehard staal. Het werkt het beste wanneer precisie niet kritisch is of lage kosten een prioriteit zijn.

Gecoat gereedschap en de voordelen

Coatings voor gereedschappen voegen nog een extra prestatielaag toe. Gangbare coatings zijn titaniumnitride (TiN), titaniumcarbonitride (TiCN) en aluminiumtitaniumnitride (AlTiN).

Deze coatings verlagen de wrijving, zijn hittebestendig en verbeteren de slijtvastheid. Ze zorgen ervoor dat gereedschap soepeler snijdt, langer meegaat en betere oppervlaktekwaliteiten produceert. Gecoate hardmetalen gereedschappen zijn vaak de meest effectieve keuze voor taai gereedschapsstaal. Het coatingtype moet passen bij de bewerkingssnelheid, het gereedschapmateriaal en het gebruikte koelmiddel.

Voordelen van het bewerken van gereedschapsstaal

Het verspanen van gereedschapsstaal heeft verschillende voordelen die fabrikanten helpen om betrouwbare componenten te maken die lang meegaan. De juiste opstelling biedt zowel kracht als nauwkeurigheid in één proces.

Duurzaamheid

Onderdelen van gereedschapsstaal gaan lang mee. Na machinale bewerking en warmtebehandeling zijn ze bestand tegen slijtage, schokken en vervorming. Dit maakt ze ideaal voor matrijzen, snijgereedschappen en mallen die duizenden cycli draaien zonder defect te raken. Machinale bewerking brengt deze duurzaamheid naar boven door onderdelen zo te vormen dat ze zwaar gebruik aankunnen.

Precisie

Gereedschapsstaal heeft strakke toleranties. Bij de juiste bewerking levert het zuivere, nauwkeurige afmetingen. Dit is essentieel voor onderdelen zoals stempels, vormgereedschap en kalibers die precies moeten passen. Stabiel materiaalgedrag helpt verschuiving of vervorming tijdens het bewerken te voorkomen, wat leidt tot consistente resultaten.

Veelzijdigheid

Gereedschapsstaal is verkrijgbaar in vele kwaliteiten, elk met unieke sterke punten. Of het werk nu hardheid, taaiheid of temperatuurbestendigheid vereist, er is altijd een passende kwaliteit. Dit maakt gereedschapsstaal een goede keuze in veel industrieën, van de auto-industrie tot de ruimtevaartindustrie en matrijzenbouw.

Goede bewerkbaarheid

Sommige gereedschapsstalen, zoals O1 en A2, bieden een goede bewerkbaarheid. Als ze gegloeid zijn, snijden ze soepel en kunnen ze snel voorbewerken. Andere staalsoorten vergen misschien meer inspanning, maar zelfs gehard staal kan nauwkeurig bewerkt worden met de juiste gereedschappen en voedingen. Een goede bewerkbaarheid verkort de cyclustijd en verlaagt de gereedschapskosten.

Industriële toepassingen van bewerkt gereedschapsstaal

Gereedschapsstaal wordt gebruikt in industrieën die hoge sterkte, slijtvastheid en nauwkeurigheid vereisen. Door zijn prestaties onder spanning is het een vertrouwd materiaal in veel sectoren.

Ruimtevaart

In de ruimtevaart wordt gereedschapsstaal gebruikt voor mallen, opspanmiddelen en vormgereedschap. Deze onderdelen moeten nauwkeurig blijven tijdens bewerkingen met hoge krachten. Gereedschapsstaal houdt zijn vorm en afmetingen goed vast, zelfs bij herhaalde belasting. Het wordt ook gebruikt in snijgereedschap met hoge snelheid voor vliegtuigonderdelen.

Automotive

Auto-onderdelen moeten bestand zijn tegen slijtage, schokken en hitte. Gereedschapsstaal wordt vaak gebruikt om stempelvormen en ponsen te maken en om gereedschap te vormen voor carrosseriedelen en aandrijflijnonderdelen. Deze gereedschappen moeten snel draaien en scherp blijven gedurende lange productiecycli, en bewerkt gereedschapsstaal levert die prestaties.

Mallen en matrijzen maken

Dit is een van de belangrijkste toepassingen van gereedschapsstaal. Spuitgietmatrijzen, spuitgietmatrijzen en smeedmatrijzen vertrouwen op gereedschapsstaal om hitte, druk en slijtage aan te kunnen. Kwaliteiten als H13, D2 en P20 zijn hier gebruikelijk. Bewerkte oppervlakken moeten glad en precies zijn om de matrijzen goed te laten werken.

Snijgereedschappen

Boren, frezen, ruimers en frezen worden vaak gemaakt van gereedschapsstaal. Dankzij hogesnelheidsstaal (zoals M2) blijven deze gereedschappen zelfs snijden als ze heet zijn. Het bewerken van deze gereedschappen vereist precisie en zorgvuldige warmtebeheersing. Een goed bewerkt snijgereedschap gaat langer mee en presteert beter onder belasting.

Beste werkwijzen voor het bewerken van gereedschapsstaal

Het bewerken van gereedschapsstaal is veeleisend, maar de juiste gewoontes maken het beter beheersbaar. Door te focussen op gereedschapsconditie, warmtebeheersing en snijsnelheden kunnen verspaners de nauwkeurigheid, oppervlaktekwaliteit en standtijd verbeteren.

Gebruik scherp gereedschap

Begin elke klus met scherpe snijkanten. Een bot gereedschap creëert meer wrijving, bouwt warmte op en slijt snel. Het kan ook een slechte afwerking achterlaten en maatfouten veroorzaken. Scherp gereedschap snijdt soepeler, waardoor de kracht van de machine en het werkstuk afneemt.

Controleer de gereedschappen regelmatig tijdens het bewerken. Vervang of slijp ze opnieuw voordat er ernstige slijtage optreedt. Bij onderdelen met een hoge precisie kan zelfs een lichte slijtage van het gereedschap de toleranties beïnvloeden.

Warmte regelen

Gereedschapsstaal houdt warmte vast aan de snijrand in plaats van deze te verspreiden door het onderdeel. Hierdoor is warmtebeheersing een van de grootste uitdagingen. Met koelvloeistof of luchtblazen kunnen spanen worden verwijderd en kan de temperatuur bij de gereedschapspunt worden verlaagd.

Overmatige hitte kan gereedschapbreuk, productvervorming of oppervlakteverbranding veroorzaken. Voor hardmetalen gereedschappen en hogesnelheidsbewerkingen werkt droog bewerken met sterke luchtstoten vaak beter. Voor langzamere bewerkingen voert koelvloeistof de warmte effectiever af.

Snelheden optimaliseren

Snijsnelheden en voedingen moeten overeenkomen met het gereedschap en de staalsoort. Te snel werken veroorzaakt oververhitting en een korte levensduur van het gereedschap. Te langzaam werken verspilt tijd en kan leiden tot wrijven in plaats van snijden.

Vertrouw op de tabellen van de leverancier van gereedschap als uitgangspunt. Lagere snelheden zijn het beste voor gehard of warmtebehandeld gereedschapsstaal. Verhoog de snelheid alleen als de opstelling stijf is en de snede zuiver blijft.

Conclusie

Het bewerken van gereedschapsstaal vereist planning, het juiste gereedschap en zorgvuldige controle. Het materiaal is sterk, maar met de juiste instellingen snijdt het zuiver en houdt het nauwe toleranties. Van draaien tot slijpen, elke stap moet overeenkomen met de hardheid, slijtvastheid en het thermische gedrag van het staal. Het kiezen van de juiste soort, gereedschappen en technieken helpt gereedschapsslijtage, oververhitting en nabewerking voorkomen.

Hulp nodig bij het bewerken van gereedschapsstalen onderdelen voor je volgende project? Neem contact op met ons team-Wij bieden oplossingen voor precisiebewerking op maat van uw vereisten. Vraag vandaag nog een snelle offerte en deskundige ondersteuning aan.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.