Heb je problemen met metalen onderdelen die snel verslijten, waardoor stilstand en hogere kosten ontstaan? Frequente vervangingen en onderhoud kunnen je productiviteit schaden. Titanium Nitride Coating biedt duurzame bescherming die deze problemen oplost door slijtage te verminderen en de levensduur van je onderdelen te verlengen.

In de volgende paragrafen ontdek je precies hoe TiN coating werkt, wat de praktische voordelen zijn en waarom het populair is in veel industrieën.

Wat is de coating van titaniumnitride?

Titaannitride (TiN) is een keramische coating. Het heeft een metallic gouden kleur en wordt met behulp van een vacuüm aangebracht op metalen oppervlakken. De coating is dun - slechts een paar micron - maar sterk.

TiN vormt een sterke buitenlaag die bestand is tegen slijtage, hitte en corrosie. Het hecht goed aan metalen zoals staal, titanium en carbide. Dit maakt het nuttig voor snijgereedschappen, mallen en medische hulpmiddelen.

Het oppervlak wordt gladder na het coaten. Dit vermindert de wrijving en zorgt ervoor dat bewegende onderdelen beter werken. Het maakt ook het reinigen gemakkelijker bij toepassingen met kleverige of corrosieve materialen.

Samenstelling en eigenschappen

Titanium Nitride staat bekend om zijn unieke combinatie van sterkte, uiterlijk en stabiliteit. Deze eigenschappen komen voort uit de chemische samenstelling en fysieke structuur.

Chemische structuur en formule van TiN

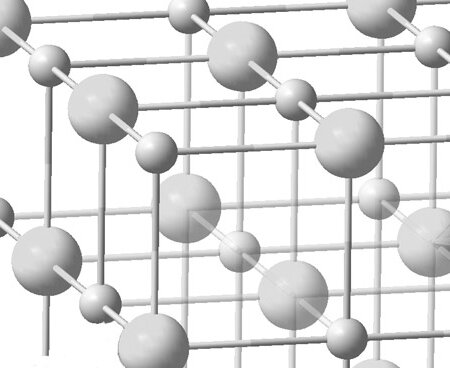

Titaannitride heeft de chemische formule TiN. Het wordt gemaakt door titanium- en stikstofatomen in een verhouding van 1:1 te combineren. De atomen zijn gerangschikt in een kubusvormige kristalstructuur. Deze structuur geeft de coating zijn sterkte en hardheid.

TiN is geclassificeerd als keramiek, maar het heeft een aantal metaalachtige eigenschappen. Daarom vertoont het zowel een hoge hardheid als elektrisch geleidingsvermogen.

Fysieke kenmerken: Kleur, hardheid en dichtheid

TiN heeft een heldere gouden kleur. Deze kleur vervaagt niet en blijft stabiel, zelfs bij hoge temperaturen.

Het oppervlak is stijf. Op de hardheidsschaal van Vickers varieert het tussen 1800 en 2100 HV. Ter vergelijking, de meeste staalsoorten zijn minder dan 1000 HV.

TiN is ook dicht. De typische dichtheid is ongeveer 5,4 g/cm³, waardoor het een sterke beschermende barrière vormt op metalen oppervlakken.

Thermisch en elektrisch geleidingsvermogen

TiN heeft een matig warmtegeleidingsvermogen. Het kan warmte efficiënt overdragen, wat helpt bij snijgereedschappen met hoge snelheid. Het voorkomt oververhitting en maakt een stabiele werking mogelijk.

Het elektrisch geleidingsvermogen is hoger dan dat van de meeste keramische materialen. Dit maakt het waardevol in elektronica en gereedschappen die met elektrische stromen werken.

Corrosie en slijtvastheid

TiN vormt een stevig schild tegen chemische aanvallen. Het is bestand tegen zuren, vocht en oxidatie. Dit beschermt gereedschap en machineonderdelen tegen roest en corrosie.

De coating is ook zeer slijtvast. Het vermindert schade door wrijving, wrijven of herhaalde bewegingen. Daarom gaan gereedschappen met TiN-coating langer mee, zelfs in veeleisende omgevingen.

Methoden voor het aanbrengen van titaniumnitride

Titaannitride wordt niet geverfd of opgespoten zoals standaard coatings. Het wordt aangebracht met behulp van geavanceerde vacuümprocessen die de coating op atomair niveau aan het metaaloppervlak hechten.

Fysieke dampdepositie (PVD)

PVD is de meest gebruikte methode om TiN-coatings aan te brengen. Het creëert een dunne, gelijkmatige en duurzame laag.

Overzicht van het PVD-proces

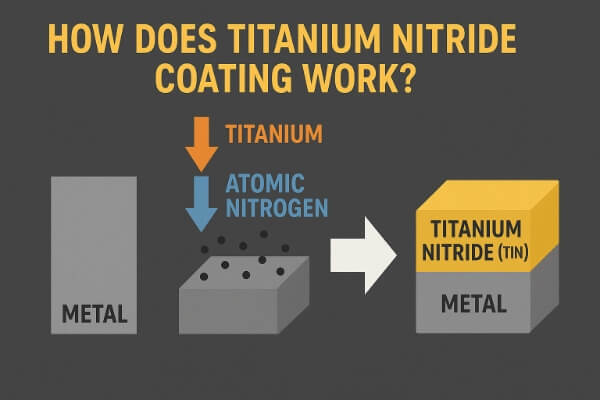

Bij PVD wordt vast titanium verwarmd in een vacuümkamer tot het damp wordt. Vervolgens wordt stikstofgas toegevoegd. De titaniumdamp reageert met de stikstof en vormt TiN. Deze verbinding zet zich vervolgens af op het oppervlak van het metalen onderdeel.

Het proces vindt plaats in een vacuüm om de coating schoon en gecontroleerd te houden. Het resultaat is een sterke binding tussen de TiN en het metaaloppervlak.

Gebruikte apparatuur

PVD-systemen bestaan meestal uit een vacuümkamer, een titaniumbron en gasregelaars voor stikstof. De kamer heeft ook verwarmingselementen en elektrische voedingen om de energie te regelen die nodig is om het titanium te verdampen.

De onderdelen worden op roterende houders geplaatst om ervoor te zorgen dat de coating aan alle zijden gelijk is.

Typische omstandigheden (temperatuur, vacuüm)

Afhankelijk van het onderdeel en het materiaal werkt PVD bij temperaturen tussen 250 en 500 °C. Het vacuümniveau ligt meestal rond 10³ tot 10⁵ Torr, waardoor de coating beter hecht en zuiver blijft.

Het proces kan een paar uur duren, inclusief verhitten, coaten en afkoelen.

Andere depositietechnieken

Naast PVD zijn er nog andere manieren om TiN aan te brengen. Deze methoden kunnen gekozen worden op basis van kosten, laagdikte of specifieke onderdeelvereisten.

Chemische dampdepositie (CVD)

CVD gebruikt chemische reacties in een hete gasomgeving om TiN op het oppervlak te vormen. Het kan complexe vormen goed coaten. Maar het vereist hogere temperaturen - meestal meer dan 800°C - wat misschien niet geschikt is voor hittegevoelige onderdelen.

Kathodische boogdepositie

Deze methode maakt gebruik van een vlamboog om titanium te verdampen. De damp reageert met stikstof om TiN te vormen, dat het onderdeel bedekt. Er ontstaat een dichte, harde coating, maar er kunnen kleine druppeltjes of deeltjes op het oppervlak ontstaan. Extra polijsten kan nodig zijn.

Afzetting door middel van sputteren

Bij sputteren wordt een titanium doelwit bestraald met hoogenergetische ionen. Hierdoor worden titaniumatomen van het doelwit geslagen, die reageren met stikstof en zich op het onderdeel afzetten. Het biedt uitstekende coatingcontrole en uniformiteit, zelfs op kwetsbare onderdelen.

Hoe werkt de coating van titaniumnitride?

Het aanbrengen van een TiN-coating bestaat uit verschillende nauwkeurige stappen. Elke stap zorgt ervoor dat de uiteindelijke coating goed hecht, betrouwbaar presteert en voldoet aan de ontwerpspecificaties.

Stap 1: Oppervlaktevoorbereiding en -reiniging

Voordat u de coating aanbrengt, moet het oppervlak schoon en glad zijn. Olie, roest of stof kunnen ervoor zorgen dat de coating afschilfert of vroegtijdig afslijt.

Het onderdeel wordt gereinigd met ultrasoonbaden, oplosmiddelen of plasmareiniging. Soms wordt licht schuren of polijsten wordt gedaan om oppervlaktedefecten te verwijderen.

Stap 2: Basislaag aanbrengen (indien nodig)

Sommige toepassingen vereisen een dunne basislaag vóór de TiN. Dit kan titanium of een ander metaal zijn.

De basislaag verbetert de hechting en helpt de TiN gelijkmatig te verspreiden. Het vermindert ook de spanning tussen de coating en het onderdeel.

Stap 3: TiN-Depositiefase

Dit is de kernstap. Het gereinigde onderdeel wordt in een PVD-kamer geplaatst. Titanium wordt verwarmd totdat het in damp verandert. Stikstofgas wordt toegevoegd. De damp en de stikstof vormen een TiN-verbinding.

Deze verbinding hecht zich aan het metaaloppervlak en vormt een dunne, harde laag. De dikte is meestal tussen 1 en 5 micron, afhankelijk van de functie van het onderdeel.

Stap 4: Koelen en nabehandelen

Na het coaten wordt het onderdeel gekoeld in de kamer om barsten door thermische schokken te voorkomen.

Soms wordt het gecoate onderdeel gepolijst om de oppervlakteafwerking te verbeteren. Bij zeer nauwkeurig werk helpt polijsten om druppels of ruwe plekken uit de coating te verwijderen.

Stap 5: Kwaliteitsinspectie en diktemeting

Elk onderdeel wordt gecontroleerd op coatingkwaliteit. Inspecteurs zoeken naar scheuren, gaten of ongelijkmatige dekking. De dikte van de coating wordt gemeten met schuifmaten, röntgenfluorescentie (XRF) of bolkratertesters.

Voordelen van coating met titaniumnitride

Titaannitride biedt een groot aantal voordelen. Het zorgt ervoor dat gereedschap en onderdelen beter presteren, langer meegaan en er professioneler uitzien.

Verbeterde oppervlaktehardheid

TiN vormt een taaie buitenlaag. Dit helpt beschermen tegen deuken, krassen en vervorming. Gereedschappen met een TiN coating kunnen hardere materialen snijden zonder hun rand te verliezen.

Superieure slijtvastheid

TiN weerstaat oppervlakteslijtage veroorzaakt door herhaaldelijk contact of beweging. Het beschermt het basismateriaal tegen slijpen, schuren en microscheurtjes.

Minder wrijving en betere smering

De coating zorgt voor een glad oppervlak. Dit vermindert de wrijving tussen de onderdelen tijdens het bewegen of snijden. Minder wrijving betekent minder warmte- en energieverlies. Het vermindert ook de behoefte aan extra smering.

Esthetisch goudachtig uiterlijk

TiN geeft onderdelen een glanzende, metaalgouden afwerking. Hierdoor is gereedschap gemakkelijk te herkennen en ziet het er eersteklas uit. Hoewel de kleur geen invloed heeft op de prestaties, duidt hij wel op hoge kwaliteit en precisie.

Langere levensduur van gereedschap en onderdelen

TiN vertraagt het natuurlijke slijtageproces. Onderdelen blijven langer goed en hoeven minder vaak te worden vervangen. Dit vermindert stilstand, verhoogt de output en bespaart op onderhoudskosten.

Biocompatibiliteit voor medische toepassingen

TiN is veilig voor gebruik in het menselijk lichaam. Het reageert niet met weefsel of lichaamsvloeistoffen. Daarom wordt het gebruikt op chirurgisch gereedschap, implantaten en tandheelkundige apparatuur. Het voegt duurzaamheid toe terwijl het veilig blijft voor medisch gebruik.

Algemene toepassingen

Coating met titaniumnitride wordt in veel industrieën gebruikt. De taaiheid, de lage wrijving en het schone uiterlijk maken het tot een veelgebruikte oplossing voor hoogwaardige en alledaagse onderdelen.

Snijgereedschappen en snijplaten voor metaalbewerking

TiN wordt veel gebruikt op boren, frezen, tappen en draaibankgereedschap. De coating zorgt ervoor dat deze gereedschappen langer scherp blijven, zelfs bij het snijden van harde metalen. Het vermindert ook de hitte tijdens het snijden, wat schade aan het gereedschap voorkomt en de kwaliteit van het werkstuk verbetert.

Medische instrumenten en implantaten

Chirurgische scharen, scalpels en tangen met TiN-coating blijven scherp en zijn bestand tegen corrosie door sterilisatie. De coating wordt ook toegepast op implantaten zoals botschroeven en gewrichtsprothesen. Het gladde, niet-reactieve oppervlak werkt goed samen met menselijk weefsel en helpt slijtage in het lichaam te verminderen.

Ruimtevaart Onderdelen

In de ruimtevaart wordt TiN gebruikt op kleine onderdelen met een hoge belasting, zoals lagers, bevestigingsmiddelenen onderdelen van het brandstofsysteem. De coating beschermt tegen hitte, wrijving en chemische blootstelling. Het helpt de betrouwbaarheid te garanderen in extreme omgevingen zoals grote hoogten en snelle temperatuurwisselingen.

Automotoronderdelen

Motoronderdelen zoals kleppen, zuigerveren en nokkenassen hebben baat bij een TiN-coating. De coating verlaagt de wrijving en helpt deze onderdelen soepel te bewegen. Het is ook bestand tegen hitte en slijtage veroorzaakt door constante beweging en druk.

Halfgeleider en elektronica

TiN is een barrièrelaag in elektronica zoals microchips en printplaten. Het beschermt tegen oxidatie en houdt de geleidende paden stabiel. De coating wordt ook aangetroffen in connectoren, sondes en sensoronderdelen. De elektrische geleidbaarheid en corrosiebestendigheid zorgen ervoor dat apparaten betrouwbaar blijven werken.

Wat beïnvloedt de kwaliteit van de Titanium Nitride coating?

Verschillende factoren zijn van invloed op de prestaties van een Titanium Nitride coating. Dit zijn onder andere de conditie van het oppervlak, de manier waarop de coating wordt aangebracht en hoe nauwkeurig het proces wordt gecontroleerd.

Oppervlaktevoorbereiding

Schone, gladde oppervlakken helpen de coating goed te hechten. Vuil, olie of oxidatie verzwakken de hechting. Een slechte voorbereiding kan leiden tot afbladderen of ongelijkmatige lagen.

Onderdelen moeten grondig ontvet worden en gaan vaak door ultrasone of plasmareiniging. Zelfs kleine oppervlaktefoutjes kunnen het eindresultaat beïnvloeden.

Depositiemethode en parameters

PVD is de meest gebruikte methode, maar de exacte instellingen zoals vacuümniveau, temperatuur en gasstroom spelen een belangrijke rol.

De coating kan lucht of deeltjes insluiten als het vacuüm niet stabiel is. Als de temperatuur te laag is, kan de coating zich niet goed vormen. Voor elk onderdeel kunnen iets andere omstandigheden nodig zijn om het beste resultaat te krijgen.

Laagdiktecontrole

Een ongelijkmatige dikte kan problemen veroorzaken. Te dun en de coating slijt snel. Een te dikke coating kan barsten of de passing van het onderdeel beïnvloeden.

Redelijke coatingsystemen controleren de dikte zorgvuldig. Veel systemen gebruiken roterende onderdeelhouders en realtime monitors om de laag gelijkmatig te houden.

Toestand en kalibratie van apparatuur

Versleten apparatuur kan leiden tot defecten. De kamers moeten vaak gereinigd worden en alle onderdelen moeten gekalibreerd worden.

Elke verandering in de stroomtoevoer of gastoevoer kan fouten in de TiN-laag veroorzaken.

Behandeling na coating

Na het coaten moeten de onderdelen geleidelijk afkoelen. Ruwe behandeling kan de dunne TiN-laag beschadigen.

Sommige coatings moeten gepolijst worden om het oppervlak glad te maken. Zorgvuldige verpakking en opslag helpen ook om krassen of verontreiniging te voorkomen.

Conclusie

Titanium Nitride coating is een dunne en sterke laag die op metalen onderdelen wordt aangebracht. Het helpt ze beschermen tegen slijtage, vermindert wrijving en zorgt ervoor dat ze langer meegaan. De goudkleurige coating verbetert ook het uiterlijk van gereedschap en onderdelen. Meestal wordt het aangebracht met behulp van een proces dat PVD heet en in een vacuüm plaatsvindt.

Wil je je metalen onderdelen sterker en betrouwbaarder maken? Neem vandaag nog contact met ons op. We laten je zien hoe een Titanium Nitride coating de prestaties kan verbeteren, schade kan beperken en geld kan besparen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.