Elke fabrikant staat voor een gemeenschappelijke uitdaging: de perfecte oppervlakteafwerking bereiken. Een slechte oppervlakteruwheid leidt tot afgekeurde onderdelen, hogere kosten en ontevreden klanten. Toch worstelen veel professionals met het meten en specificeren van de parameters voor de oppervlakteafwerking van hun projecten.

Oppervlakteruwheid definieert hoe glad of gestructureerd het oppervlak van een gefabriceerd onderdeel is op microscopisch niveau. Fabrikanten kunnen voldoen aan strenge kwaliteitsnormen, de prestaties van onderdelen optimaliseren en de productiekosten verlagen door de oppervlakteruwheid te meten en te controleren. Een goed gespecificeerde oppervlakteafwerking voorkomt voortijdige slijtage, verbetert de esthetiek en zorgt voor een goede werking van het onderdeel.

Wil je het meten en specificeren van oppervlakteruwheid onder de knie krijgen? Deze uitgebreide gids behandelt alles van basisbegrippen tot geavanceerde productietoepassingen.

Overzicht van oppervlakteruwheidstabellen

Oppervlaktestructuur heeft een directe invloed op de functionaliteit, duurzaamheid en productiekosten van een onderdeel. Nauwkeurige specificaties en metingen helpen bij het bereiken van optimale resultaten in alle productieprocessen, van prototyping naar massaproductie.

Wat is oppervlakteruwheid?

Oppervlakteruwheid vertegenwoordigt microscopische afwijkingen in het oppervlakteprofiel van een onderdeel. Bij uitvergroting verschijnen deze variaties als pieken en dalen, waardoor een duidelijk patroon ontstaat dat de prestaties van het onderdeel in de praktijk beïnvloedt.

Het belang van oppervlakteruwheid bij productie

Juist oppervlakafwerking beheer vermindert wrijving, voorkomt voortijdige slijtage en zorgt voor een goede passing van onderdelen. Van medische apparaten die steriele oppervlakken vereisen tot auto-onderdelen die specifieke wrijvingsniveaus nodig hebben, bepaalt oppervlakteruwheid de productkwaliteit en levensduur.

Overzicht van oppervlakteruwheidstabellen

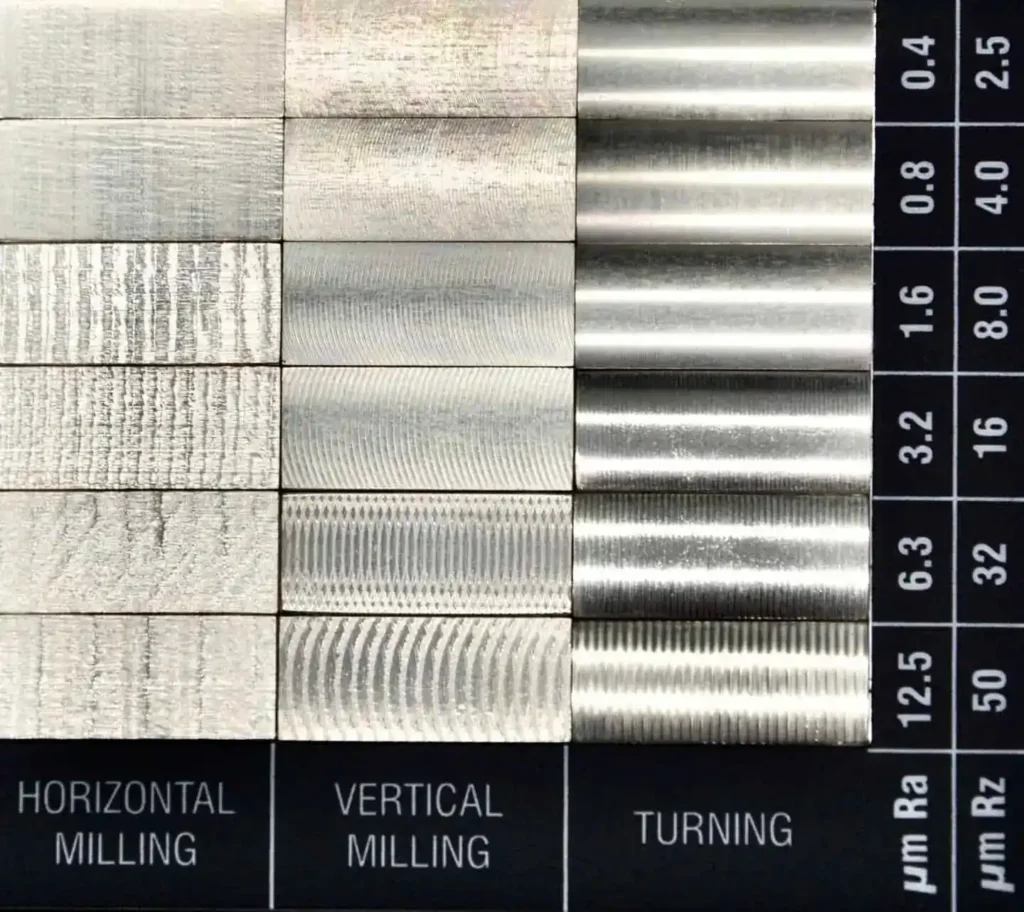

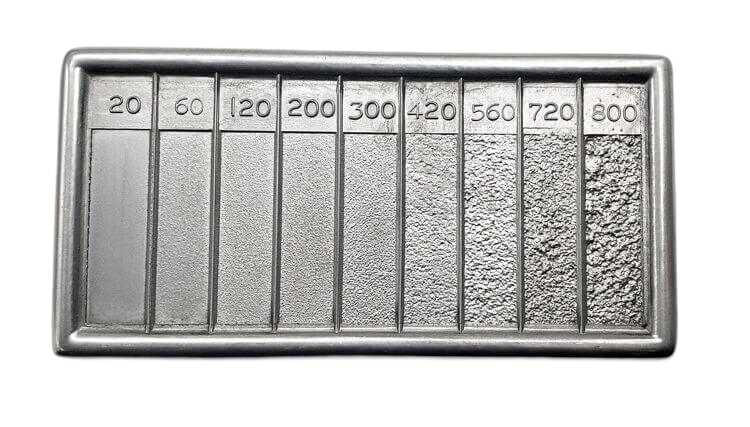

Oppervlakteruwheidstabellen dienen als visuele referenties om afwerkvereisten te vergelijken en te specificeren. Deze gestandaardiseerde tools matchen standaard fabricageprocessen met haalbare oppervlakteafwerkingen, waardoor teams de juiste methoden kunnen selecteren en realistische kwaliteitsdoelen kunnen stellen.

Soorten oppervlakteruwheid

Oppervlakteruwheidsparameters helpen verschillende aspecten van oppervlaktetextuur te kwantificeren. Elke meting geeft een uniek inzicht in hoe een oppervlak zal presteren in specifieke toepassingen, van afdichting tot lagerbelasting.

Ra (rekenkundig gemiddelde ruwheid)

Ra meet de gemiddelde hoogte van onregelmatigheden in het oppervlak ten opzichte van een gemiddelde lijn. Deze parameter komt het vaakst voor in technische tekeningen en specificaties omdat hij een goede algemene indicatie geeft van de oppervlaktekwaliteit. Bij precisieproductie variëren Ra-waarden meestal van 0,1 tot 50 microinches.

Rz (gemiddelde maximale hoogte)

Rz berekent het gemiddelde van de vijf hoogste pieken en de vijf laagste dalen binnen de bemonsteringslengte. Deze parameter is vooral nuttig bij het evalueren van oppervlakken waar extreme afwijkingen de afdichtings- of slijtagekenmerken kunnen beïnvloeden. Typische Rz-waarden zijn 4-6 keer groter dan Ra-metingen.

Rq (gemiddelde kwadratische ruwheid)

Rq vertegenwoordigt de statistische standaardafwijking van oppervlaktehoogtes. Deze meting benadrukt meer significante afwijkingen van de gemiddelde lijn, waardoor significante oppervlaktegebreken effectief gedetecteerd worden. Rq waarden zijn meestal ongeveer 10% hoger dan Ra metingen.

Rt (totale hoogte van het profiel)

Deze meet de verticale afstand tussen de hoogste piek en het laagste dal over de gehele evaluielengte. Deze parameter helpt bij het identificeren van potentiële zwakke punten of interferentieproblemen in parallelle oppervlakken. Rt-waarden zijn vaak 30-50% hoger dan Rz.

Risico (scheefheid van het profiel)

Scheefheid geeft aan of het oppervlakteprofiel naar pieken of dalen neigt. Een negatieve scheefheid wijst op goede lagereigenschappen, terwijl een positieve scheefheid wijst op een mogelijk goede smeermiddelretentie. Een waarde van nul staat voor een gelijkmatig verdeeld profiel.

Rku (kurtosis van het profiel)

Roku beschrijft de scherpte van het ruwheidsprofiel van een oppervlak. Waarden boven de 3 duiden op stekelige oppervlakken met duidelijke pieken, terwijl waarden onder de 3 meer afgeronde kenmerken suggereren. Deze parameter helpt slijtagegedrag en belastbaarheid te voorspellen.

Oppervlakteruwheid meten

De juiste meettechniek garandeert een nauwkeurige evaluatie van de oppervlakteafwerking. Door de juiste methoden en gereedschappen te kiezen, blijft de kwaliteitscontrole behouden en wordt de productie-efficiëntie geoptimaliseerd.

Algemene meettechnieken

Verschillende meetmethoden zijn geschikt voor verschillende oppervlaktetypen en nauwkeurigheidseisen. Elke methode biedt duidelijke voordelen voor specifieke toepassingen en productieomgevingen.

Contactmethoden

Contactprofilometers slepen een diamantstylus over het oppervlak om een hoogteprofiel te maken. Deze techniek levert betrouwbare resultaten voor de meeste productietoepassingen, met een resolutie tot 0,1 micrometer. De stylus beweegt meestal met snelheden van 0,1-0,5 inch per seconde.

Voordelen van contactmethoden:

- Hoge nauwkeurigheid op de meeste materialen

- Directe meting van oppervlaktestructuur

- Duidelijke numerieke gegevensuitvoer

- Bewezen betrouwbaarheid in industriële omgevingen

Beperkingen:

- Risico op krassen op het oppervlak

- Langzamere meetsnelheid

- Beperkte toegang tot diepe functies

- Slijtage van de stylus na verloop van tijd

Contactloze methoden

Optische systemen gebruiken lichtreflectie of interferentiepatronen om oppervlaktetextuur te meten. Deze methoden werken goed voor kwetsbare materialen en hogesnelheidsinspecties, waarbij meetsnelheden tot 100 keer sneller worden bereikt dan bij contactmethoden.

Gebruikelijke contactloze technieken:

- Lasertriangulatie

- Interferometrie met wit licht

- Confocale microscopie

- Digitale holografie

Instrumenten gebruikt voor metingen

Moderne instrumenten voor oppervlaktemeting combineren precisiehardware met geavanceerde software. De huidige systemen bieden zowel basisparameters als gedetailleerde 3D oppervlaktekartering.

Belangrijkste meetinstrumenten:

- Draagbare ruwheidstesters

- Tafelmodel profielmeters

- Optische meetsystemen

- CMM-systemen met meerdere sensoren

Oppervlakteruwheidstabellen interpreteren

Oppervlakteruwheidstabellen leggen het verband tussen productieprocessen en haalbare afwerkingen. Deze hulpmiddelen helpen teams om weloverwogen beslissingen te nemen over productiemethoden en kwaliteitseisen.

Grafiekonderdelen begrijpen

Grafieken van oppervlakteruwheid geven gegevens weer in gestructureerde formaten voor snelle referentie. Een duidelijke organisatie maakt het eenvoudig om de procesmogelijkheden af te stemmen op de ontwerpvereisten.

Belangrijkste grafiekelementen:

Ruwheidsschalen

- Microchinch-waarden (VS-standaard)

- Micrometerwaarden (metrisch)

- Conversiefactoren

Procesbereiken

- Typische afwerkingsbereiken

- Optimale werkzones

- Procesbeperkingen

Hoe de waarden van de oppervlakteruwheid aflezen

Het lezen van grafieken van oppervlakteruwheid vereist aandacht voor schaal en context. De waarden geven zowel de procesmogelijkheden als de productvereisten aan.

Stappen voor grafiekinterpretatie:

Zoek de weegschaal

- Controle-eenheden (microinches/micrometers)

- Let op cijfers achter de komma

- Bereiken identificeren

Procesbanden zoeken

- Standaard mogelijkheden

- Speciale procesopties

- Kostenoverwegingen

Vereisten

- Ontwerpspecificaties

- Selectie van processen

- Kwaliteitsdoelen

Correlatie tussen oppervlakteruwheid en functionaliteit

Oppervlakteafwerking houdt rechtstreeks verband met de prestaties van onderdelen. Verschillende toepassingen hebben specifieke ruwheidsniveaus nodig voor een optimale werking.

Vereisten voor sollicitatie:

Lageroppervlakken

- 16-32 microinches: Standaard

- 8-16 microinches: Precisie

- 2-8 microinches: Hoge precisie

Afdichtvlakken

- 32-63 microinches: Basisafdichtingen

- 16-32 microinches: Drukafdichtingen

- 8-16 microinches: Hogedruk

Afwerking uiterlijk

- 125-250 microinches: Utility

- 32-125 microinches: Commercieel

- 4-32 microinches: Premium

| Micrometers (µm) | Microinches (µin) | Afwerking oppervlak | Typische toepassingen |

|---|---|---|---|

| 25 | 1000 | Ruw | Zagen, ruw smeden, onbewerkte vrije ruimten |

| 12.5 | 500 | Ruw | Grove voedingen, zware snedes (draaien, frezen, schijven slijpen) |

| 6.3 | 250 | Medium Ruw | Vlakslijpen, schijfslijpen, frezen, boren, vrijloopvlakken met spanningsvereisten |

| 3.2 | 125 | Medium Ruw | Onderdelen die blootstaan aan trillingen, belastingen en hoge spanningen |

| 1.6 | 63 | Goed | Fijne aanvoer, relatief hoge snelheden |

| 0.8 | 32 | Hoogwaardig | Cilindrisch, centerloos of vlakslijpen, producten zonder continue beweging of grote belastingen |

| 0.4 | 16 | Hoge kwaliteit | Slijpmiddel polijsten, leppen, grof honen, waar gladheid belangrijk is |

| 0.2 | 8 | Fijn, hoge kwaliteit | Leppen, polijsten, honen, ringen en pakkingen |

| 0.1 | 4 | Verfijnd | Lep-, polijst-, hoon-, meet- en instrumentenwerk |

| 0.05 | 2 | Zeer fijn | Fijnslijpen, honen, superfinishen, precisiemeetblokken |

Verbeteren van de oppervlakteafwerking

Een betere oppervlakteafwerking vereist vaak specifieke technieken en processen. De juiste aanpak brengt kwaliteitseisen in balans met productiekosten en tijdsbeperkingen.

Technieken om de oppervlakteruwheid te verbeteren

De juiste techniekkeuze maximaliseert efficiëntie en kwaliteit. De methoden variëren van basisbewerkingsaanpassingen tot gespecialiseerde oppervlaktebehandelingen.

Bewerkingsprocessen

Bewerkingsparameters hebben een directe invloed op de oppervlaktekwaliteit. Kleine aanpassingen kunnen de afwerking aanzienlijk verbeteren.

Sleutelfactoren:

Snijparameters

- Snelheid: 500-1000 sfm voor staal

- Voer: 0,001-0,005 apr

- Diepte: 0,005-0,020 inch

Gereedschapsselectie

- Geometrie optimalisatie

- Soorten coatings

- Materiaalsoort

Condities van de machine

- Stijfheidsregeling

- Trillingsdemping

- Beheer koelvloeistof

Oppervlaktebehandelingen

Nabewerkingen verbeteren de oppervlakteafwerking. Deze processen verfijnen de textuur en verbeteren de materiaaleigenschappen.

Veel voorkomende behandelingen:

Mechanische afwerking

- Slijpen

- Lappen

- Polijsten

- Shot peening

Chemische processen

De juiste methode voor uw toepassing kiezen

De keuze van de methode hangt af van meerdere factoren. Houd rekening met alle vereisten bij het plannen van verbeteringen aan de oppervlakteafwerking.

Selectiecriteria:

Deelvereisten

- Doelstelling oppervlakteafwerking

- Type materiaal

- Geometrische complexiteit

Prestatiebehoeften

- Slijtvastheid

- Corrosiebescherming

- Esthetische eisen

Conclusie

De kwaliteit van de oppervlakteafwerking heeft invloed op productprestaties, kosten en betrouwbaarheid. De juiste meting, specificatie en controle van oppervlakteruwheid zorgen voor consistente resultaten. Fabrikanten bereiken een optimale oppervlakteafwerking door de juiste technieken en normen toe te passen.

Bij Shengen leveren we uitgebreide oppervlakte-inspectierapporten met geavanceerde meetapparatuur om ervoor te zorgen dat exact aan uw specificaties wordt voldaan. Ons ervaren team voert een breed scala aan oppervlakteafwerkingsprocessen uit, waaronder polijsten, borstelen, parelstralen, anodiseren en galvaniseren. Neem contact met ons op e-mail vandaag nog; we staan klaar om met je samen te werken.

FAQs

Wat zijn de standaardeenheden die gebruikt worden in oppervlakteruwheidstabellen?

Amerikaanse fabrikanten gebruiken meestal microinches (µin), terwijl metrische metingen micrometers (µm) gebruiken. Eén microinch is gelijk aan 0,0254 micrometer. De meeste moderne meetapparatuur geeft beide eenheden weer voor wereldwijde compatibiliteit.

Welke invloed hebben verschillende materialen op de oppervlakteruwheid?

Materiaaleigenschappen veranderen hoe oppervlakken reageren op productieprocessen. Zachtere materialen hebben de neiging om gladdere afwerkingen te produceren maar kunnen meer slijtage vertonen. Complexere materialen zijn beter bestand tegen slijtage maar vereisen extra bewerking om fijne afwerkingen te verkrijgen.

Kan oppervlakteruwheid de levensduur van een product beïnvloeden?

De oppervlakteafwerking heeft een directe invloed op slijtage, wrijving en weerstand tegen vermoeidheid. Gladdere oppervlakken gaan over het algemeen langer mee in bewegende onderdelen, terwijl een gecontroleerde ruwheid helpt bij het vasthouden van smering. De juiste oppervlaktespecificatie verlengt de levensduur van onderdelen en vermindert de onderhoudsbehoefte.

Wat zijn de beste werkwijzen om de meetnauwkeurigheid te handhaven?

Regelmatige kalibratie, schone meetomstandigheden en een consistente techniek leveren betrouwbare resultaten op. Temperatuurstabiliteit, trillingscontrole en de juiste opspanondersteuning zijn ook belangrijk. Training van operators zorgt voor consistente meetpraktijken.

Hoe kies ik de juiste oppervlakteruwheid voor mijn project?

Stem de oppervlaktevereisten af op de functie van het onderdeel, de kostenbeperkingen en de productiemogelijkheden. Houd rekening met factoren zoals slijtvastheid, uiterlijk en assemblagebehoeften. Bekijk gelijkaardige toepassingen en industriële standaarden als richtlijn.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.