Fabrikanten worden vaak geconfronteerd met uitdagingen wanneer ze metaal moeten vormen tot complexe rondingen en contouren. Traditionele methodes kunnen tijdrovend, duur en foutgevoelig zijn. Maak kennis met rekvormen - een veelzijdige techniek die nauwkeurige en efficiënte resultaten biedt voor het maken van gebogen metalen onderdelen.

Rekvormen is een metaalbewerkingstechniek waarbij metaal over een matrijs wordt uitgerekt en gebogen om gebogen vormen te creëren. Het gebruikt spanning om het materiaal strak te trekken terwijl het rond een matrijs wordt gevormd, wat resulteert in een uniforme dikte en minimale terugvering. Deze methode produceert grote, gevormde onderdelen met een hoge maatnauwkeurigheid.

Laten we eens kijken hoe rekvormen werkt, wat de voordelen ervan zijn en wat de brede toepassingen zijn in de moderne productie.

Het stretchvormproces begrijpen

De wetenschap achter rekvormen

Rekvormen is gebaseerd op het principe van plastische vervorming. We oefenen een gecontroleerde spanning uit op de metalen plaat, waardoor deze wordt uitgerekt tot voorbij de rekgrens. Deze spanning, gecombineerd met de vormkracht van de matrijs, stelt ons in staat om nauwkeurige, gebogen vormen te maken.

Het proces omvat het zorgvuldig berekenen van materiaaleigenschappen, spanningsverdelingen en vervormingslimieten. Onze ingenieurs gebruiken geavanceerde software om het vervormingsproces te modelleren en te simuleren, waardoor optimale resultaten voor elk uniek project verzekerd zijn.

Belangrijkste principes en technieken

Een aantal essentiële principes bepalen succesvol rekvormen:

- Materiaalkeuze: We kiezen metalen met de juiste flexibiliteit en sterkte.

- Spanningscontrole: We regelen de rekkracht zorgvuldig om scheuren of overmatig dunner worden te voorkomen.

- Ontwerp matrijs: Onze vormen worden nauwkeurig gemaakt om de gewenste uiteindelijke vorm te bereiken.

- Temperatuurbeheer: Sommige materialen hebben baat bij verwarming tijdens het vervormingsproces.

We gebruiken verschillende technieken om de resultaten te optimaliseren, waaronder voorrekken, vormen in meerdere fasen en warmtebehandelingen na het vormen.

Gebruikelijke materialen voor strekvormen

Rekvormen werkt goed met een reeks metalen, waaronder:

- Aluminiumlegeringen

- Roestvrij staal

- Titanium

- Koperlegeringen

- Koolstofarm staal

Elk materiaal heeft unieke eigenschappen die het vormproces beïnvloeden. We selecteren het beste materiaal op basis van de specifieke vereisten van elk project, rekening houdend met factoren zoals sterkte, gewicht, corrosiebestendigheid en kosten.

Soorten strekvormingstechnieken

Lineair strekvormen

Lineair rekvormen is onze methode om lange, gebogen onderdelen te maken. We klemmen de metalen plaat aan beide uiteinden vast en rekken hem uit over een stationaire matrijs. Deze techniek produceert onderdelen zoals vleugelhuiden van vliegtuigen en grote architecturale panelen.

Het proces maakt nauwkeurige controle van materiaaldikte en kromming mogelijk. We kunnen complexe vormen maken door de spanning en de positie van de matrijs tijdens het vormen aan te passen.

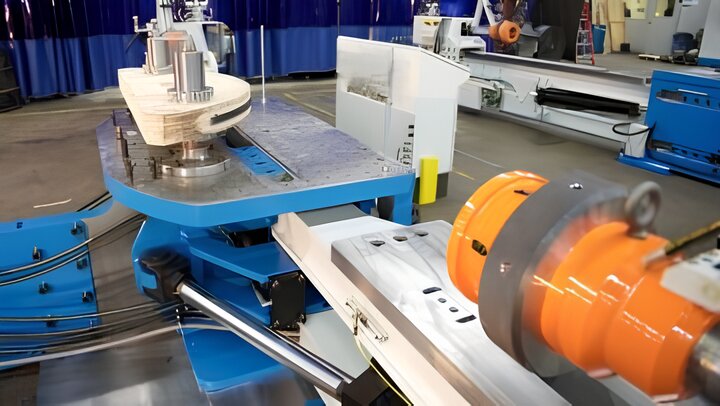

Roterend strekvormen

Roterend rekvormen is perfect voor het maken van onderdelen met verschillende doorsneden. We gebruiken een roterende matrijs die langs de lengte van het werkstuk beweegt. Deze methode produceert onderdelen zoals vliegtuigrompen en carrosseriedelen voor auto's.

De roterende matrijs biedt een uitstekende controle over het vormproces. We kunnen ingewikkelde vormen maken met veranderende profielen over de lengte van het onderdeel.

Compressiestrekvormen

Compressie strekvormen combineert strekken met drukkrachten. We oefenen druk uit op het materiaal vanaf beide uiteinden terwijl het over de matrijs wordt gevormd. Deze techniek is ideaal voor het maken van onderdelen met krappe radii en complexe contouren.

De extra compressie helpt de materiaalterugvering te verminderen en verbetert de maatnauwkeurigheid. We gebruiken deze methode vaak voor ruimtevaartonderdelen en onderdelen met hoge precisie.

Warm en koud strekvormen

We voeren rekvormen uit bij kamertemperatuur (koud vervormen) en bij verhoogde temperaturen (warm vervormen). Koud vervormen werkt goed voor veel materialen en toepassingen. Het is rendabel en vereist geen bijkomende verwarmingsapparatuur.

Heet vervormen houdt in dat het materiaal voor of tijdens het vervormingsproces wordt verhit. Met deze techniek kunnen we met minder taaie materialen werken en extremere vormen creëren. We gebruiken warm vervormen voor materialen zoals titanium en bepaalde legeringen met hoge sterkte.

Toepassingen van strekvormen

Ruimtevaartindustrie

De luchtvaartsector vertrouwt sterk op rekvormen. Wij produceren een breed gamma vliegtuigonderdelen met deze techniek:

- Vleugelhuiden

- Romppanelen

- Motorkappen

- Staartsecties

Met strekvormen kunnen we grote, gebogen onderdelen maken met nauwe toleranties. Het proces behoudt de sterkte van het materiaal en minimaliseert het gewicht - cruciale factoren in het ontwerp van vliegtuigen.

Auto-industrie

In de automobielindustrie is rekvormen cruciaal voor het produceren van gestroomlijnde, aerodynamische ontwerpen. We gebruiken het om:

- Carrosseriepanelen

- Daksecties

- Motorkap- en kofferdeksels

- Spatborden

De techniek maakt complexe rondingen en contouren mogelijk die het uiterlijk en de prestaties van het voertuig verbeteren. Het is gunstig voor kleine series en speciale voertuigen.

Architectuur en bouw

Rekvormen wordt veel gebruikt in de moderne architectuur. We creëren opvallende bouwelementen zoals:

- Gebogen gevelpanelen

- Decoratieve bekleding

- Gewelfde kozijnen

- Gebogen daksecties

Met dit proces kunnen architecten hun gedurfde, gebogen ontwerpen tot leven brengen. Het biedt een kosteneffectieve manier om aanzienlijke, uniform gebogen metalen onderdelen te produceren.

Elektronica en consumptiegoederen

Zelfs in elektronica en consumentenproducten heeft rekvormen zijn plaats. We gebruiken het om te produceren:

- Gebogen beeldschermbehuizingen

- Ergonomische apparaatbehuizingen

- Strakke apparatuurpanelen

- Gebogen meubelonderdelen

De techniek maakt vloeiende, naadloze rondingen mogelijk die de esthetiek en ergonomie van producten verbeteren. Het is gunstig voor het maken van duurzame, lichtgewicht behuizingen voor elektronische apparaten.

Voordelen van strekvormen

Precisie en nauwkeurigheid

Rekvormen levert uitzonderlijke precisie:

- Nauwe toleranties haalbaar

- Consistente resultaten over batches heen

- Minimale materiaalvervorming

- Nauwkeurige replicatie van matrijsvormen

We maken exacte onderdelen die voldoen aan strenge specificaties voor kritieke toepassingen.

Kostenefficiëntie

Rekvormen biedt verschillende kostenvoordelen:

- Minder materiaalafval

- Snellere productietijden

- Lagere arbeidskosten

- Minimale nabewerkingen

Deze factoren dragen bij aan algemene kostenbesparingen in productieprocessen.

Veelzijdigheid met complexe vormen

De techniek kan een breed scala aan vormen aan:

- Grote, vloeiende rondingen

- Samengestelde contouren

- Asymmetrische vormen

- Verschillende diktes

We kunnen verschillende geometrieën maken om te voldoen aan unieke ontwerpvereisten.

Materiaalefficiëntie

Stretchvormen maximaliseert materiaalgebruik:

- Minimaal trimmen nodig

- Minder afval

- Efficiënt gebruik van plaatstaal

- Mogelijkheid om voorgesneden vormstukken te maken

Deze efficiëntie leidt tot minder afval en lagere materiaalkosten.

Uitdagingen en beperkingen

Materiaal Terugvering

Springback vormt een uitdaging bij het rekvormen:

- Metaal heeft de neiging om gedeeltelijk terug te keren naar zijn oorspronkelijke vorm

- Vereist compensatie in matrijsontwerp

- Er kunnen meerdere vormstappen nodig zijn

- Beïnvloedt de nauwkeurigheid van het uiteindelijke onderdeel

We houden zorgvuldig rekening met de terugvering om de maatnauwkeurigheid te garanderen.

Toolingkosten

De initiële investering in gereedschap kan aanzienlijk zijn:

- Voor elk onderdeel zijn aangepaste matrijzen nodig

- Hoogwaardige materialen voor matrijzen

- Mogelijk lange doorlooptijden

- De kosten nemen toe met de complexiteit van de onderdelen

Deze kosten worden echter vaak gecompenseerd bij de productie van grote volumes.

Materiaal compatibiliteit

Niet alle materialen zijn geschikt voor rekvormen:

- Beperkt tot kneedbare metalen

- Sommige legeringen kunnen barsten of scheuren

- Dikkere materialen vormen uitdagingen

- Warmtebehandeling kan noodzakelijk zijn

We selecteren zorgvuldig de juiste materialen voor elke toepassing.

Problemen met oppervlakteafwerking

De kwaliteit van het oppervlak vereist aandacht:

- Risico op krassen of sporen van gereedschap

- Potentie voor sinaasappelschiltextuur

- Ongelijkmatig uitrekken kan inconsistenties veroorzaken

- Moet mogelijk nabewerkt worden

Een juiste techniek en goed onderhoud van het gereedschap helpen deze problemen tot een minimum te beperken.

Stretch Forming vergelijken met andere vervormtechnieken

Rekvormen vs. Rolvormen

Rekvormen en rolvormen zijn effectieve metaalvormtechnieken maar dienen verschillende doelen.

Rekvormen blinkt uit in het maken van grote, gebogen onderdelen met complexe contouren. Het biedt een grotere flexibiliteit in vormontwerp en is ideaal voor kleine tot middelgrote productievolumes.

Rolvormen daarentegen is het beste voor het produceren van lange, rechte onderdelen met een constante doorsnede. Het is zeer efficiënt voor grote volumes zoals dakgoten of structurele balken.

De keuze tussen deze methoden hangt af van de onderdeelgeometrie, het productievolume en de materiaalvereisten.

Strekvormen vs. dieptrekken

Dieptrekken en rekvormen creëren driedimensionale vormen uit vlak plaatmetaal, maar ze gebruiken verschillende benaderingen.

Rekvormen behoudt een relatief uniforme materiaaldikte doorheen het werkstuk. Het is uitstekend voor ruime, ondiepe rondingen en complexe contouren.

Dieptrekken daarentegen vormt diepere, komvormige vormen. Het maakt meer dramatische diepteveranderingen mogelijk, maar kan resulteren in verschillende wanddiktes.

We kiezen deze technieken op basis van de gewenste productvorm, diepte en materiaalverdeling.

Rekvormen vs. Hydrovormen

Hydrovormen gebruikt vloeistofdruk om metaal te vormen, terwijl rekvormen mechanische kracht en spanning gebruikt.

Rekvormen biedt een betere controle over de materiaaldikte en is over het algemeen kosteneffectiever voor grotere onderdelen. Het is ook sneller voor veel toepassingen.

Hydrovormen kan complexere interne geometrieën creëren en wordt vaak gebruikt voor buisvormige onderdelen. Het is handig om onderdelen te maken met ingewikkelde details of verschillende wanddiktes.

Kritische overwegingen bij het strekvormproces

Het juiste materiaal kiezen

De keuze van het juiste materiaal is cruciaal voor succesvol rekvormen. We houden rekening met verschillende factoren:

- Vervormbaarheid: Het materiaal moet voldoende rek hebben.

- Sterkte: We beoordelen het vermogen van het materiaal om zijn vorm te behouden na het vervormen.

- Dikte: Verschillende diktes beïnvloeden de vervormbaarheid en de eigenschappen van het uiteindelijke onderdeel.

- Afwerking oppervlak: Sommige materialen behouden hun afwerking beter tijdens het vervormen.

We werken vaak met aluminiumlegeringen, roestvrij staal en titanium. Elk materiaal gedraagt zich anders tijdens het vervormen en vereist specifieke technieken en gereedschappen.

Ontwerpen voor rekvormen

Een effectief ontwerp is essentieel voor het bereiken van optimale resultaten bij rekvormen. Wij richten ons op:

- Deelgeometrie: Eenvoudige curven zijn gemakkelijker te vormen dan complexe contouren.

- Krommingsstraal: Voor kleinere radii zijn mogelijk speciale technieken of materialen nodig.

- Diktevariaties: We houden rekening met mogelijke uitdunning in gebieden met hoge druk.

- Randvoorwaarden: Het juiste ontwerp van de randen voorkomt scheuren en verbetert de kwaliteit.

Ons team werkt nauw samen met klanten om ontwerpen te verfijnen voor maakbaarheid. We gebruiken geavanceerde simulatiesoftware om vormresultaten te voorspellen en ontwerpen te optimaliseren.

Kwaliteitscontrole en inspectie

Strenge kwaliteitscontrole garandeert onderdelen van constante kwaliteit. Ons proces omvat:

- Inspectie van voorgevormd materiaal: We controleren op defecten of inconsistenties.

- In-procesbewaking: We beoordelen de vormingsparameters voortdurend.

- Maatcontroles na het vormen: We controleren de geometrie van onderdelen met precisiegereedschap.

- Inspectie van het oppervlak: We onderzoeken de onderdelen op krassen, kreukels of andere onvolkomenheden.

We gebruiken geavanceerde meettechnieken, waaronder 3D-scannen en coördinatenmeetmachines (CMM's). Hierdoor voldoen onderdelen aan exacte specificaties en kwaliteitsnormen.

Conclusie

Rekvormen onderscheidt zich als een veelzijdige en efficiënte metaalvormtechniek. Het biedt unieke voordelen bij het maken van significante, gebogen onderdelen met precisie en consistentie.

Dit proces schittert in verschillende industrieën, van lucht- en ruimtevaart tot architectuur. Het vermogen om complexe vormen te produceren met behoud van materiaalintegriteit maakt het van onschatbare waarde voor vele toepassingen.

Heb je een betrouwbare fabrikant van plaatwerkonderdelen nodig? Dan bent u bij Shengen aan het juiste adres. Wij zijn gespecialiseerd in lasersnijden, buigen, oppervlakte-afwerking en CNC-verspaning van plaatmetaal. Neem contact op met Shengen Vandaag nog en zoek hulp bij professionals!

FAQs

Wat zijn de gebreken van rekvormen?

Veel voorkomende defecten bij rekvormen zijn kreukvorming, scheuren en ongelijkmatige dikteverdeling. Rimpelen kan optreden als de spanning onvoldoende is, terwijl een te hoge spanning tot scheuren kan leiden. Een verkeerd matrijsontwerp of een verkeerde materiaalkeuze kan leiden tot ongelijkmatig rekken, waardoor diktevariaties over het onderdeel ontstaan.

Kan rekvormen worden gebruikt op alle metalen?

Rekvormen werkt het best met taaie metalen die bestand zijn tegen aanzienlijke rek zonder te breken. Hoewel het effectief is voor veel legeringen, is het ongeschikt voor alle metalen. Materialen zoals aluminium, roestvrij staal en titanium reageren goed op rekvormen. Dit proces is echter niet geschikt voor brosse metalen of metalen met een lage flexibiliteit.

Hoe verbetert rekvormen de materiaalefficiëntie?

Rekvormen verbetert de materiaalefficiëntie door afval te minimaliseren en het materiaalgebruik te optimaliseren. Het proces maakt de vorming van complexe vormen uit een enkel stuk metaal mogelijk, waardoor er minder extra verbindings- of lasbewerkingen nodig zijn. Het vereist ook minder snijwerk dan andere vervormingsmethodes, wat resulteert in minder afval.

Is rekvormen rendabel voor kleine productieruns?

De kosteneffectiviteit van rekvormen voor kleine productieruns hangt af van verschillende factoren. Voor complexe of grote onderdelen kan rekvormen voordeliger zijn dan alternatieve methodes, zelfs in kleinere hoeveelheden. Voor kleine series kan de investering in gereedschap echter opwegen tegen de voordelen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.