Stereolithografie (SLA) en FDM zijn twee van de meest gebruikte opties, maar de juiste kiezen is niet altijd duidelijk. Elke optie heeft zijn eigen sterke punten, kosten en gebruiksmogelijkheden. In dit artikel helpen we je snel de verschillen op een rijtje te zetten, zodat je een slimmere beslissing kunt nemen en met vertrouwen vooruit kunt.

SLA geeft meer detail, een gladdere afwerking en is het beste voor kleine, precieze onderdelen. FDM is goedkoper, sneller en beter voor eenvoudige of grotere ontwerpen. De ideale keuze hangt af van het gebruik van het onderdeel, de vereiste details en het budget. Als nauwkeurigheid en afwerking belangrijk zijn, kies dan voor SLA. Als sterkte, grootte of kosten belangrijker zijn, wint FDM meestal.

FDM en SLA lijken aan de buitenkant misschien op elkaar, maar ze werken heel verschillend. In de volgende paragrafen wordt uitgelegd hoe ze werken, waar ze in uitblinken en waar je rekening mee moet houden voordat je een keuze maakt.

Technologie Overzicht

SLA en FDM gebruiken verschillende manieren om 3D onderdelen te maken. De ene gebruikt vloeibare hars. De andere gebruikt gesmolten plastic. Als u weet hoe ze werken, kunt u de juiste kiezen.

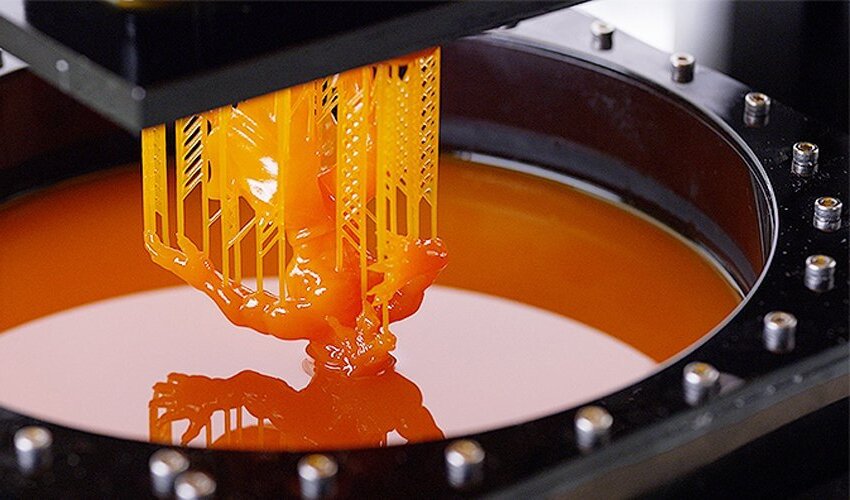

Hoe SLA werkt?

SLA staat voor Stereolithografie. Het gebruikt een laser om vloeibare hars uit te harden. De hars zit in een tank. Een UV-laser schijnt in de hars en hardt het laag voor laag uit.

Elke laag plakt aan de laag ervoor. Het onderdeel wordt van de tank getild terwijl het zich vormt. Dit proces zorgt voor zeer gladde oppervlakken en scherpe details. SLA werkt goed voor kleine, precieze onderdelen die een strakke afwerking nodig hebben.

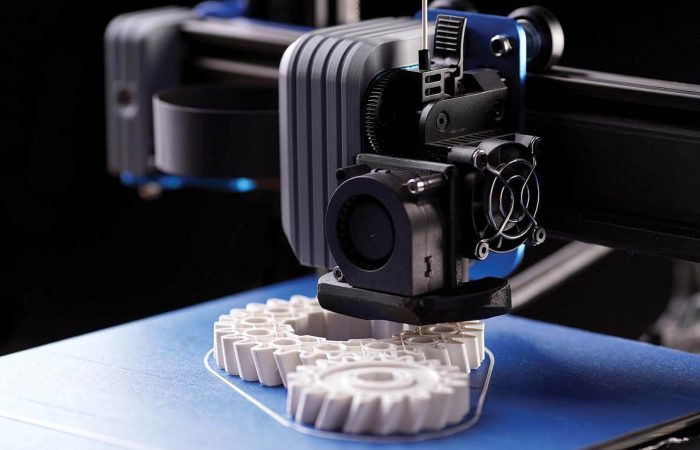

Hoe FDM werkt?

FDM staat voor Fused Deposition Modeling. Het gebruikt een verwarmde spuitmond om plastic filament te smelten. De spuitmond beweegt langs een vast pad en legt het plastic laag voor laag neer.

Het materiaal koelt af en wordt meteen hard. Daarna bouwt de printer de volgende laag erop. FDM is een eenvoudigere methode. Het is sneller en kost minder. Daardoor is het goed voor snelle prototypes of grote basisvormen.

Belangrijkste verschillen tussen SLA en FDM

SLA gebruikt vloeibare hars. FDM gebruikt vast filament. SLA heeft een laser en uithardingsproces nodig. FDM smelt en extrudeert plastic door een spuitmond.

SLA maakt gladdere, meer gedetailleerde onderdelen. FDM produceert sterkere onderdelen, maar met ruwere oppervlakken. SLA heeft nabehandeling nodig. FDM heeft minder nabewerking nodig. SLA kost meer. FDM is meestal budgetvriendelijker.

Gebruikte materialen

Het soort materiaal dat elke methode gebruikt heeft invloed op sterkte, flexibiliteit, afwerking en kosten. Het heeft ook invloed op de levering, vooral bij maatwerkprojecten of projecten met grote volumes.

SLA-compatibele harsen

SLA-printers gebruiken vloeibare fotopolymeerharsen. Deze harsen harden uit onder UV-licht. Er zijn verschillende soorten voor verschillende behoeften. Sommige zijn stijf, andere flexibel, sommige lijken op ABS of rubber.

De afwerking is meestal glad. Harsen kunnen zeer gedetailleerd zijn, maar zijn vaak broos. Ze zijn na verloop van tijd ook gevoelig voor hitte en UV. Houdbaarheid en opslag vereisen extra zorg.

FDM-compatibele thermoplasten

FDM gebruikt vast thermoplastisch filament. Dit zijn veelgebruikte kunststoffen zoals PLA, ABS, PETG en Nylon. Het zijn veelal dezelfde soorten die worden gebruikt bij spuitgieten.

Ze zijn sterk, betaalbaar en overal verkrijgbaar. Sommige zijn flexibel, andere hitte- of chemicaliënbestendig. Je kunt zelfs speciale mengsels krijgen, zoals koolstofvezel of filamenten gevuld met hout.

Beschikbaarheid van materiaal en overwegingen met betrekking tot de toeleveringsketen

FDM filamenten zijn gemakkelijker te verkrijgen. Je kunt ze op veel plaatsen vinden, van industriële leveranciers tot plaatselijke winkels. Er zijn meer merken en kwaliteiten om uit te kiezen.

SLA-harsen zijn beperkter. Ze komen vaak van specifieke fabrikanten. Het verzenden van hars kan langer duren en het moet zorgvuldig worden behandeld. Dit beïnvloedt zowel de doorlooptijden als de inkoopplannen voor de lange termijn.

Nauwkeurigheid en resolutie van afdrukken

Nauwkeurigheid en oppervlakteafwerking zijn essentieel bij het printen van onderdelen die moeten passen, er goed uit moeten zien of moeten presteren in krappe ruimtes. Dit is waar SLA en FDM duidelijke verschillen laten zien.

Laagdikte en detail

SLA-printers kunnen lagen produceren die tot 25 micron dun zijn. Hierdoor zijn zeer fijne details en vloeiende curven mogelijk. Je kunt kleine tekst, scherpe randen en ingewikkelde elementen printen.

FDM print meestal lagen tussen 100-300 micron. Je krijgt zichtbare laaglijnen. Fijne details kunnen vervagen of afronden. Het is moeilijker om scherpe hoeken of dunne wanden te maken.

Vergelijking oppervlakteafwerking

SLA onderdelen komen er glad uit. De uitgeharde hars ziet er gepolijst uit. Zelfs rechtstreeks uit de printer ziet het onderdeel er schoon uit. Na uitharding ziet het er nog beter uit.

FDM onderdelen vertonen duidelijke laaglijnen. Het oppervlak voelt vaak ruw aan. Mogelijk moet je schuren of coaten om de afwerking te verbeteren, vooral voor showonderdelen of modellen voor klanten.

Maatnauwkeurigheid in complexe onderdelen

SLA is beter voor onderdelen met complexe vormen, nauwe passingen of fijne gaatjes. De hars houdt de vorm goed vast tijdens het uitharden. Je kunt een goede herhaalbaarheid verwachten.

FDM kan kromtrekken, vooral bij grotere onderdelen of ingesloten vormen. Hoeken kunnen omhoog komen. Fijne gaatjes kunnen onzuiver geprint worden. Krimp en materiaalstroming kunnen de precisie verminderen.

Volume en omvang bouwen

De grootte van je onderdeel beïnvloedt welke methode beter werkt. Als je iets groots print, wordt het bouwvolume een belangrijke factor.

Typische afdrukformaten voor SLA

SLA-printers hebben meestal kleinere bouwvolumes. Desktopmodellen verwerken onderdelen van ongeveer 145 × 145 × 175 mm. Er bestaan ook grootformaat SLA-machines, maar die zijn duur en worden minder gebruikt.

SLA werkt het beste voor kleine, gedetailleerde onderdelen. Als je grotere stukken nodig hebt, moet je het model in delen opsplitsen.

Typische afdrukformaten voor FDM

FDM printers hebben vaak veel grotere bouwvolumes. Standaard desktopmachines kunnen tot 300 × 300 × 400 mm printen. Industriële modellen kunnen veel verder gaan.

Hierdoor is FDM beter geschikt voor grote prototypes, behuizingenen structurele onderdelen. Je kunt modellen op ware grootte in één keer printen, wat tijd en moeite bespaart.

Schalen voor prototyping vs. productie

FDM is zeer geschikt voor grote prototypes en tests in een vroeg stadium. Je kunt snel en goedkoop printen om de vorm en pasvorm te controleren.

SLA is beter voor kleine productieruns waarbij fijne details nodig zijn. Het wordt vaak gebruikt voor masterpatronen, mallen of aangepaste onderdelen in kleine series waarbij uiterlijk en nauwkeurigheid het belangrijkst zijn.

Snelheid en efficiëntie

Afdruksnelheid gaat niet alleen over hoe snel een machine beweegt. Je moet ook kijken naar de voorbereidingstijd, de schoonmaak en hoe gemakkelijk je kunt schalen.

Verschillen in afdruksnelheid

FDM is meestal sneller voor basisvormen en grote onderdelen. Het legt dikke lagen en beweegt snel. Je kunt de snelheid en laaghoogte aanpassen om tijd te besparen.

SLA print langzamer. De laser tekent elke laag nauwkeurig. Hoe fijner het detail, hoe langer het duurt. Kleine onderdelen met kleine toleranties nemen de meeste tijd in beslag.

Tijd voor printvoorbereiding en nabewerking

FDM instellen is eenvoudig. Laad filament, zet het bed waterpas en druk op afdrukken. De nabewerking is ook snel: de steunen verwijderen en het oppervlak eventueel schuren.

SLA heeft meer voorbereiding nodig. Je moet voorzichtig omgaan met hars. Na het printen moeten de onderdelen worden gespoeld, uitgehard onder UV en gereinigd. Dat kost meer tijd en gereedschap.

Overwegingen voor batchproductie

FDM is goed voor het printen van meerdere onderdelen tegelijk, vooral als ze eenvoudig zijn. Je kunt de hele bouwplaat vullen en opdrachten achter elkaar uitvoeren.

SLA gaat langzamer in batches. Je moet ruimte tussen de onderdelen laten voor de harsstroom. De nabewerking wordt ook langer naarmate er meer onderdelen zijn. Toch werken SLA batches goed als je consistente details en een gladde afwerking nodig hebt.

SLA vs FDM: oppervlakteafwerking en esthetiek

Als uw onderdeel er schoon en professioneel uit moet zien, of het nu voor een display, klantendemonstratie of eindgebruik is, dan is de oppervlaktekwaliteit een belangrijke factor.

Visuele gladheid van SLA

SLA levert een glad, glanzend oppervlak direct uit de printer. Zelfs gebogen of complexe vormen zien er verfijnd uit. Er is weinig tot geen zichtbare gelaagdheid.

Dit maakt SLA geschikt voor modellen, mallen en visuele prototypes. Het wordt vaak gebruikt als het onderdeel moet worden geverfd of aan klanten moet worden getoond.

Laaglijnen in FDM

FDM vertoont zichtbare laaglijnen. Het oppervlak voelt ruwer aan en is zichtbaar bij elke passage van de spuitmond.

Je kunt het effect verminderen met fijne laaginstellingen, maar het zal nog steeds niet overeenkomen met SLA. Nabewerking, zoals schuren of uitdampen, is vaak nodig om het uiterlijk te verbeteren.

Wanneer uiterlijk het belangrijkst is

Gebruik SLA als uiterlijk een prioriteit is. Het is het beste voor presentatiestukken, kleine, gedetailleerde onderdelen en alles wat een gepolijste afwerking zonder extra werk.

FDM werkt prima voor interne onderdelen, vroege tests of functionele voorwerpen waarbij oppervlakteruwheid niet uitmaakt. Als je weinig tijd of budget hebt, is het de snellere optie.

Kracht en duurzaamheid

Als je onderdeel stress, druk of langdurig gebruik moet aankunnen, is mechanische sterkte belangrijker dan uiterlijk of fijne details.

Treksterkte van FDM onderdelen

FDM onderdelen zijn over het algemeen sterker. Materialen als ABS, PETG of Nylon hebben een goede treksterkte. Ze kunnen beter tegen stress, buigen en stoten dan de meeste harsen.

De sterkte hangt af van de printinstellingen, de laagbinding en het materiaaltype. Voor functionele onderdelen, beugelsof behuizingen is FDM vaak de betere keuze.

Brosheid versus taaiheid van SLA onderdelen

SLA onderdelen zijn brozer. Hoewel harsen onder druk kunnen barsten, kunnen ze breken als ze vallen of onder druk komen te staan.

Hoewel SLA onderdelen nauwkeurig en glad zijn, zijn ze niet gemaakt om te buigen of tegen een stootje te kunnen. Sommige speciale harsen bieden een betere taaiheid, maar ze blijven nog steeds achter bij FDM thermoplasten.

Stabiliteit op lange termijn en gebruikscases

FDM onderdelen gaan langer mee in de praktijk. Ze zijn beter bestand tegen hitte, UV en slijtage dan SLA onderdelen. Ze behouden hun vorm na verloop van tijd en werken goed in mechanische opstellingen.

SLA onderdelen kunnen vergelen, kromtrekken of broos worden naarmate ze ouder worden. Ze zijn beter voor kortetermijngebruik, cosmetische modellen of onderdelen die niet blootstaan aan stress of gebruik buitenshuis.

Kostenvergelijking

De kosten zijn van invloed op elke beslissing, vooral als je met krappe budgetten werkt of nieuwe ideeën test. Hier ziet u hoe SLA en FDM zich verhouden tot de totale kosten.

Investering in apparatuur

FDM printers zijn betaalbaarder. Een goede desktopmachine is goedkoop. Zelfs industriële modellen kosten minder dan grote SLA machines.

SLA-printers kosten meer, vooral als je een groot bouwvolume of een laser met een hoger vermogen nodig hebt. De aankoopprijs is hoger en accessoires voor het wassen en uitharden komen daar nog bovenop.

Materiaalprijzen

FDM filamenten zijn goedkoper. Gangbare soorten zoals PLA of ABS zijn overal verkrijgbaar en kosten minder per spoel. Zelfs speciale mengsels blijven betaalbaar voor de meeste winkels.

SLA hars is duurder per liter. Sommige soorten kosten meerdere malen meer dan filament. Je verspilt ook meer hars tijdens het gebruik, vooral bij grotere prints of meerdere runs.

Bedrijfs- en onderhoudskosten

FDM is eenvoudig te gebruiken en te onderhouden. Spuitmonden kunnen verstopt raken en bedden moeten worden genivelleerd, maar onderdelen zijn goedkoop en eenvoudig te vervangen. Het stroomverbruik blijft laag.

SLA vereist meer zorg. Harstanks en bouwplaten moeten regelmatig worden schoongemaakt. Je hebt handschoenen, alcohol, uithardingsstations en afvalcontainers nodig. Na verloop van tijd verhogen deze extra's de bedrijfskosten.

Snelle vergelijking tussen SLA en FDM: De belangrijkste verschillen in een oogopslag

Een vergelijking tussen SLA en FDM op het gebied van kosten, kwaliteit, snelheid en materialen - perfect om snel beslissingen te nemen op het gebied van 3D-printen.

| Functie | SLA | FDM |

|---|---|---|

| Afdrukmethode | Vloeibare hars uitharden met laser | Gesmolten filament geëxtrudeerd door spuitmond |

| Type materiaal | Fotopolymeerhars | Thermoplastisch filament (PLA, ABS, enz.) |

| Detailniveau | Zeer hoog | Matig |

| Afwerking oppervlak | Soepel, schoon | Zichtbare laaglijnen |

| Sterkte | Broos maar precies | Sterker en duurzamer |

| Bouwvolume | Kleiner | Meestal groter |

| Afdruksnelheid | Langzamer voor gedetailleerde onderdelen | Sneller voor grote/eenvoudige onderdelen |

| Opzetten en schoonmaken | Complexer (harsbehandeling, uitharding) | Eenvoudiger installeren en opruimen |

| Nabewerking | Spoelen, UV-uitharding | Minimaal (steun verwijderen, schuren) |

| Materiële kosten | Hoger | Onder |

| Uitrusting Kosten | Hoger | Onder |

| Beste gebruikscases | Modellen, fijne prototypes, visuele onderdelen | Functionele onderdelen, snelle prototypes, grote modellen |

| Onderhoud | Meer hulpmiddelen en stappen | Gemakkelijker en goedkoper |

| Schaalbaarheid (Batch) | Langzamer door nabewerking | Sneller en efficiënter |

| Hitte- en UV-bestendigheid | Slecht | Beter (afhankelijk van materiaal) |

| Dimensionale nauwkeurigheid | Zeer hoog | Goed, maar kan vervormen naarmate hij groter wordt |

Gids voor het nemen van beslissingen

De keuze tussen SLA en FDM hangt af van wat je nodig hebt voor je onderdeel. Kijk naar de use case, je budget en de materiaaleigenschappen die voor jouw project het belangrijkst zijn.

Gebaseerd op toepassingsbehoeften

Kies SLA voor onderdelen die fijne details, gladde oppervlakken of visuele aantrekkingskracht nodig hebben. Het is geweldig voor tandheelkundige modellen, kleine prototypes of onderdelen die op maat gemaakt moeten worden.

Kies FDM voor onderdelen die sterk, duurzaam of groot moeten zijn. Het is beter voor beugels, armaturen, behuizingen of alles wat onder spanning wordt getest.

Gebaseerd op budget en middelen

Als je goedkoop wilt printen, minimaal wilt schoonmaken en eenvoudig wilt instellen, kies dan voor FDM. Het is geschikt voor kleine winkels, snelle prototypes of tests in een vroeg stadium.

Als je meer budget hebt, de nabewerking aankunt en een verfijnde look nodig hebt, is SLA zinvol. Het past goed in ontwerpstudio's of voor klantklare modellen.

Gebaseerd op gewenste materiaaleigenschappen

Gebruik FDM als je onderdelen nodig hebt die buigen, buigen of bestand zijn tegen hitte en slijtage. Thermoplasten bieden een betere taaiheid en chemische weerstand.

Gebruik SLA als uw onderdeel precies, schoon en stabiel moet zijn in kleine vormen. Harsen geven een betere nauwkeurigheid, maar gaan niet lang mee onder stress.

Conclusie

SLA en FDM dienen verschillende behoeften in 3D printen. Met SLA krijg je meer detail en een gladdere afwerking. Het is het beste voor kleine, precieze en mooie onderdelen. FDM is sneller, kosteneffectiever en beter voor sterke, functionele onderdelen. Je keuze hangt af van het gebruik, de grootte, de afwerking en hoeveel je wilt uitgeven.

Hulp nodig bij het kiezen van de juiste afdrukmethode voor je volgende project? Neem contact met ons op voor deskundig advies en snelle oplossingen op maat.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.