De productie van complexe metalen onderdelen met ingewikkelde details en krappe toleranties vormt een grote uitdaging. Traditionele bewerkingsmethoden hebben vaak moeite met harde metalen en complexe geometrieën, waardoor de productietijd en -kosten toenemen. De zinkvonktechnologie pakt deze problemen aan door materiaal te verwijderen met behulp van elektrische ontladingen, wat een revolutie teweegbrengt in de manier waarop we metalen precies bewerken.

De technische mogelijkheden van zinkvonkmachines gaan veel verder dan conventioneel verspanen. Ik zal de fascinerende aspecten van deze technologie in detail bespreken, van de basisprincipes tot toepassingen in de praktijk die de opmerkelijke precisie aantonen.

Wat is Sinker EDM?

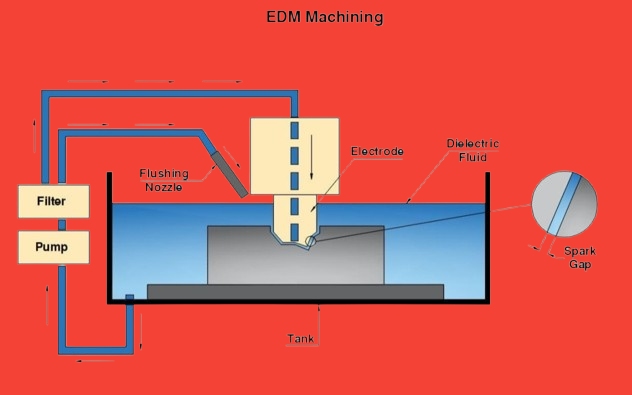

Sinker EDM (Electrical Discharge Machining) is een zeer gespecialiseerd fabricageproces dat is ontworpen om precieze blinde holtes in geleidende materialen te maken door middel van elektrische vonken. In dit proces wordt een speciaal gevormde elektrode geleidelijk neergelaten of "verzonken" in een diëlektrische vloeistof terwijl er een kleine spleet tussen de elektrode en het werkstuk blijft en er nooit direct contact wordt gemaakt.

Het past een hoog voltage toe tussen de elektrode en het werkstuk om een gecontroleerde elektrische vonk in de spleet te produceren. Deze vonken produceren een intense plaatselijke hitte die het materiaal precies uitholt. Deze technologie, ook bekend als ram EDM, cavity EDM, volume EDM of plunge EDM, is waardevol voor de productie:

- Plastic spuitgietmatrijzen

- Diverse soorten matrijzen

- Delicate onderdelen die conventionele snijkrachten niet aankunnen

Het vermogen van zinkvonkmachines om te bewerken zonder fysiek contact maakt het ideaal voor toepassingen die een uitzonderlijke precisie en voorzichtige materiaalverwijdering vereisen, vooral in industrieën waar traditionele snijmethodes gevoelige onderdelen zouden kunnen beschadigen.

Hoe zinkvonkmachines werken?

Het proces vertrouwt op gecontroleerde elektrische ontladingen om materiaal met uiterste precisie te verwijderen. Dit hoofdstuk behandelt de fundamentele mechanica, de belangrijkste machineonderdelen en materiaaloverwegingen die van zinkvonken een effectieve productieoplossing maken.

De basisprincipes van elektrisch vonken

De fysische wetten van elektrische ontlading vormen de basis van de EDM-technologie. Deze principes zorgen voor voorspelbare, herhaalbare resultaten bij het verwijderen van metaal.

Er is geen direct contact tussen het gereedschap en het werkstuk. In plaats daarvan is er een spleet van 0,0008-0,012 inch tussen beide. De machine genereert spanningspulsen over deze spleet, meestal tussen 20 en 120 volt.

Zodra de spanning hoog genoeg is, wordt de diëlektrische vloeistof geïoniseerd, waardoor een plasmakanaal ontstaat waarin de stroom kan stromen. De resulterende vonk genereert temperaturen tot 10.000°C (18.000°F). Deze intense hitte smelt en verdampt kleine delen van zowel het werkstuk als de elektrode.

Kritische onderdelen van zinkvonkmachines

Moderne zinkvonkmachinesystemen combineren verschillende gespecialiseerde subsystemen. Elk speelt een cruciale rol in het bereiken van precisieresultaten.

De voeding levert gecontroleerde gelijkstroompulsen. Geavanceerde apparaten kunnen miljoenen precies getimede vonken per seconde genereren. De kop van de machine houdt en beweegt de elektrode met een nauwkeurigheid op microniveau.

Een filter- en koelsysteem houdt de diëlektrische vloeistof schoon. Dit verwijdert vuil en regelt de temperatuur. Computerbesturingen bewaken en regelen tientallen parameters in realtime.

Elektrodemateriaal en -ontwerp

De elektrodevorm bepaalt de uiteindelijke holtegeometrie. De materiaalkeuze beïnvloedt zowel de bewerkingssnelheid als de nauwkeurigheid.

Grafiet is toonaangevend in elektrodematerialen vanwege zijn:

- Hoge thermische geleidbaarheid

- Goed bewerkbaar

- Lage slijtage

- Kosteneffectiviteit

Koperen elektroden bieden:

- Beter oppervlakafwerking

- Hogere nauwkeurigheid

- Langere standtijd in specifieke toepassingen

Diëlektrische vloeistof en de rol ervan

De vloeistof heeft meerdere kritieke functies in het EDM-proces:

- Isoleert tot de spanning het ionisatiepunt bereikt

- Spoelt vuil weg

- Koelt de werkzone

- Concentreert vonkenergie

De meeste winkels gebruiken koolwaterstofolie of gedeïoniseerd water. Beide bieden specifieke voordelen voor verschillende toepassingen.

Het werkstuk: Materiaalcompatibiliteit

Elk elektrisch geleidend materiaal kan vonkverspanend bewerkt worden. Gangbare materialen zijn onder meer:

- Gereedschapsstalen

- Hardmetaal

- Titanium

- Inconel

- Aluminium

- Koperlegeringen

De materiaaleigenschappen beïnvloeden de bewerkingsparameters en de haalbare resultaten. Factoren zijn onder andere:

- Elektrische geleidbaarheid

- Thermische eigenschappen

- Smeltpunt

- Microstructuur

Het zinkvonkproces

Sinker EDM bestaat uit een reeks systematische stappen die op elkaar voortbouwen om precisiecomponenten te maken. Elke fase vereist specifieke technische expertise en aandacht voor detail om optimale resultaten te behalen.

Opstelling en voorbereiding

De juiste instelling vormt de kritieke eerste fase van vonkverspaning. Het werkstuk moet stevig bevestigd worden op een schone, gekalibreerde opspanbasis. Het diëlektrische systeem heeft verse vloeistof en de juiste filtratie nodig om consistente snijcondities te behouden.

Machinekalibratie omvat nauwkeurig digitaal aftasten om referentiepunten vast te stellen. Deze coördinaten dienen als basis voor alle volgende bewerkingen. Systemen voor temperatuurbewaking helpen om de maatvastheid tijdens het hele proces te behouden.

Creatie en selectie van elektroden

Moderne CAD/CAM-systemen sturen de ontwerpfase van de elektrode. Ingenieurs analyseren de productgeometrie om de optimale elektrodevormen en snijstrategieën te bepalen. Bij de materiaalselectie wordt rekening gehouden met slijtvastheid, geleidbaarheid en bewerkingscomplexiteit.

Voor de productie zijn vaak meerdere elektrodesets nodig. Ruwelektroden verwijderen bulkmateriaal terwijl afwerkelektroden de uiteindelijke oppervlaktespecificaties creëren. Kwaliteitscontrole valideert elke elektrode voordat de productie begint.

Opruwsnedes vs. afwerkingssnedes

De eerste voorbewerkingen zijn gericht op efficiënte materiaalverwijdering. Hogere energie-instellingen creëren grotere afvoergaten voor snellere snijsnelheden en het proces past zich voortdurend aan veranderende caviteitscondities aan.

Bij nabewerkingen worden lagere vermogens gebruikt en nauwere toleranties. Deze parameters zorgen voor een superieure oppervlaktekwaliteit en maatnauwkeurigheid. De langere cyclustijden tijdens het nabewerken leveren uitzonderlijke resultaten op.

Overcut, gereedschapslijtage en materiaalverwijderingssnelheid bij EDM

Bij vonkverspaning zijn er verschillende technische parameters die de uiteindelijke kwaliteit van het product beïnvloeden. Drie kritische aspecten bepalen de procesresultaten: oversnijdingskenmerken, elektrodeslijtagepatronen en materiaalverwijderingssnelheden. Inzicht in deze factoren helpt om de bewerkingsparameters te optimaliseren.

Kenmerken oversnijding

De oversnijdingsmeting geeft aan hoeveel de bewerkte holte groter is dan de afmetingen van de elektrode. De elektrische ontlading creëert een kleine opening tussen de elektrode en de wanden van het werkstuk, meestal gemeten in honderdsten van een millimeter.

EDM-technici houden rekening met oversnijding in de berekeningen voor het elektrodeontwerp. De afmetingen van het gereedschap compenseren dit natuurlijke verschijnsel. Geavanceerde CAD/CAM-systemen houden rekening met oversnijdingswaarden bij het genereren van elektrodegeometrie. Deze proactieve benadering zorgt ervoor dat de uiteindelijke holteafmetingen voldoen aan de specificaties.

Slijtagepatronen gereedschap

Elektrodeslijtage treedt op tijdens het EDM-proces als gevolg van elektrische ontladingen bij hoge temperatuur. Deze relatie wordt uitgedrukt als een verhouding tussen het verwijderde werkstukmateriaal en het geërodeerde elektrodemateriaal. Moderne elektrodematerialen minimaliseren dit effect.

Grafiet is een geprefereerd elektrodemateriaal vanwege de superieure slijtvastheid. De uitstekende thermische eigenschappen kunnen effectief ontladingen bij hoge temperaturen aan en het materiaal behoudt geometrische stabiliteit tijdens langdurige bewerkingscycli.

Controle materiaalverwijderingssnelheid

Met het EDM-proces kan de materiaalverwijderingssnelheid nauwkeurig worden geregeld via twee belangrijke parameters: ontlaadstroom en frequentie. Deze relatie volgt een wetenschappelijke formule:

RMR(mm³/s)=K×I/Tm

Waarbij K staat voor de evenredigheidsconstante (664 in SI-eenheden), I voor de toegevoerde stroom en Tm voor het smeltpunt van het werkstuk.

Hogere ontlaadstromen verhogen de materiaalverwijderingssnelheid, maar beïnvloeden de oppervlakteafwerking. Hogere frequentie-instellingen verbeteren de oppervlaktekwaliteit bij lagere verwijderingssnelheden. Ingenieurs balanceren deze parameters op basis van de eisen van het project.

Voordelen en beperkingen van zinkvonken

Om weloverwogen beslissingen te kunnen nemen over bewerkingsmethoden moeten de sterke punten worden afgewogen tegen de beperkingen. In dit hoofdstuk wordt onderzocht waar zinkvonken uitblinkt en waar andere processen beter van pas kunnen komen.

Voordelen van zinkvonkmachines

Sinker EDM opent nieuwe mogelijkheden in precisiefabricage dankzij de unieke mogelijkheden.

Complexe interne geometrie

- Creëert scherpe interne hoeken die onmogelijk zijn met roterend gereedschap

- Machines diepe holtes met rechte wanden

- Produceert ingewikkelde 3D-vormen in één bewerking

Veelzijdigheid van materiaal

- Snijdt elk geleidend materiaal, ongeacht de hardheid

- Werkt even goed op zacht als op gehard staal

- Verwerkt exotische legeringen zoals Inconel en titanium

Precisie en kwaliteit

- Bereikt toleranties van ±0,0001 inch

- Produceert spiegelachtige oppervlakteafwerkingen

- Laat geen bramen of mechanische spanning

Productie Voordelen

- Werkt urenlang zonder toezicht

- Vereist minimale tussenkomst van de operator

- Onderhoudt een consistente kwaliteit over productieruns

Beperkingen van zinkvonken

Elk productieproces heeft beperkingen. Hier zijn belangrijke factoren om rekening mee te houden bij zinkvonken:

Snelheidsoverwegingen

- Langzamere materiaalverwijdering dan conventioneel frezen

- Langere cyclustijden voor diepe caviteiten

- Elektrodevoorbereiding verlengt doorlooptijd

Kostenfactoren

- Hogere investering in apparatuur

- Kosten fabricage elektrode

- Regelmatig onderhoud

Technische beperkingen

- Beperkt tot geleidende materialen

- Elektrodeslijtage beïnvloedt nauwkeurigheid

- Veranderingen in de metallurgie van de oppervlaktelaag

Procesvereisten

- Vereist vaardig programmeren

- Het heeft een nauwkeurige uitlijning van de elektroden nodig

- Vereist schone diëlektrische vloeistof

Toepassingen van zinkvonkmachines

Sinker EDM speelt een cruciale rol in diverse industrieën, van hoogwaardige motoronderdelen tot levensreddende medische apparatuur. In dit hoofdstuk worden echte toepassingen besproken waarbij precisie en kwaliteit onontbeerlijk zijn.

Ruimtevaartindustrie

Onderdelen voor de lucht- en ruimtevaart vereisen uitzonderlijke nauwkeurigheid en betrouwbaarheid. Sinker EDM voldoet ruimschoots aan deze strenge eisen.

Turbine-onderdelen

- Koelgaten in turbinebladen

- Complexe interne doorgangen

- Verwerking hittebestendige legering

Structurele elementen

- Fabricage van titanium beugels

- Landingsgestelonderdelen

- Onderdelen hydraulisch systeem

Autosector

Moderne voertuigen vertrouwen op precisie-onderdelen die Sinker EDM uitstekend kan produceren.

Motoronderdelen

- Brandstofverstuivers

- Transmissie onderdelen

- Klepzittingen en geleiders

Gereedschapstoepassingen

- Spuitgietholtes

- Onderdelen voor stempelmatrijzen

- Extrusiematrijzen

Productie medische apparatuur

De medische sector vereist uiterst nauwkeurige componenten met specifieke materiaaleigenschappen.

Chirurgische instrumenten

- Arthroscopische instrumenten

- Implantaatmallen op maat

- Microchirurgische hulpmiddelen

Productie van implantaten

- Gewrichtsvervangingsonderdelen

- Onderdelen voor spinale fusie

- Gereedschap voor tandheelkundige implantaten

Zinkvonken vs. draadvonken: de verschillen vergelijken

Beide EDM-technologieën dienen verschillende doelen in de moderne productie. Elke methode biedt specifieke technische voordelen voor verschillende bewerkingsuitdagingen.

Technische verschillen

Bij zinkvonken worden gevormde elektroden gebruikt om driedimensionale holtes te maken. De elektrode duikt in het werkstuk en creëert complexe interne kenmerken. Het proces blinkt uit in het maken van gedetailleerde vormholtes en ingewikkelde interne geometrieën.

Wire EDM werkt met een continu bewegende metaaldraad. De draad fungeert als snijgereedschap en beweegt als een lintzaag door het werkstuk. Deze techniek creëert nauwkeurige tweedimensionale profielen en doorsneden in geleidende materialen.

Productie overwegingen

Sinker EDM vereist aangepaste elektrodefabricage voor elke unieke holtevorm. De insteltijd omvat de productie van de elektrode en nauwkeurige positionering. De investering levert ongeëvenaarde mogelijkheden voor complexe interne vormen.

Wire EDM biedt snellere insteltijden voor nieuwe onderdelen. Standaard draadmaterialen verlagen de gereedschapskosten. Het proces biedt uitstekende materiaaloptimalisatie via geneste onderdeellayouts. De productiesnelheid varieert met de materiaaldikte en oppervlaktevereisten.

Conclusie

De zinkvonktechnologie biedt een robuuste oplossing voor precisiebewerking van metaal. Het proces combineert geavanceerde elektrische besturing met mechanische precisie om uitzonderlijke resultaten te behalen. Fabrikanten over de hele wereld vertrouwen op deze technologie om complexe componenten met superieure nauwkeurigheid te maken.

Precisie EDM-diensten nodig voor uw volgende project? Ons deskundige team bij Shengen levert kwaliteitsresultaten van prototypes tot productie. Neem contact met ons op vandaag nog voor een snelle offerte!

FAQs

Welke materialen kunnen worden bewerkt met zinkvonkmachines?

Met zinkvonkmachines wordt elk elektrisch geleidend materiaal bewerkt. Gereedschapsstaal, hardmetaal en hoge-temperatuurlegeringen reageren goed op zinkvonken. Titanium en exotische luchtvaartlegeringen vormen geen probleem. De hardheid van het materiaal heeft geen invloed op het snijvermogen.

Kan zinkvonkmachines worden gebruikt in grootschalige producties?

Sinker EDM is geschikt voor beide prototype en productieomgevingen. Geautomatiseerde systemen maken 24/7 bedrijfscycli mogelijk. Meerdere elektroden zorgen voor consistentie over lange productieruns. Moderne besturingen zorgen voor een uitstekende procesbewaking. De technologie is effectief schaalbaar met de juiste productieplanning.

Wat is de beste manier om een zinkvonkmachine te kiezen die aan mijn behoeften en eisen voldoet?

Analyseer uw typische productgeometrieën en maatvereisten. Overweeg de vereiste nauwkeurigheidsspecificaties. Evalueer de geplande productievolumes. Bekijk de beschikbare werkruimte en faciliteitseisen, en houd rekening met de behoeften aan training voor operators en onderhoudsondersteuning.

Neem contact op met gekwalificeerde leveranciers van EDM-apparatuur voor gedetailleerde evaluaties. Vraag om testsnedes op voorbeeldonderdelen. Bekijk actuele prestatiegegevens van vergelijkbare toepassingen. Overweeg de totale gebruikskosten, inclusief verbruiksartikelen en onderhoud.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.