Productieteams staan onder constante druk om nauwkeurige, duurzame onderdelen te leveren en tegelijkertijd kosten en productietijd te besparen. Fouten bij het uitsnijden van plaatmetaal leiden tot materiaalverspilling, projectvertragingen en kwaliteitsproblemen die het resultaat schaden. Met de juiste uitklinktechnieken kunnen fabrikanten het uitvalpercentage met 35% verminderen en de assemblagetijd met 40% versnellen.

Uitsparingen in plaatmetaal maken precieze sneden en openingen in metalen platen, waardoor onderdelen naadloos in elkaar passen tijdens assemblage. Moderne CNC-uitklinkmachines bereiken nauwkeurigheden binnen 0,001 inch, waardoor complexe assemblages mogelijk zijn in industrieën variërend van lucht- en ruimtevaart tot consumentenelektronica. De keuze van de uitklinkmethode heeft een directe invloed op de productkwaliteit en de productie-efficiëntie.

In de volgende hoofdstukken worden essentiële technieken voor het uitsnijden, materiaaloverwegingen en toepassingen in de praktijk besproken die de productie stimuleren. We onderzoeken hoe de juiste uitsnijding de productiviteit verhoogt met behoud van strenge kwaliteitsnormen.

Wat is uitsnijden van plaatmetaal?

Uitsparing verwijst naar het wegsnijden van specifieke plaatdelen, meestal op hoeken of randen. Het proces creëert opzettelijke openingen die buigenHet verbinden of in elkaar grijpen met andere onderdelen. Een goed uitgevoerde inkeping vermindert spanningsconcentratie en versterkt de structurele integriteit.

Voordelen van inkepingen bij productie

Succes in metaalbewerking hangt af van productie-efficiëntie, kwaliteitscontrole en kostenbeheer. De juiste uitklinktechnieken verbeteren direct deze belangrijke prestatiecijfers in productieprocessen.

Verbeterde efficiëntie

Uitsparingen versnellen assemblageprocessen en verlagen de arbeidskosten:

- 50% snellere voegvoorbereiding

- Gestroomlijnd montage sequenties

- Minder secundaire activiteiten

Precisie en consistentie

Moderne uitklinktechnologie levert herhaalbare resultaten in productieruns:

- Toleranties binnen ±0,001 inch

- Uniforme voegnaden

- Nauwkeurige buigtoeslagen

- Consistente pasvorm van onderdelen

Minder afval en kostenefficiëntie

Strategisch uitsnijden verlaagt de operationele kosten door:

- 25% minder materiaalafval

- Minder afgekeurde onderdelen

- Lagere herbewerkingspercentages

Nadelen van uitklinken bij metaalbewerking

Inzicht in beperkingen helpt bij het optimaliseren van de proceskeuze en het voorkomen van fabricageproblemen.

Materiaalspanning en vervorming

Fysieke beperkingen beïnvloeden de materiaalintegriteit:

- Harding van randen

- Risico's op microscheuren

- Thermische vervorming

- Werkverhardingseffecten

Kosten

De initiële investering en operationele kosten omvatten:

- Aankoop apparatuur ($5,000-$50,000)

- Onderhoudsvereisten

- Operator training

- Gereedschap vervangen

Beperkingen met dikke materialen

De materiaaldikte beïnvloedt de procesmogelijkheden:

- Beperkingen maximale dikte

- Stroomvereisten

- Gereedschapslijtage

- Vermindering verwerkingssnelheid

Hoe plaatmetaal uitklinken werkt?

Door middel van gecontroleerde mechanische bewerkingen transformeert het plaatuitklinkproces ruw materiaal in nauwkeurig uitgesneden componenten. Elke stap bouwt voort op de vorige om consistente resultaten van hoge kwaliteit te garanderen.

Materiaalvoorbereiding

Vet, olie en oppervlakteverontreinigingen worden verwijderd door middel van gerichte reinigingsprocessen. Technici markeren belangrijke referentiepunten met speciaal gereedschap en positioneren het materiaal volgens vooraf bepaalde specificaties.

Gereedschap selecteren en instellen

Operators selecteren de juiste matrijzen en stempels op basis van materiaaleigenschappen en ontwerpvereisten. De instelprocedures omvatten uitlijncontroles, spelingcorrecties en testsnedes op monstermateriaal.

Snijvolgorde

Operators plaatsen plaatmateriaal tegen aanslagen of klemmen om de juiste oriëntatie te behouden. De aandrijfsystemen schakelen soepel in en oefenen gecontroleerde kracht uit om zuivere inkepingen te maken.

Kwaliteitsverificatie

Kwaliteitsteams controleren of het product goed past en goed functioneert, terwijl ze de resultaten documenteren voor procescontrole. Snelle feedback maakt onmiddellijke aanpassingen mogelijk wanneer dat nodig is om de productienormen te handhaven.

Technieken en methoden voor het uitklinken van plaatmetaal

De keuze van de uitklinktechnieken beïnvloedt de kwaliteit van het eindproduct, de productiesnelheid en de kosten. Elke methode is geschikt voor specifieke ontwerpvereisten en productiescenario's.

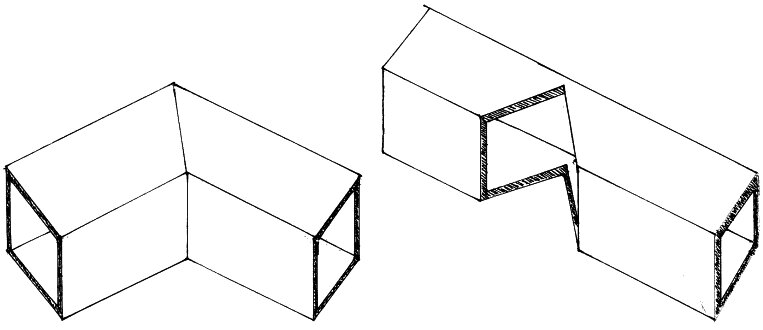

Rechthoekige inkeping

Rechthoekig uitsnijden creëert 90-graden sneden in plaathoeken. Deze techniek is geschikt voor toepassingen waarbij vierkante verbindingen en loodrechte bochten nodig zijn. Het proces verwijdert nauwkeurige vierkanten van materiaal, meestal variërend van 0,5 tot 4 inch per kant.

V-inkeping

V-inkepingen produceren schuine sneden voor complexe bochten en verbindingen. Het proces creëert V-vormige inkepingen in hoeken tussen 30 en 135 graden. Deze flexibiliteit maakt verschillende buighoeken mogelijk zonder materiaaloverlap.

Knabbelen Inkepen

Bij nibbelen worden kleine, opeenvolgende zaagsneden gebruikt om complexe inkervingspatronen te creëren. De methode biedt flexibiliteit voor onregelmatige vormen en krommingen. Elke hap verwijdert 0,1 tot 0,25 inch materiaal per slag.

Uitsparingen voor randen en hoeken

Uitsparingen voor randen modificeren plaatranden voor verbindingen en lipjes. Hoekinkepingen verwijderen materiaal op kruispunten om het buigen en monteren te vergemakkelijken. Beide methodes vereisen een nauwkeurige controle van de diepte en breedte.

Vergelijking van uitbreektechnieken

| Techniek | Snelheid | Precisie | Kosten | Materiaalbereik (inch) |

|---|---|---|---|---|

| Rechthoekig | Hoog | ±0.005" | Medium | 0.02-0.25 |

| V-inkeping | Medium | ±0.003" | Hoog | 0.01-0.19 |

| Knabbelen | Laag | ±0.007" | Laag | 0.01-0.12 |

| Randen/Hoek | Hoog | ±0.004" | Medium | 0.02-0.19 |

Veelgebruikte materialen voor het uitklinken

De materiaalkeuze beïnvloedt de uitsnijparameters, de gereedschapsselectie en de uiteindelijke productkwaliteit. Verschillende metalen vereisen specifieke snijsnelheden, gereedschapsgeometrieën en drukinstellingen.

Aluminium

Door zijn zachtere aard biedt aluminium uitstekende eigenschappen voor het uitklinken. De verwerkingssnelheden bereiken 200 slagen per minuut met minimale slijtage van het gereedschap. De lage dichtheid en hoge vervormbaarheid van het metaal maken het ideaal voor complexe uitbreekpatronen.

Typische specificaties:

- Diktebereik: 0.020″ - 0.250″

- Treksterkte: 27-45 ksi

- Levensduur gereedschap: 50.000+ cycli

Staal (zacht, roestvrij, gegalvaniseerd)

Stalen varianten vereisen robuuste gereedschappen en nauwkeurige machine-instellingen. Zacht staal verwerkt sneller dan roestvrij staal, terwijl gegalvaniseerd staal speciale aandacht vereist voor de integriteit van de coating.

Verwerkingsparameters:

- Zacht staal: 100-150 slagen/min

- Roestvrij: 60-90 slagen/min

- Gegalvaniseerd: 80-120 slagen/min

Titanium en andere legeringen

Gespecialiseerde legeringen vereisen een zorgvuldige controle van de snijparameters. Deze materialen vereisen vaak lagere snelheden en verbeterde koelstrategieën.

Snijspecificaties:

- Snelheid: 40-60 slagen/min

- Hardheid gereedschap: 60-62 HRC

- Koelvloeistof: Vereist

Inzicht in uitbreekhoeken en -diepte

Uitkorthoeken berekenen

Een juiste hoekberekening zorgt voor nauwkeurige bochten en pasvormen. De formule houdt rekening met de materiaaldikte en de gewenste buighoek:

Groefhoek = Knikhoek - (2 × K-factor × materiaaldikte)

Diepte en precisie regelen bij het uitsnijden

Diepteregeling is afhankelijk van:

- Digitale plaatsbepalingssystemen

- Gekalibreerde stops

- Real-time bewaking

- Regelmatige inspectie van gereedschap

Hoe Ponswerk voor plaatmetaal en kerfwerking vergelijken?

Plaatwerk fabricage maakt gebruik van ponsen en uitsnijdingen, maar ze dienen allebei verschillende productiebehoeften. Inzicht in de verschillen helpt om productieprocessen te optimaliseren en betere resultaten te behalen.

Ponsen:

- Maakt interne gaten

- Hogere productiesnelheden

- Breder materiaalbereik

- Complexere patronen

Kenmerken van de inkeping:

- Wijzigt alleen randen

- Hogere precisiebehoeften

- Lagere gereedschapskosten

- Beter voor prototypes

Hoe is het uitsnijden van plaatmetaal te vergelijken met het uitsnijden van buizen?

Deze twee uitklinkmethodes voldoen aan verschillende fabricagebehoeften. Hoewel ze dezelfde basisprincipes hebben, verschillen hun toepassingen en technische vereisten aanzienlijk.

Uitsparingen voor plaatmetaal:

- Verwerkt platte materialen

- Hogere productiesnelheden

- Vereist eenvoudigere installatie

- Lagere gereedschapskosten

Buis uitsnijden:

- Verwerkt 3D-profielen

- Complexere geometrie

- Speciale inrichting

- Hogere nauwkeurigheidsspecificaties

Industriële toepassingen van uitsnijden van plaatmetaal

Het uitsnijden van plaatmetaal is een hoeksteenproces in belangrijke productiesectoren. Elke industrie maakt gebruik van gespecialiseerde uitklinktechnieken om te voldoen aan unieke productvereisten en kwaliteitsnormen.

Uitsparingen in de auto-industrie

De automobielsector vertrouwt op nauwkeurig uitsnijden voor voertuigonderdelen en structurele elementen:

- Carrosseriepanelen met exacte pasvorm

- Frame rails en chassisonderdelen

- Onderdelen uitlaatsysteem

- Fabricage van beugel en bevestiging

- Interne draagconstructies

Ruimtevaarttoepassingen van inkepingen

De productie van lucht- en ruimtevaart vereist uiterst nauwkeurig uitsnijden voor kritieke onderdelen:

- Motorbehuizingen

- Vleugelcomponentverbindingen

- Aansluitingen romppanelen

- Onderdelen besturingsoppervlak

- Structurele frame-elementen

Uitsparingen voor elektronica en apparaten

Fabrikanten van consumentenelektronica en apparaten gebruiken inkepingen voor:

- Behuizing Fabricage

- Ventilatiesystemen

- Kabelgeleiding

- Montagebeugels voor onderdelen

- Interne ondersteuningsstructuren

Bouw en architectonisch gebruik

Bouw- en constructietoepassingen zijn onder andere:

- HVAC-kanaalwerk

- Stalen frame-onderdelen

- Decoratieve metalen panelen

- Regengootsystemen

- Steunbeugels

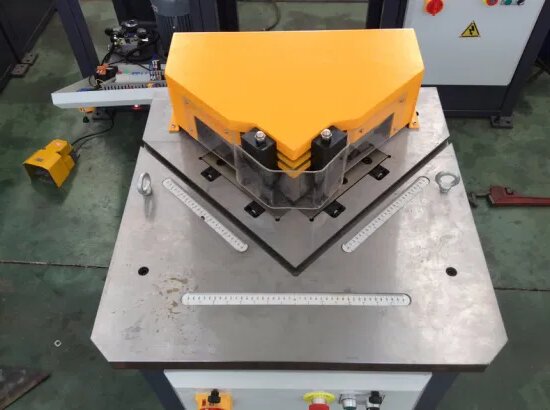

Factoren die moeten worden overwogen in de Sheet Metal Notching Machine

Het selecteren van een geschikte uitklinkmachine beïnvloedt de productiekwaliteit, de efficiëntie en de projectkosten. Een briljante machineselectie begint met het analyseren van de technische vereisten en productie-eisen. Hieronder staan kritieke factoren die elke fabrikant moet evalueren.

De machine moet veilig zijn

Machineveiligheid begint met robuuste mechanische stabiliteit en solide montagesystemen. Vaste ankerpunten voorkomen beweging tijdens het gebruik, terwijl trillingsdemping de operationele stress vermindert. Antislipoppervlakken en stelvoeten zorgen voor een perfecte uitlijning tijdens zware zaagcycli.

Bescherming van het snijgebied

Veiligheidsschermen en afschermingen vormen kritieke barrières rond de snijzones. Fysieke barrières voorkomen dat de operator in contact komt met bewegende delen. Panelen met helder zicht maken procesbewaking met behoud van bescherming mogelijk. Elektronische sensoren stoppen de machine als de veiligheidszones in gevaar komen.

Snijmechanisme

Het snijsysteem levert nauwkeurige krachtregeling via geavanceerde mechanische of hydraulische systemen. Scherpe, geharde gereedschappen maken zuivere inkepingen zonder materiaalvervorming. De instelbare slagsnelheden zijn afgestemd op de materiaalvereisten. Directe aandrijfsystemen minimaliseren mechanische slijtagepunten.

Slagversteller

De instelmechanismen voor de slag zorgen voor een fijne regeling van de snijdiepte en druk. Met de snelinstelknoppen kan snel tussen materiaalsoorten worden gewisseld. Digitale aflezingen geven de exacte slagposities weer. Geheugeninstellingen slaan standaardconfiguraties op voor snel instellen.

Conclusie

Plaatuitsnijdingen transformeren de productie door precisie, efficiëntie en veelzijdigheid. Uitsparingen verkorten de productietijd en verhogen de kwaliteit wanneer de juiste technieken en apparatuur worden gebruikt. Naarmate de technologie voortschrijdt, blijft het uitsnijden zich ontwikkelen en biedt het fabrikanten nieuwe manieren om complexe ontwerpuitdagingen aan te gaan.

Naast het uitsnijden van plaatmetaal bieden we uitgebreide aangepaste productieoplossingen voor al uw behoeften. Met geavanceerde apparatuur en een professioneel technisch team kunnen we voldoen aan uw uiteenlopende eisen op het gebied van CNC-bewerking, plaatwerk fabricageen nog veel meer. Kies ons om uw productieproces efficiënter en naadlozer te maken.

FAQs

Wat is het hoofddoel van inkepingen?

Uitsparingen maken in plaatmetaal om buigen, verbinden of assembleren te vergemakkelijken. Dit proces maakt schone hoeken, verbindingen en structurele verbindingen mogelijk bij metaalproductie, terwijl de materiaalintegriteit behouden blijft.

Wat is de naam van de inkeping in plaatwerk?

Veel voorkomende soorten inkepingen zijn V-inkepingen, vierkante inkepingen en radiusinkepingen. V-inkepingen zijn geschikt voor haakse bochten, vierkante inkepingen werken voor verbindingen van 90 graden en radiusinkepingen verminderen spanningsconcentratie.

Kan uitklinken op alle soorten metaal?

De meeste metalen zijn geschikt voor uitklinkbewerkingen, maar de parameters verschillen per materiaal. Aluminium, staal en roestvast staal werken goed met standaard gereedschap. Exotische legeringen vereisen speciale gereedschappen en aangepaste snijsnelheden voor optimale resultaten.

Wat zijn de beperkingen van CNC-uitslijping?

CNC uitsnijdingen hebben te maken met materiaaldikte, snijsnelheid en gereedschapsslijtage. De maximale dikte is meestal 1/4 inch voor standaardmachines. Complexe patronen verhogen de cyclustijd en materialen met een hoge sterkte versnellen de slijtage van het gereedschap.

Hoe beïnvloedt het kerven de sterkte en duurzaamheid van metaal?

Goed uitsnijden houdt de structurele integriteit in stand tijdens het verwijderen van materiaal. Zuivere sneden minimaliseren spanningsconcentratie en werkharding. Een slechte techniek of verkeerde gereedschapsselectie kan echter zwakke plekken of voortijdige breukzones veroorzaken.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.