Duidelijke communicatie is een van de krachtigste middelen bij plaatbewerking. Zelfs één verkeerd begrepen woord kan een bocht een millimeter verschuiven, een scharnier verkeerd uitlijnen of ervoor zorgen dat een onderdeel het begeeft tijdens assemblage. Ingenieurs kunnen ontwerpen met een bepaalde definitie in gedachten, terwijl de werkplaats een andere volgt. Als dit gebeurt, worden offertes onnauwkeurig, moeten monsters opnieuw worden bewerkt en vertraagt de productie.

Veel teams lopen tegen deze problemen aan zonder zich bewust te zijn van de onderliggende oorzaak. Een inkoper kan vragen om een "krappe tolerantie", maar de term betekent verschillende dingen voor verschillende fabrieken. Een ingenieur kan een buigradius instellen die er op het scherm goed uitziet, maar het materiaal scheurt tijdens het vervormingsproces. Deze problemen lijken vaak op productiefouten, maar de onderliggende oorzaak ligt vaak in onduidelijke terminologie die gebruikt is tijdens de ontwerpfase.

Het doel van deze gids is om deze hiaten te voorkomen. In de onderstaande paragrafen worden de plaatmetaaltermen uitgelegd die van invloed zijn op de kosten, nauwkeurigheid en prestaties op de lange termijn. Elke term komt dagelijks voor op de werkvloer, bij ontwerpbeoordelingen en in RFQ's.

Ontwerp- en DFM-termen

Goede ontwerpen zijn afhankelijk van inzicht in hoe metaal zich gedraagt als het buigt of vormt. De volgende termen helpen teams scheuren, kromtrekken en dimensionale afwijkingen tijdens de fabricage te voorkomen.

Buigradius

De buigradius is de binnenradius die gevormd wordt wanneer metaal buigt. Deze beïnvloedt scheurvorming, rek en uiteindelijke sterkte. Een te kleine radius dwingt het materiaal om uit te rekken, vooral bij roestvast staal of aluminium.

De meeste projecten beginnen met een radius gelijk aan 1× de materiaaldikte. Complexere legeringen, zoals roestvast staal of staal met hoge sterkte, hebben vaak 1,5× tot 2× nodig. Een juiste radius vermindert terugvering en helpt bij het vormen van schonere, preciezere hoeken.

Voorbeeld:

Een roestvrijstalen beugel van 1,0 mm met een radius van 0,5 mm scheurt vaak bij de buiglijn. Door de radius te vergroten tot 1,0-1,5 mm is het probleem meestal opgelost.

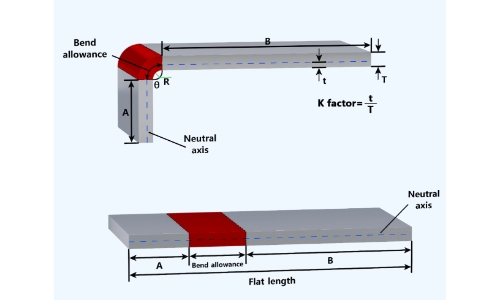

K-Factor

De K-factor bepaalt de locatie van de neutrale as tijdens het buigen. Deze as rekt of drukt niet samen. De positie bepaalt hoeveel het materiaal uitrekt.

Luchtbuigen levert meestal K-factoren van 0,3 tot 0,5 op. Bottoming of coining drukt het metaal dieper samen, waardoor de neutrale as naar binnen wordt geduwd. Het gebruik van de juiste K-factor zorgt voor nauwkeurige vlakke patroonlengtes en voorkomt dat gaten verschuiven na het buigen.

Gebruik in de echte wereld:

Verkeerde K-factoren zijn een van de meest voorkomende redenen waarom vlakke patronen niet overeenkomen met afgewerkte onderdelen.

Bochttoelage en bochtenaftrek

Buigtoelage (BA) meet de booglengte die door de bocht wordt gecreëerd. Bochtaftrek (BD) compenseert hoeveel de flenslengte moet veranderen om nauwkeurige afmetingen te verkrijgen.

Beide waarden zijn afhankelijk van de dikte, de radius, de hoek en de K-factor. Een onjuiste BA of BD leidt tot slecht passende randen, deuren die niet sluiten of lipjes die niet op één lijn liggen. Nauwkeurige waarden verminderen de tijd die nodig is voor het afstellen van het prototype.

Waarom het belangrijk is:

Een fout van 0,2 mm in BA in een enkele bocht kan zich vermenigvuldigen in meerdere bochten in een behuizing.

Lengte flens

Flenslengte is het rechte stuk dat uit een bocht steekt. Kantpersen hebben een minimale flenslengte nodig om goed te kunnen klemmen. Een standaard richtlijn is:

Minimale flens = 4× dikte + buigradius

Kortere flenzen kunnen wegglijden tijdens het buigen of interferentie met gereedschap veroorzaken. De juiste flenslengte zorgt voor een stabiele, herhaalbare vervorming.

Voorbeeld:

Een stalen onderdeel van 1,5 mm met een flens van 3 mm is vaak onmogelijk te vormen zonder speciaal gereedschap.

Tolerantie en tolerantiestapeling

Tolerantie definieert een aanvaardbare variatie voor een afmeting. Bij het vormen van plaatmetaal worden vaak toleranties van ±0,1 mm tot ±0,3 mm gebruikt, afhankelijk van de geometrie en het proces.

Stapeling van toleranties verwijst naar de opeenstapeling van kleine variaties in meerdere onderdelen. Zelfs als elke dimensie binnen de specificaties blijft, kan de gecombineerde fout een verkeerde uitlijning veroorzaken in scharnieren, montagegaten of printplaatlocaties.

Waarom stapelen belangrijk is:

In een grote behuizing kan een variatie van 0,2 mm op vijf locaties resulteren in een uitlijnfout van 1,0 mm bij de laatste assemblagestap.

Springback

Springback Dit gebeurt wanneer metaal zich ontspant na het buigen en lichtjes terugkeert naar zijn oorspronkelijke vorm. Roestvrij staal, hoge-sterktestaal en aluminium vertonen vaak meer terugvering dan zacht staal.

Waarden variëren meestal van 1° tot 5°, afhankelijk van dikte, hoek, gereedschap en legering. Ontwerpers compenseren dit door te ver door te buigen of het gereedschap aan te passen. Plannen voor terugvering verbetert de consistentie van alle batches.

Praktisch inzicht:

Het negeren van terugvering is een van de meest voorkomende oorzaken van inconsistente hoeken tussen prototypes en in massa geproduceerde onderdelen.

Materiaal- en diktetermen

De materiaalkeuze heeft invloed op sterkte, corrosiebestendigheid, gewicht en het gemak waarmee het onderdeel wordt gevormd. Deze termen helpen teams bij het selecteren van de juiste plaat voor zowel functie als kosten.

Maat vs. dikte

Meter is een genummerd systeem dat wordt gebruikt om de dikte te beschrijven, maar de diktewaarden veranderen tussen materialen.

Voorbeeld:

- 16-gauge staal ≈ 1,52 mm

- 16-gauge aluminium ≈ 1,29 mm

Omdat de dikte per legering verschilt, geven de meeste fabrieken de voorkeur aan millimeters of inches. Directe diktewaarden nemen verwarring weg en maken buigen en lassen voorspelbaarder.

Pijnpunt:

Elk jaar ontvangen fabrieken tekeningen met het verkeerde maatsysteem. Dit leidt tot onjuiste buigresultaten en vertraagde offertes.

Legeringstypes

Verschillende legeringen vertonen verschillend gedrag tijdens het snijden, vormen en lassen.

- Zacht staal buigt gemakkelijk, last netjes en is een rendabel materiaal.

- Roestvrij staal is bestand tegen corrosie, maar vereist vaak grotere buigradii en meer kracht tijdens het zagen.

- Aluminium is licht van gewicht en corrosiebestendig, maar wordt zacht bij hitte als het lassen niet gecontroleerd wordt.

Voorbeeld:

Een roestvaststalen scharnierbeugel met een kleine interne radius scheurt vaak, tenzij de radius wordt vergroot of gegloeid materiaal wordt gebruikt.

Door de juiste legering te kiezen, kunnen teams een goede balans vinden tussen sterkte, duurzaamheid, kosten en uiterlijk.

Korrelrichting

De richting van de korrel komt van het walsproces.

- Buigen parallel tegen de nerf verhoogt het risico op barsten.

- Buigen over de korrel verbetert de vervormbaarheid en zorgt voor gladdere resultaten.

Dit is vooral belangrijk voor aluminiumlegeringen zoals 5052 en 6061.

Voorbeeld:

Een 6061 paneel dat onder een scherpe hoek parallel aan de nerf wordt gebogen, vormt vaak scheuren. Door het onderdeel 90° te draaien wordt het probleem opgelost zonder de dikte te veranderen.

Overblijfsel

Een overblijfsel is het vel dat overblijft nadat alle onderdelen zijn gesneden. Restanten zijn afhankelijk van hoe goed de onderdelen genest zijn. Beter nesten vermindert afval en verlaagt de materiaalkosten.

Bij grote orders heeft de planning van restanten invloed op de winstgevendheid. Inkopers die vragen naar het gebruik van restanten ontvangen vaak nauwkeurigere offertes.

Voorbeeld:

Overschakelen van slecht nesten naar geoptimaliseerd nesten bespaart vaak 38% materiaal op belangrijke onderdelen.

Termen voor snijden en vormen

Snijden definieert de vorm. Vormen maakt van het vlakke patroon een driedimensionaal onderdeel. Deze termen verklaren de processen die de nauwkeurigheid en afwerkingskwaliteit beïnvloeden.

Lasersnijden

Lasersnijden maakt gebruik van een gefocuste straal om precieze vormen te creëren. Typische toleranties variëren van ±0,1 tot ±0,2 mm, afhankelijk van het materiaal en de dikte.

Lasers produceren zuivere randen en kunnen complexe vormen aan zonder dat er speciaal gereedschap nodig is. Ze zijn ideaal voor prototypes, gemengde batches en gedetailleerde ontwerpen.

Pijnpunt:

Ontwerpen met scherpe interne hoeken kunnen oververhit raken of microscheurtjes veroorzaken. Het toevoegen van een kleine radius lost het probleem op.

Ponsen / CNC Revolverponsen

Ponsen maakt gebruik van een gereedschap en matrijs om vormen mechanisch uit te snijden of te vormen. Het is snel en kosteneffectief voor grote volumes, vooral voor herhaalde patronen zoals louvres en uitsparingen.

Ponsen is rendabeler op schaal, maar vereist het gebruik van de juiste ponsmaten. Voor grote of aangepaste vormen kan nieuw gereedschap nodig zijn.

Voorbeeld:

Een ventilatiepaneel met honderden identieke sleuven is meestal goedkoper om te ponsen dan om te lasersnijden.

Ontbramen

Ontbramen verwijdert scherpe snijranden. Het verbetert de veiligheid, vergemakkelijkt een soepele assemblage van onderdelen en zorgt voor een sterke hechting voor verf of poedercoating.

Fabrieken gebruiken borstel-, trommel-, slijp- of automatische ontbraammachines om materialen te verwerken. Het overslaan van deze stap leidt tot coatingdefecten en veiligheidsrisico's.

Hem

Een zoom is een gevouwen rand die de stijfheid verhoogt en scherpe randen wegwerkt. Dit komt vaak voor bij deuren, afdekkingen en steunbeugels.

De juiste zoombreedte voorkomt scheuren. Ontwerpen met zomen zorgen voor een betere veiligheid en een netter uiterlijk zonder dat het materiaal dikker wordt.

Ribben en jaloezieën

Ribben verstevigen panelen zonder gewicht toe te voegen. Louvers zorgen voor luchtstroom met behoud van sterkte.

Deze eigenschappen vereisen speciaal gereedschap. Ze worden veel gebruikt in elektrische behuizingen, HVAC-systemen en machineafschermingen.

Voorbeeld:

Een paneel van 1,2 mm met ribben kan de stijfheid van een vlak paneel van 2,0 mm evenaren, waardoor zowel het gewicht als de kosten dalen.

Termen voor lassen en verbinden

Verbinden maakt van afzonderlijke stukken een compleet geheel. De keuze van de juiste methode hangt af van de benodigde sterkte, het uiterlijk en de productiesnelheid.

TIG-lassen

TIG-lassen biedt schone, nauwkeurige verbindingen met minimale spatten. Het is ideaal voor roestvrij staal en aluminium.

Het produceert lassen van hoge kwaliteit, maar vergt meer tijd dan MIG-lassen. TIG wordt vaak gebruikt voor zichtbare oppervlakken, medische onderdelen en hoogwaardige componenten.

Voorbeeld:

Een cosmetische roestvrijstalen behuizing maakt bijna altijd gebruik van TIG om gladde hoeknaden te krijgen.

MIG-lassen

MIG-lassen maakt gebruik van een continue draadaanvoer. Het is sneller dan TIG en werkt goed op dikkere stalen onderdelen.

Het wordt veel gebruikt voor frames, zware beugels en industriële behuizingen. MIG-lassen zijn sterk, maar bieden mogelijk niet dezelfde afwerkingskwaliteit als TIG.

Puntlassen

Puntlassen verbindt twee platen door op één punt druk en elektrische stroom uit te oefenen. Het is snel, herhaalbaar en kosteneffectief.

Het werkt het beste voor overlappende verbindingen en consistente dikte. Het wordt gebruikt in kasten, auto-onderdelen en metalen deuren.

Hardware-installatie

Zelfklemmende hardware voegt schroefdraad toe aan dun plaatmetaal. Gebruikelijke types zijn moeren, tapeinden en afstandhouders.

De juiste gatgrootte en plaatdikte zijn van cruciaal belang. Wanneer de hardware correct geïnstalleerd is, blijft ze stevig op haar plaats en biedt ze stevige ondersteuning voor printplaten en afdekkingen.

Tabbladen en sleuven

Tabs en sleuven helpen bij het uitlijnen van onderdelen tijdens het lassen of assembleren. Ze verminderen opspanningen, versnellen de productie en verbeteren de nauwkeurigheid.

Fabrieken bouwen vaak tab- en slotfuncties in behuizingen en frames om onderdelen op hun plaats te leiden.

Pijnpunt:

Zonder uitlijnfuncties besteden lassers vaak extra tijd aan het handmatig afstellen van onderdelen.

Afwerkingstermen

Afwerking beschermt onderdelen tegen corrosie, verbetert het uiterlijk en beïnvloedt de maatvoering. De juiste afwerking hangt af van de omgeving en de ontwerpvereisten.

Poedercoating

Poedercoating is een droge, elektrostatische afwerkingsmethode die een stijf, corrosiebestendig oppervlak vormt. De typische dikte varieert van 60 tot 100 μm, afhankelijk van de kleur en geometrie van het materiaal.

Het geeft een gelijkmatige afwerking maar zorgt voor meetbare opbouw rond randen en gaten. Ontwerpers moeten hiermee rekening houden om interferentie tijdens assemblage te voorkomen.

Voorbeeld:

Een gat van 5,0 mm kan na het coaten krimpen tot 4,8 mm, wat de passing van de schroeven kan beïnvloeden als er geen rekening mee wordt gehouden.

Anodiseren

Anodiseren versterkt de buitenkant van aluminium en verhoogt de corrosiebestendigheid. Het geeft ook een stabiele, krasbestendige afwerking.

Typische diktes variëren van:

- 5-15 μm voor Type II (cosmetisch)

- 20-25 μm voor Type III (hard anodiseren)

In tegenstelling tot poedercoating vormt anodiseren zich in de metaalstructuur, waardoor dimensionale veranderingen tot een minimum worden beperkt.

Gebruikscasus:

Aluminium behuizingen met strakke scharnierpennen kiezen vaak voor anodiseren om coatingopbouw te voorkomen.

Plateren/zinken

Verzinken beschermt staal tegen roest door een dunne opofferingslaag te creëren. Zelfs bij krassen vertraagt zink corrosie door eerst te oxideren.

Plating is dun en heeft bijna geen effect op tolerantie. Het wordt vaak gebruikt voor beugels, bevestigingsmiddelen en industriële componenten in grote volumes, waar kostenbeheersing belangrijk is.

Graining / Geborstelde afwerking

Graining creëert een gerichte geborstelde textuur op roestvrij staal of aluminium. Het verbergt fijne krasjes en verbetert het uitzicht.

De afwerking is populair voor apparaten, bedieningspanelen en zichtbare oppervlakken. Door de nerfrichting van de panelen op elkaar af te stemmen, krijg je een consistent uiterlijk.

Voorbeeld:

Als de deur en het frame van een kast een verschillende nerfrichting hebben, wordt dit zichtbaar in het licht.

Kwaliteit en inspectie

Kwaliteitstermen definiëren hoe nauwkeurigheid, herhaalbaarheid en stabiliteit worden gemeten en geëvalueerd. Deze controles beschermen zowel de prestaties als de kosten.

FAI (Inspectie Eerste Artikel)

Een eerste artikelinspectie controleert of het eerste geproduceerde onderdeel overeenkomt met de goedgekeurde tekening. Alle kritieke afmetingen, materialen en vormkenmerken worden gecontroleerd.

FAI is essentieel voor nieuwe ontwerpen, assemblages met parallelle onderdelen en producten met nauwe toleranties. Het voorkomt dat grote batches verkeerd worden geproduceerd.

Vlakheid / Loodrechtheid

Vlakheid zorgt ervoor dat een oppervlak vlak is en niet kromgetrokken. Loodrechtheid controleert of twee oppervlakken elkaar in een precieze hoek van 90° ontmoeten.

Een slechte vlakheid kan leiden tot montagegaten, lichtlekken of problemen bij de printplaatmontage. Een slechte loodlijn kan leiden tot een verkeerde uitlijning van deuren of tot gaten in behuizingen.

Cpk / Procesvermogen

Cpk meet hoe consistent een productieproces binnen de tolerantie blijft. Een proces met een Cpk-waarde van 1,33 of hoger wordt voor de meeste industrieën als stabiel beschouwd.

Met deze metriek kunnen inkopers de betrouwbaarheid van leveranciers beoordelen. Hoge Cpk-waarden zorgen voor minder uitval, herbewerking en verborgen kwaliteitsrisico's.

Voorbeeld:

Een buigproces met een lage Cpk produceert verschillende hoeken gedurende de dag, wat resulteert in assemblageproblemen.

Go / No-Go Inrichtingen

Go/No-Go opspansystemen bieden snelle pass-or-fail controles voor belangrijke afmetingen. Ze worden vaak gebruikt bij de productie van grote volumes omdat ze de inspectietijd verkorten.

Deze armaturen helpen een consistente kwaliteit te handhaven en voorkomen dat defecte onderdelen stroomafwaarts gaan.

Productie- en gereedschapstermen

Deze termen leggen uit hoe projecten opschalen van prototypes naar herhaalbare productie en hoe gereedschapkeuzes de kosten en efficiëntie beïnvloeden.

Prototype vs. Productie

Prototype-onderdelen maken gebruik van flexibele processen, zoals lasersnijden en handmatig lassen. Ze ondersteunen snelle reviews en ontwerpupdates.

Productieonderdelen vereisen stabiele processen, opspanningen en consistent gereedschap. Deze verlagen de kosten per eenheid en verbeteren de herhaalbaarheid als het ontwerp eenmaal vastligt.

Zacht gereedschap vs. hard gereedschap

Soft tooling maakt gebruik van eenvoudige, goedkopere gereedschappen die geschikt zijn voor kleine tot middelgrote series. Het werkt goed als ontwerpen nog in beweging zijn.

Complex gereedschap maakt gebruik van duurzame matrijzen die speciaal ontworpen zijn voor grote productieruns. Het verlaagt de kosten per eenheid bij volume, maar vereist een hogere investering vooraf.

Voorbeeld:

Een project met slechts 300-500 onderdelen per jaar gebruikt meestal zachte tooling, terwijl een order van 10.000 stuks gebaat is bij complexe tooling.

Nest

Nesting rangschikt onderdelen op een plaat om uitval te verminderen. Goed nesten verbetert het materiaalgebruik met 3-15%, afhankelijk van de geometrie.

Beter nesten verlaagt de kosten, vermindert restafval en verbetert de levertijd.

Partijgrootte

De batchgrootte beïnvloedt de kosten, de insteltijd, de productiesnelheid en de voorraadcontrole.

- Kleine batches = flexibiliteit maar hogere kosten per eenheid

- Grote batches = efficiëntie maar minder flexibiliteit

Het kiezen van de juiste maat hangt af van de stabiliteit van het ontwerp en de planning van de vraag.

Conclusie

Plaatwerkproductie werkt het beste als iedereen dezelfde technische taal gebruikt. Als teams deze termen begrijpen, zijn ontwerpen gemakkelijker te maken, zijn offertes beter afgestemd op de werkelijke omstandigheden en blijft de productie stabiel. Deze gedeelde kennis helpt ook om fouten te voorkomen bij het buigen, lassen, vormen en afwerken. Het biedt ingenieurs, inkopers en fabrikanten een vlottere manier om samen te werken.

Als u minder revisies, schonere bochten en snellere levertijden wilt, kunnen onze ingenieurs u helpen. Deel je tekeningen met onsWij bekijken het ontwerp, controleren de maakbaarheid en sturen gratis een gedetailleerd DFM-rapport terug.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.