In de medische sector is precisie meer dan een productiedoel - het is een veiligheidseis. Zelfs een afwijking van 0,05 mm in een beugel of behuizing kan de uitlijning van een sensor beïnvloeden, de luchtstroom verstoren of diagnostische metingen vervormen. Die mate van afwijking lijkt misschien onbeduidend, maar in een gereguleerde omgeving kan dit de certificering vertragen of de resultaten voor de patiënt in gevaar brengen.

Behuizingen en frames van medische apparatuur vereisen vaak toleranties die 30-50 procent strakker zijn dan die van algemene industriële producten. Als elke bevestiging, uitsparing en naad perfect uitgelijnd is, werkt de apparatuur stiller, koelt deze efficiënter en blijft de elektrische isolatie behouden zonder risico op defecten. Dit is niet alleen vakmanschap - het is naleving in fysieke vorm.

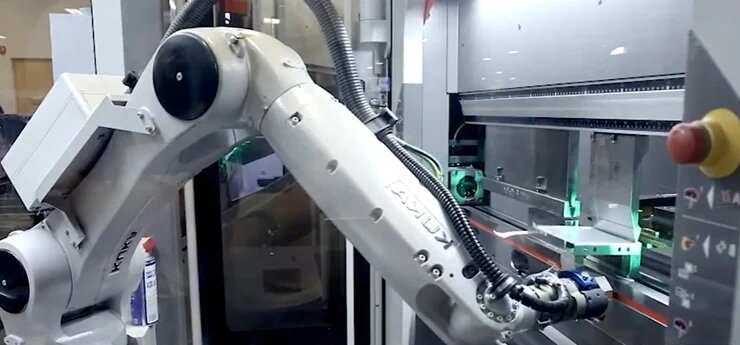

Precisie in medische plaatbewerking

Precisie definieert betrouwbaarheid in apparatuur voor de gezondheidszorg. Elke micron nauwkeurigheid zorgt voor veiligheid, soepele werking en consistente prestaties tijdens productie en klinisch gebruik.

Strenge toleranties bereiken

Moderne fabricagemiddelen maken het mogelijk om aan deze strenge normen te voldoen.

- Lasersnijden bereikt kerfbreedtes van slechts 0,1 mm, waardoor complexe profielen kunnen worden gemaakt voor diagnostische instrumenten en chirurgische consoles.

- CNC kantpersen zorgt voor herhaalbare hoeken binnen ±0,2° en compenseert automatisch voor terugvering.

- Precisie TIG en puntlassen controleer de warmtezones om vervorming en verkleuring te voorkomen.

Verificatie van de afmetingen volgt op elke fase. Coördinatenmeetmachines (CMM's) en laserscanners controleren de locaties van gaten, buiglijnen en de algehele geometrie vóór de assemblage. De resultaten worden digitaal geregistreerd voor volledige traceerbaarheid.

Zelfs de materiaaleigenschappen worden vroeg in beschouwing genomen. Roestvrij staal wordt harder tijdens het vervormingsproces, terwijl aluminium meer terugveert. Door dit gedrag te begrijpen, kunnen ingenieurs variaties voorspellen en de druk van de gereedschappen afstemmen om binnen de specificaties te blijven.

Ontwerptip:

Gebruik consistente buigradii voor vergelijkbare componenten om uniformiteit te garanderen. Dit verbetert de passing van onderdelen, verkort de insteltijd en vereenvoudigt inspectie doordat toleranties gezamenlijk gecontroleerd kunnen worden.

Ontwerp voor maakbaarheid (DFM) in medische toepassingen

Precisie begint lang voor de productie. Tijdens CAD-ontwikkeling, DFM Regels helpen ingenieurs om onderdelen te maken die netjes gevormd en zonder nabewerking in elkaar gezet kunnen worden.

Een betrouwbare basis is om de minimale buigradius aan de binnenkant gelijk te houden aan de plaatdikte (1 × T) en een gat-tot-bochtafstand van minstens 2 × T aan te houden. Bij perforaties of ventilatieroosters voorkomt het aanhouden van gelijke steekafstanden spanningsconcentraties die onder sterilisatiewarmte kunnen vervormen.

Vroege proeven met prototypes valideren deze ontwerpaannames. Door snel te bouwen - vaak binnen drie tot vijf dagen - kunnen teams de passing van de assemblage testen, de sterilisatiecompatibiliteit evalueren en het terugveringsgedrag meten. Het aanpassen van de geometrie in dit stadium is goedkoop en kan later vertragingen in de regelgeving voorkomen.

Herinnering aan naleving:

Elke ontwerprevisie moet documentatie bevatten van de vormparameters en inspectiegegevens. Deze gegevens tonen risicobeheersing aan in overeenstemming met de ontwerpvalidatievereisten van ISO 13485.

Materiaalkeuze en oppervlakteafwerking

Materiaal- en afwerkingskeuzes bepalen hoe medische hulpmiddelen presteren, bestand zijn tegen corrosie en voldoen aan hygiënenormen. De juiste combinatie garandeert duurzaamheid en sterilisatieveiligheid op lange termijn.

Gebruikelijke metalen van medische kwaliteit

De keuze van het materiaal bepaalt zowel de prestaties als de levensduur van medische componenten. Apparaten moeten herhaalde sterilisatie, chemische reiniging en jarenlang gebruik doorstaan zonder krom te trekken of te roesten.

Roestvrij staal 304 en 316 blijven de gouden standaard. Grade 304 biedt een uitstekende algemene corrosiebestendigheid, terwijl 316 - met toegevoegd molybdeen - een superieure bescherming biedt tegen chloriden en agressieve ontsmettingsmiddelen. Het wordt vaak gebruikt in chirurgische trays, autoclaaf rekken en vloeistof-contact systemen.

Aluminium 5052 en 6061 zijn even waardevol als het gaat om lichtheid en warmtegeleiding. Hun lage gewicht maakt het gebruik van draagbare analysers, beeldbehuizingen en patiëntbewakingsapparatuur mogelijk.

Voor geavanceerde toepassingen voegen titanium en koper gespecialiseerde voordelen toe. De biocompatibiliteit van titanium maakt het geschikt voor apparaten in de buurt van de patiënt of in gevoelige gebieden voor beeldvorming. Koper heeft natuurlijke antimicrobiële eigenschappen en wordt vaak geïntegreerd in ziekenhuisarmaturen en aanraakpanelen.

Ontwerptip:

Stem de materiaalsoort af op de blootstelling aan sterilisatie. Voor autoclaven met hoge temperaturen of zure reinigingsoplossingen, kies 316 roestvrij of hard geanodiseerd aluminium om de levensduur te verlengen en de certificeringsstabiliteit te behouden.

Oppervlaktebehandelingen voor reinheid en duurzaamheid

De kwaliteit van het oppervlak is net zo belangrijk als de interne geometrie. Onderdelen van medische kwaliteit moeten bestand zijn tegen corrosie, vervuiling tot een minimum beperken en na honderden sterilisatiecycli schoon te houden zijn.

Passiverenuitgevoerd volgens ASTM A967, verwijdert vrij ijzer en verbetert de beschermende chroomoxidefilm op roestvrij staal. Deze eenvoudige maar essentiële stap vertraagt oxidatie aanzienlijk tijdens herhaalde reiniging.

Voor gladdere oppervlakken verwijdert elektrolytisch polijsten (ASTM B921) micropieken op het metaaloppervlak, waardoor de ruwheid tot 50% afneemt. Dit zorgt voor een heldere, spiegelachtige afwerking die de aanhechting van bacteriën minimaliseert - perfect voor chirurgische trays en diagnostische assemblages.

Anodiseren versterkt aluminium oppervlakken, verbetert de hardheid en kleurstabiliteit en dicht poriën af tegen het binnendringen van vloeistoffen. Voor zichtbare behuizingen biedt poedercoating of verven op medische kwaliteit esthetische aantrekkingskracht en chemische weerstand. Coatings moeten echter worden gevalideerd voor sterilisatiecompatibiliteit om schilfering of uitwaseming tijdens gebruik te voorkomen.

Eindelijk, ontbramen en het afronden van randen zijn niet-onderhandelbaar. Scherpe randen verzamelen verontreinigingen en vormen een risico op letsel voor gebruikers. Geautomatiseerde vibrerende afwerking of fijn schuren met de hand zorgt ervoor dat elke rand voldoet aan de hygiënische en ergonomische verwachtingen.

Herinnering aan naleving:

Specificaties voor de oppervlakteafwerking moeten worden gedocumenteerd met Ra-waarden (bijvoorbeeld Ra < 0,8 µm voor cleanroomcomponenten). Het vastleggen van afwerkingsgegevens vereenvoudigt ISO 13485 en FDA audits door aan te tonen dat hygiënekritische oppervlakken consistent worden bereikt.

Materialen koppelen aan functie

De materiaalkeuze beïnvloedt elke fase - van vormprecisie tot herhaalbaarheid bij sterilisatie.

- Roestvrij staal 316 → corrosiebestendige, herbruikbare instrumenten

- Aluminium 6061 → lichtgewicht beeldbehuizingen

- Titanium → biocompatibele precisieframes

- Koperlegeringen → antimicrobiële aanraakoppervlakken

Een doordachte combinatie van metaal en afwerking vermindert het onderhoud, ondersteunt stabiele kalibratie en verlengt de certificeringsintervallen van apparaten - belangrijke voordelen voor inkoop- en kwaliteitsteams die de levenscycluskosten beheren.

Naleving van regelgeving en kwaliteitscontrole

Naleving zet precisie om in vertrouwen. Het volgen van strikte normen en het onderhouden van een traceerbaar kwaliteitssysteem zorgt ervoor dat elk gefabriceerd onderdeel klaar is voor inspectie en voldoet aan de vereisten voor medische goedkeuring.

Belangrijkste standaarden en certificeringen

In de medische productie is precisie slechts het begin - naleving bewijst het. Elk onderdeel moet worden geproduceerd volgens gedocumenteerde systemen die voldoen aan de wereldwijde regelgeving voor medische hulpmiddelen.

ISO 13485 legt de basis. Het definieert kwaliteitsmanagement voor het ontwerp, de fabricage en inspectie van medische componenten. Volgens dit systeem is elke handeling - van materiaalselectie tot verpakking - traceerbaar en vastgelegd. Fabrikanten moeten risicobeheersingsdossiers, procesvalidatiedossiers en wijzigingslogboeken bijhouden voor alle kritieke stappen van het productieproces.

Voor de Amerikaanse markt vereist de FDA 21 CFR Part 820 Quality System Regulation gedocumenteerd bewijs van inspecties, kalibraties en corrigerende maatregelen. In de EU vereist CE-markering onder MDR conformiteitsbeoordelingen en bewijs dat elk onderdeel voldoet aan gedefinieerde veiligheids- en prestatiecriteria.

Milieu en chemische veiligheid voegen daar nog een laag aan toe: RoHS beperkt stoffen zoals lood en kwik, terwijl REACH de naleving van de regelgeving voor chemische blootstelling regelt. Samen beschermen deze kaders patiënten en standaardiseren ze de verwachtingen tussen OEM's en leveranciers wereldwijd.

Herinnering aan naleving:

Verwaarlozing van documentatie kan productlanceringen maanden vertragen. Een enkel ontbrekend inspectierapport kan leiden tot hervalidatie en extra audits - wat de kosten verhoogt en de doorlooptijd verlengt.

Productieomgeving en validatie

Fabricage voor medische toepassingen vereist schone, gecontroleerde ruimtes die besmetting voorkomen. Zelfs kleine stof- of oliedeeltjes kunnen de elektrische isolatie of steriliteit van oppervlakken in gevaar brengen.

Faciliteiten voor medische productie richten vaak ISO klasse 8-9 cleanrooms in voor gevoelige onderdelen. Operators volgen toga-procedures en smeermiddelen of snijvloeistoffen worden gekozen op lage residu's en biocompatibiliteit.

Voordat een massarun begint, procesvalidatie zorgt voor herhaalbare resultaten:

- Eerste artikelinspectie (FAI) controleert of het eerste monster voldoet aan alle vereisten qua afmetingen en oppervlak.

- Procescapaciteitsanalyse (Cp/Cpk) kwantificeert de stabiliteit over verschillende runs. Een Cpk boven 1,33 wordt geschikt geacht voor medische normen.

- Controles tijdens proces tijdens het buigen, lassen en assembleren voorkomt defecten voordat ze zich ophopen.

- De eindinspectie omvat visuele, dimensionale en documentatiecontroles voor verzending.

Deze controles zijn geïntegreerd in een gesloten kwaliteitssysteem, zodat elke bevinding een continue verbetering voedt. Operators en inspecteurs worden regelmatig bijgeschoold om te blijven voldoen aan de ISO- en FDA-vereisten.

Ontwerptip:

Integreer inspectiecontrolepunten in het productieplan in plaats van alleen te vertrouwen op eind-QC. Vroegtijdige validaties vangen afwijkingen op wanneer ze het snelst en goedkoopst te corrigeren zijn.

Auditing- en documentatiepraktijken

Traceerbaarheid is de ruggengraat van medische fabricage. Elk onderdeel moet een gedocumenteerde herkomst hebben, van materiaalcertificaten tot verzendgegevens.

Digitale productiesystemen maken dit nu gemakkelijker. Elk onderdeel is voorzien van een barcode of QR-code die gekoppeld is aan zijn digitale reiziger - een record met batchnummers, inspectiegegevens, procesparameters en operatorgegevens. Deze gegevens kunnen tijdens een audit direct worden opgevraagd.

Interne en externe audits zorgen ervoor dat documentatie, kalibratie en corrigerende maatregelen blijven voldoen aan de relevante regelgeving. Leveranciers voeren elk kwartaal interne audits en jaarlijkse managementreviews uit om te controleren of ze blijven voldoen aan ISO 13485 en klantspecifieke vereisten.

Deze praktijken bouwen vertrouwen op. Als een klant vraagt om bewijs van sterilisatieveiligheid of procesconsistentie, kan de fabrikant binnen enkele uren - niet enkele dagen - volledige documentatie leveren. Deze reactiesnelheid onderscheidt gecertificeerde fabrikanten van algemene werkplaatsen.

Herinnering aan naleving:

Een sterke documentatiecultuur gaat niet alleen over papierwerk - het is een duidelijke indicatie van effectieve controle. Regelgevers en medische OEM's zien traceerbare dossiers als bewijs dat elk gefabriceerd onderdeel veilig, stabiel en herhaalbaar is.

Van prototype tot productie

Innovatie begint met prototypes maar slaagt door gecontroleerde productie. Schaalbare, gevalideerde processen maken de overgang van nieuwe medische ontwerpen van testen naar consistente, conforme productie mogelijk.

Rapid Prototyping voor medische projecten

Elk succesvol medisch hulpmiddel begint als prototype. Rapid prototyping stelt teams in staat om de vorm, pasvorm en sterilisatieveiligheid te evalueren voordat er op grote schaal wordt geïnvesteerd.

Met behulp van lasersnijden, CNC-buigen en precisielassen kunnen kleine productieruns in 3-5 dagen worden voltooid. Deze prototypes controleren assemblagetoleranties, elektrische speling en ergonomie voor de gebruiker onder werkelijke sterilisatieomstandigheden.

Vroeg testen is meer dan alleen een ontwerpstap - het is een strategie voor risicobeheer. Door vervorming van lasnaden, afwerkingsfouten of zwakke verbindingen vroegtijdig te detecteren, kunnen ingenieurs de geometrie en materialen aanpassen terwijl veranderingen goedkoop blijven. Prototyping genereert ook gegevens voor ISO 13485 ontwerpvalidatiedossiers, waardoor de regelgeving sneller kan worden ingediend.

Ontwerptip:

Vraag om een dimensionaal rapport voor elke iteratie van een prototype. Gedocumenteerde variatietrends leveren bewijs van procesgeschiktheid en versterken de documentatie over naleving tijdens latere audits.

Opschalen naar kleine en middelgrote volumes

Zodra een prototype door de validatie komt, verschuift de aandacht naar consistentie en doorvoer. De meeste medische onderdelen worden in kleine tot middelgrote batches gemaakt, waarbij de precisie bij elke order constant moet blijven.

Fabrikanten bereiken deze stabiliteit door:

- Gestandaardiseerde opspanopstellingen en digitale afremprogramma's om consistente buigprofielen te garanderen.

- Logboeken voor machinekalibratie en preventieve onderhoudsschema's om afwijkingen te minimaliseren.

- Operator training en kruisverificatie om variaties tussen ploegen te elimineren.

Bij moderne medische fabricage verbindt digitaal traceren elke batch met zijn materiaalcertificaat, inspectiegegevens en productietijdstempel. Deze zichtbaarheid ondersteunt snellere traceerbaarheid en eenvoudigere klantenaudits.

Flexibele capaciteit is ook belangrijk. Ziekenhuizen of OEM's van apparaten hebben vaak reserve-eenheden of dringende herbevoorrading nodig. Een partner die naadloos kan schakelen tussen prototype, onderhoud en productie helpt downtime en voorraadkosten te beperken.

Herinnering aan naleving:

Gedocumenteerde procesherhaalbaarheid (Cpk > 1,33) en stabiele productiecapaciteit zijn vitale bewijspunten in de leverancierskwalificatie voor ISO 13485 en FDA programma's.

Hoe kies je een betrouwbare fabricagepartner?

Een sterke partner overbrugt de kloof tussen ontwerpdoelen en regelgevende behoeften. De juiste fabrikant combineert technische precisie, certificering en flexibiliteit om veilige, tijdige en conforme resultaten te garanderen.

Checklist voor inkopers van medische hulpmiddelen

Om een bekwame fabricagepartner te vinden, moet je bevestigen dat ze:

- ISO 13485-certificering en inzicht in documentatie van medische kwaliteit.

- Zorg voor traceerbaarheid van grondstof tot het eindinspectierapport.

- Zowel snelle prototyping als gecertificeerde volumeproductie ondersteunen.

- Werken in gecontroleerde omgevingen met gevalideerde processen.

- Inspectiegegevens en certificaten leveren bij verzending.

Betrouwbare leveranciers bieden meer dan alleen apparatuur: ze bieden transparantie in het proces, proactieve communicatie en technische begeleiding tijdens ontwerpbeoordelingen.

Vragen aan uw leverancier

- "Welk tolerantiebereik kunt u garanderen op roestvrijstalen assemblages?"

- "Hoe behoud je de consistentie van het oppervlak na meerdere sterilisatiecycli?"

- "Kan elk onderdeel worden getraceerd naar materiaal en inspectiegegevens?"

Door deze vragen te stellen worden gekwalificeerde leveranciers van medische kwaliteit onderscheiden van standaard industriële winkels. Een betrouwbare partner moet meetbare controle kunnen aantonen, niet alleen verbale zekerheid.

Conclusie

Bij de productie van medische hulpmiddelen zorgt precisie voor prestaties en naleving voor vertrouwen. Van lasergesneden prototypes tot gevalideerde productielijnen, bij elke stap moet er een balans zijn tussen nauwkeurigheid, reinheid en traceerbaarheid.

De juiste fabricagepartner kiezen betekent technologie, certificering en reactiesnelheid op elkaar afstemmen. Als deze elementen samenwerken, gaan medische innovaties sneller en bereiken ze zorgverleners en patiënten veilig, betrouwbaar en op tijd.

Op zoek naar een gecertificeerde partner voor plaatbewerking voor uw medische projecten? Shengen levert ISO-gebaseerde precisieproductie, van snelle prototyping tot massaproductie. Neem vandaag nog contact op met ons engineeringteam om je volgende project te bespreken of een technische beoordeling aan te vragen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.