Naarmate hernieuwbare energie toeneemt, worden energieopslagsystemen de structurele en veiligheidsbackbone van moderne netten. Elke accukast of omvormerbehuizing is afhankelijk van nauwkeurig gefabriceerde plaatstalen onderdelen die stabiliteit, bescherming en betrouwbaarheid op lange termijn garanderen.

Een goed gebouwde metalen behuizing doet meer dan alleen componenten bevatten. Het bepaalt tegelijkertijd de thermische prestaties, elektrische veiligheid en levensduur van het product. Ingenieurs die de fabricageprincipes vroeg begrijpen, hebben een duidelijk voordeel op het gebied van kostenbeheersing en duurzaamheid.

De rol van plaatmetaal in energieopslagsystemen

Sterke behuizingen bepalen hoe goed opslagsystemen de omstandigheden in de praktijk overleven. Inzicht in de structurele en beschermende rol van plaatmetaal helpt ingenieurs bij het ontwerpen van duurzame, goed presterende energie-eenheden.

Sterke funderingen, betrouwbare bescherming

Bij energieopslagsystemen heeft het mechanische ontwerp een directe invloed op de uptime van het systeem. Panelen die buigen of vervormen onder belasting kunnen lasnaden breken, losse verbindingen creëren of aardingspunten verzwakken - veel voorkomende oorzaken van defecten in het veld. Een roestvrijstalen omhulsel van 2 mm biedt een vloeigrens van ongeveer 200 MPa, voldoende om gestapelde batterijmodules van meer dan 100 kg per frame te dragen.

De stijve constructie voorkomt door trillingen veroorzaakte vermoeidheid en handhaaft de uitlijning van de deur tijdens transport of aardbevingen. Voor ingenieurs zorgt de handhaving van de vlakheid onder ±0,3 mm over grote panelen voor een consistente afdichting en pasvorm.

Ontwerptip: Zorg voor een dikte-spant verhouding van minstens 1:100 om vervorming van het olieblik op grote kastoppervlakken te minimaliseren.

Van prototype tot productie - snelheid is belangrijk

Energieopslagsystemen evolueren snel naarmate de chemische samenstelling van batterijen en de vormfactoren veranderen. Fabrikanten die gebruikmaken van CNC lasersnijden, vormpersenen geautomatiseerd lassen kan de overgang van concept naar prototype binnen enkele dagen in plaats van enkele weken plaatsvinden. Digitale nesting en simulatie verminderen instelfouten en materiaalverspilling.

Een gezamenlijke DFM-review tussen ontwerp- en fabricageteams verkort de goedkeuringstijd voor prototypes vaak met 30-40%, waardoor kostbaar opnieuw bewerken wordt voorkomen. Het aanpassen van buigradii of hoekreliëfs in CAD kan bijvoorbeeld voorkomen dat hele batches scheuren tijdens het vormen.

Veelgemaakte fout: Behandel het prototype als eenmalig. Door het te bouwen met productieprocessen krijg je nauwkeurige feedback om het later op te schalen.

Materiaalkeuze en oppervlaktebehandeling

Elke legering en afwerking beïnvloedt de prestaties, corrosiebestendigheid en kosten. Verstandige materiaalkeuzes resulteren in veiligere opslagbehuizingen die langer meegaan en geschikt zijn voor diverse omgevingen.

Het juiste metaal kiezen voor elke omgeving

Verschillende metalen reageren verschillend op warmte, vocht en mechanische spanning. De juiste keuze bepaalt de prestaties van de behuizing op de lange termijn:

| Metalen Type | Belangrijkste voordelen | Typisch gebruik |

|---|---|---|

| Aluminium 5052/6061 | Lichtgewicht, corrosiebestendig, uitstekende warmteafvoer | Daken of draagbare energiesystemen |

| Roestvrij staal 304/316 | Hoge sterkte, bestand tegen corrosie en chemische blootstelling | Kustgebieden, industriegebieden of vochtige gebieden |

| Galvanisch / Koudgewalst staal | Kosteneffectief, goede stijfheid, lasbaar | Binnen of gecontroleerde omgevingen |

Materiaalverschillen hebben meetbare effecten. Aluminium geleidt warmte bijna vier keer sneller dan staal, waardoor de passieve koeling verbetert. Roestvrij staal gaat vijf keer langer mee in zoutsproeitests, maar weegt 30% meer. Door deze afwegingen in een vroeg stadium te maken, wordt voorkomen dat het ontwerp later moet worden aangepast.

Ontwerptip: Stem het materiaal af op de installatieplaats - batterijen aan de kust geven de voorkeur aan roestvrij staal, terwijl systemen in de woestijn het best presteren met gecoat aluminium.

Afwerkingen die zware omstandigheden doorstaan

Oppervlakteafwerking verlengt zowel de esthetiek als de levensduur. Poedercoating bereikt tot 1000 uur weerstand tegen zoutnevel, ideaal voor IP65 / NEMA 4X behuizingen. Anodiseren versterkt aluminium oppervlakken met behoud van geleidbaarheid voor aarding. Verzinken of e-coating biedt een dunne, gelijkmatige beschermlaag voor binnenbeugels of gelaste frames.

Testen onder echte omgevingsomstandigheden - waaronder vochtigheid, zoutnevel en UV - zorgen ervoor dat coatings intact blijven gedurende meer dan 10 jaar buitengebruik.

Feitje: Een poedercoating van 70 µm kan de corrosiebestendigheid drie keer verhogen in vergelijking met gewone verf.

Thermisch beheer en luchtstroomontwerp

Warmtebeheersing heeft een directe invloed op de levensduur en efficiëntie van de batterij. Goed geplande ventilatie en thermische paden handhaven de stabiliteit van het systeem onder continue belasting.

Effectieve warmtetrajecten ontwerpen

Plaatstaal helpt op natuurlijke wijze bij de warmteoverdracht. Aluminium panelen geleiden warmte weg van hoogbelaste modules, terwijl gevormde luchtkanalen de luchtstroom door dichte assemblages leiden. Ingenieurs kunnen thermische simulatie met eindige elementen gebruiken tijdens de CAD-fase om hotspots te voorspellen voordat ze prototypes maken.

Een goed gestructureerde ventilatielay-out maakt gebruik van zowel natuurlijke convectie als geforceerde luchtkoeling. In typische kastontwerpen:

- Lucht inlaten zijn laag geplaatst om koelere lucht aan te zuigen.

- Uitgangen zitten hoogwaardoor warme lucht op natuurlijke wijze kan ontsnappen.

- Lamellen of perforaties voorkomen dat regen binnendringt terwijl de doorstroming behouden blijft.

Zo'n eenvoudige geometrie kan de interne temperatuur met 10-15 °C verlagen zonder dat er ventilatoren nodig zijn, wat de efficiëntie verbetert en het geluid vermindert.

Ontwerptip: Met een ventilatieruimte van 8-10 mm wordt vaak een optimale convectie bereikt met behoud van de IP54-afdichting.

Balans tussen warmte en milieubescherming

Buitenopslagunits staan voor een dubbele uitdaging: warmte afgeven en tegelijkertijd stof, zout en vocht tegenhouden. Ingenieurs kunnen ademhalingsmembranen of labyrintontluchtingsstructuren integreren om de druk te egaliseren terwijl de integriteit van het systeem behouden blijft.

De afwerking van het oppervlak heeft ook invloed op de warmteoverdracht. Lichtgekleurde of matte poedercoatings reflecteren zonnewarmte en verminderen de externe warmtelast tot 25% bij direct zonlicht.

Veelgemaakte fout: Te veel kleine perforaties toevoegen zonder een geplande luchtstroomrichting. Dit verstoort de convectie, waardoor warmte wordt vastgehouden in plaats van afgegeven.

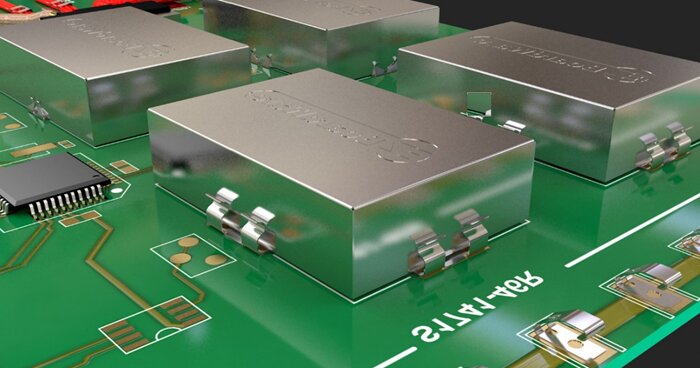

Elektrische veiligheid, aarding en EMI-afscherming

De elektrische integriteit beschermt zowel gebruikers als componenten. Betrouwbare aarding en EMI-afscherming zorgen voor een stille en veilige werking onder alle omstandigheden.

Betrouwbare grondpaden creëren

Aarding is het meest effectief als de elektrische weerstand extreem laag blijft. Elk paneel moet een geleidende verbinding met het frame houden - idealiter met een weerstand van minder dan 2,5 mΩ per verbinding (zoals vermeld in IEC 60204-1). Ingenieurs kunnen dit bereiken met behulp van:

- Geplateerde of blanke metaalcontactzones op parallelle oppervlakken.

- In de buurt van schakelcomponenten moeten brede aardingsbanden of aardingsogen worden geplaatst.

- Geleidende bevestigingsmiddelen of sluitringen om coatings bij verbindingen te omzeilen.

Lassen of klinken alleen garandeert geen continuïteit - trillingen of corrosie kunnen de weerstand na verloop van tijd verhogen. Periodieke tests zorgen ervoor dat de behuizing ook na jarenlang gebruik veilig blijft.

Ontwerptip: Plaats primaire aardpunten dicht bij omvormers of klemmen met hoge stroom om het potentiaalverschil over de kast te minimaliseren.

Afscherming tegen EMI/RFI-storing

Hoogfrequent schakelen in omvormers en controllers veroorzaakt elektromagnetische ruis. Zonder de juiste afscherming kan deze emissie storingen veroorzaken in besturingssignalen of nabijgelegen apparatuur. Plaatstaal blokkeert veel van deze interferentie, maar alleen als de naden geleidend en ononderbroken blijven.

Om de effectiviteit van de afscherming te verbeteren:

- Gebruik naden met pakkingen of geleidend schuim om de panelen van elkaar te scheiden voor optimale isolatie.

- Breng geleidende beplating (nikkel of tin) aan op contrasterende oppervlakken.

- Zorg ervoor dat alle deuren en toegangsdeksels verbonden zijn met een enkel aardingsnetwerk.

Veelgemaakte fout: Schilderen over alle contactgebieden. Geïsoleerde coatings op kritieke naden kunnen de afschermingsweerstand verhogen, waardoor de EMI-bescherming met 60% of meer afneemt.

Feitje: Een goed geaarde, volledig gelijmde stalen behuizing kan >60 dB demping bereiken tegen EMI in het 30 MHz-1 GHz bereik - genoeg om gevoelige besturingselektronica te beschermen.

Ontwerp voor maakbaarheid (DFM) en assemblage-efficiëntie

Eenvoud in het ontwerp betekent sneller bouwen en minder fouten. Toepassen van DFM principes garandeert dat de fabricage consistent, herhaalbaar en kosteneffectief is.

Geometrie vereenvoudigen voor snelheid en consistentie

Gecompliceerde vouwen, diepe uitsparingen of ongebruikelijke gatenpatronen zien er misschien visueel aantrekkelijk uit op het scherm, maar ze kunnen het buig- en ponsproces vertragen. Consistente geometrie bespaart zowel tijd als kosten:

- Houd buigradii ≥ 1× plaatdikte om scheuren te voorkomen.

- Gebruik standaard gatdiameters (M4, M6, M8) voor gedeelde hardware.

- Vermijd overlappende functies die meerdere instellingen vereisen om te configureren en te onderhouden.

- Houd krappe toleranties alleen aan voor paring- of afdichtingszones (±0,1 mm is meestal voldoende).

Feitje: Ontwerpen die standaard gereedschapbibliotheken volgen, kunnen de insteltijd met 25-40 % verlagen, waardoor de kosten per eenheid bij massaproductie dalen.

De assemblagestroom optimaliseren

Behuizingen voor energieopslag bestaan vaak uit tientallen onderdelen. Ontwerpen voor soepele assemblage betekent minder herwerk en een hogere herhaalbaarheid. Gebruik uitlijningslipjes, verbindingen met sleuven of geïndexeerde bevestigingslijnen zodat de onderdelen zich op natuurlijke wijze positioneren tijdens de assemblage.

Ontwerptip: Lijn de schroeven uit langs één as en laat er minstens 10 mm vrije ruimte omheen - dit kan de montagetijd met 20% verkorten.

Voor een veilige hantering moet de flens aan de randen die moeten worden samengevoegd of afgedicht minimaal 15 mm breed zijn. Dit ondersteunt het samendrukken van de pakking en verbetert de stijfheid.

Checklist - Voordat je vrijgeeft voor fabricage

✔ Bevestig minimale buigradius per materiaaldikte

✔ Controleer de toegankelijkheid van het gereedschap voor elke bevestiger

✔ Lees de aanwijzingen voor het plaatsen van hardware

✔ Zorg ervoor dat coating- en aardingsgebieden duidelijk gemarkeerd zijn

Valideer vlakheid en stijfheid van panelen met behulp van FEA of prototypen

Modulair en onderhoudsvriendelijk ontwerp

Energieopslagsystemen evolueren. Dankzij een modulair kastframe kunnen klanten uitbreiden van 10 kWh naar 100 kWh met dezelfde basisonderdelen. Het ontwerpen van afneembare panelen, scharnierende deuren of gestandaardiseerde busbarbevestigingen vereenvoudigt service en veldvervanging.

Veelgemaakte fout: Elk behuizingsmodel vanaf nul aanpassen. Hergebruik van 70% standaardcomponenten verkort de ontwerptijd en vereenvoudigt de toeleveringsketen.

Naleving, testen en kwaliteitsnormen

Certificering is geen papierwerk, maar bewijst echte duurzaamheid. Voldoen aan strenge normen bevestigt dat behuizingen veilig kunnen presteren onder veeleisende omstandigheden.

Kernnormen om op te richten

| Standaard | Doel | Typische vereisten |

|---|---|---|

| UL 508A | Veiligheid voor elektrische regelpanelen | Diëlektrische en isolatietests |

| IEC 60529 / IP-classificaties | Bescherming tegen stof en water | IP54-IP67 typisch voor buitenkasten |

| NEMA 4X | Corrosiebestendige behuizingen | Bestand tegen zoutnevel en afspuiten |

| ISO 9001 | Kwaliteitsmanagementsysteem | Traceerbaarheid en documentatie van processen |

| CE / CSA | Naleving van de markt | Vereist voor EU en Noord-Amerika |

Fabrikanten voeren vaak trillingstests (IEC 60068-2-6), thermische cyclustests en zoutcondensatietests uit om de robuustheid van het ontwerp te bevestigen. De hechting van de coating en de aarding worden ook gecontroleerd voor goedkeuring.

Ontwerptip: Bouw één inspectie-eenheid voor de eerste deeltjes vóór de massaproductie. Het onthult 80 % aan potentiële assemblage- en tolerantieproblemen tegen minimale kosten.

Vroegtijdige samenwerking voorkomt kostbaar herontwerp

Een korte gezamenlijke beoordeling door ingenieurs en de fabrikant kan de helft van alle toekomstige productiefouten elimineren. Bijvoorbeeld, het identificeren van coating-maskerzones voordat er geverfd wordt voorkomt slechte geleiding bij grondverbindingen. Het aanpassen van de gatspeling voordat het gereedschap wordt gemaakt, voorkomt bindingen tijdens de assemblage.

Feitje: Een DFM-sessie van 30 minuten kan 5-7 % van de totale projectkosten besparen door wijzigingen na certificering te vermijden.

Veelgemaakte fout: Certificering behandelen als een laatste stap. Als conformiteit vanaf het begin het ontwerp stuurt, doorstaat de behuizing de tests sneller en worden herhaalde prototypecycli vermeden.

Duurzaamheid en levenscyclusontwerp

Schone energie begint met verantwoorde productie. Doordacht plaatontwerp minimaliseert afval en verlengt de levensduur van producten voor een duurzame toekomst.

Ontwerpen voor materiaalefficiëntie

Moderne laser nesting software kan plaat lay-outs optimaliseren, waardoor afval met 15-25% wordt verminderd. Door afsnijdingen te hergebruiken voor beugels of interne steunen wordt de materiaalverspilling verminderd zonder de prestaties te beïnvloeden. Elk percentage rendementsverbetering verlaagt direct de kosten en de ecologische voetafdruk.

Feitje: Een besparing van slechts 1 m² plaatstaal per kast kan meer dan 500 kg CO₂-uitstoot elimineren bij een productie van 1000 stuks.

Levensduur en recycling

Duurzame materialen zorgen ervoor dat behuizingen langer meegaan in het veld, waardoor ze minder vaak vervangen hoeven te worden. Roestvrij staal en aluminium behouden beide meer dan 90% van hun recyclebare waarde, waardoor ze ideaal zijn voor circulaire productiesystemen.

Ontwerpen voor demontage zorgt voor eenvoudiger terugwinnen van materiaal - gebruik waar mogelijk bouten of klinknagelverbindingen in plaats van permanente lijmen. Door coatings te kiezen die RoHS- en REACH-conform zijn, wordt gevaarlijk afval geminimaliseerd tijdens het opnieuw verven of bewerken.

Ontwerptip: Markeer met een laser elk paneel met het materiaal- en coatingtype. Dit vereenvoudigt recycling en traceerbaarheid in lange productlevenscycli.

Veelgemaakte fout: Duurzaamheid behandelen als een oefening in branding in plaats van een ontwerpregel. Echte eco-efficiëntie treedt op wanneer recycling, energieverbruik en onderhoudskosten tegelijkertijd worden geoptimaliseerd.

Conclusie

Plaatwerkproductie bepaalt de levensduur van een energieopslagsysteem, zodat het veilig, efficiënt en duurzaam kan presteren. Elke beslissing - van materiaal tot oppervlakteafwerking, aarding tot luchtstroom - is direct bepalend voor de betrouwbaarheid en servicekosten.

Ingenieurs die DFM, naleving en duurzaamheid vroegtijdig integreren, bouwen niet alleen behuizingen - ze creëren de infrastructuur die schone energie 24/7 draaiende houdt. Precisiefabricage zet milieudoelstellingen om in duurzaamheid in de praktijk.

Klaar om een hoogwaardige behuizing voor energieopslag te ontwerpen? Bij Shengen combineren we technisch inzicht, geavanceerde fabricagetechnologie en strenge kwaliteitscontrole om betrouwbare behuizingen te leveren - van prototype tot volledige productie. Upload uw CAD-bestanden of neem vandaag nog contact op met ons engineeringteam voor een gratis DFM-beoordeling en offerte binnen 24 uur.

FAQs

Welke materialen zijn het meest geschikt voor buitenbatterijen?

Aluminium 5052 of roestvrij staal 316 bieden een sterke corrosiebestendigheid en thermische balans voor strenge klimaten.

Hoe kan ik de warmtehuishouding in een behuizing verbeteren?

Gebruik strategisch geplaatste louvres, perforaties of luchtkanalen om de luchtstroom te verbeteren. Zelfs kleine aanpassingen aan de ventilatie kunnen de temperatuur met 10-15 °C verlagen.

Aan welke normen moeten opslagbehuizingen voldoen?

UL 508A, NEMA 4X, IEC 60529 (IP54-IP67) en ISO 9001 garanderen mechanische veiligheid, milieubescherming en traceerbare kwaliteit.

Hoe bescherm ik tegen EMI en aardingsproblemen?

Zorg voor contacten van blank metaal of geleidende coatings op naden en zorg dat de aardweerstand onder 2,5 mΩ blijft.

Kunnen plaatstalen behuizingen na hun levensduur worden gerecycled?

Ja. De meeste metalen behouden 90-95% van hun waarde en kunnen worden opgewerkt met minimaal energieverbruik vergeleken met de productie van nieuwe materialen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.