Wanneer je plaatwerkonderdelen inkoopt, wil je prioriteit geven aan hun duurzaamheid, weerstand en esthetiek. Wat als ik je zou vertellen dat er een technologie bestaat die de prestaties en het uiterlijk van je plaatwerkonderdelen drastisch kan verbeteren? Het PVD Coating Proces is wat ik je vandaag zal uitleggen.

PVD klinkt technisch, maar het is behoorlijk praktisch. Het wordt gebruikt op snijgereedschap, horlogekasten, medische onderdelen en zelfs decoratieve hardware. Laten we stap voor stap bekijken wat er allemaal bij komt kijken.

Wat is het PVD-coatingproces?

PVD staat voor Physical Vapor Deposition. Het is een coatingproces op basis van vacuüm. Een vast metaal verandert in damp. Vervolgens slaat deze damp neer op het oppervlak van het onderdeel en vormt een dunne, sterke laag. Deze laag beschermt het oppervlak tegen slijtage, hitte en corrosie. Bij PVD worden geen vloeibare chemicaliën gebruikt. Het is gebaseerd op hoge hitte en vacuümtechnologie.

PVD begon in de jaren 1800 met het vroege vacuümmetalliseren. In de 20e eeuw werd het steeds meer gebruikt in de elektronica en ruimtevaart. De technologie verbeterde in de jaren 1980, waardoor het sneller en stabieler werd. Sindsdien is het een belangrijke methode geworden voor het coaten van gereedschappen, medische apparatuur en decoratieve hardware.

PVD zorgt ervoor dat onderdelen langer meegaan. Het vermindert wrijving, verhoogt de hardheid en is bestand tegen corrosie. Veel industrieën vertrouwen op PVD om de sterkte en levensduur van gereedschappen, machineonderdelen en componenten te verbeteren. Het ondersteunt schone productie en vermindert afval. Daarom past het bij de moderne behoeften aan kwaliteit en duurzaamheid.

Hoe het PVD-coatingproces werkt?

Om te begrijpen hoe PVD de oppervlakken van werkstukken verbetert, helpt het om het proces op te splitsen in duidelijke, eenvoudige stappen.

Fysische versus chemische dampdepositie

PVD staat voor Physical Vapor Deposition (fysische dampdepositie). Het verschilt van chemische dampdepositie (CVD). PVD gebruikt hitte of elektrische energie om vast metaal in een vacuümkamer in damp te veranderen. De damp hecht zich aan het onderdeel en vormt een dunne film. Er is geen chemische reactie nodig.

Bij CVD daarentegen worden gassen gebruikt die reageren met het oppervlak. Deze gassen creëren een nieuwe materiaallaag door een chemische reactie. CVD heeft vaak hogere temperaturen nodig en gaat gepaard met een complexere chemie.

PVD is schoner, werkt bij lagere temperaturen en is compatibel met een groot aantal onderdelen, zodat ze niet beschadigd raken.

Basisstappen in het PVD-proces

- Schoonmaken: Het onderdeel wordt gereinigd om vuil, olie of roest te verwijderen. Deze stap is essentieel voor een sterke hechting.

- Laden: De schone onderdelen gaan in een vacuümkamer.

- Verdamping: Het coatingmetaal, zoals titanium of chroom, wordt verhit of gebombardeerd met ionen. Het verandert in damp.

- Afzetting: De damp verplaatst zich door het vacuüm en komt terecht op het oppervlak van het onderdeel. Het vormt een vaste dunne film.

- Koelen en lossen: Na het coaten koelen de onderdelen af en worden ze uit de kamer gehaald.

Gebruikelijke soorten PVD-technieken

Er zijn verschillende PVD-methoden. Elke methode werkt op een iets andere manier, maar ze gebruiken allemaal damp om een oppervlak in een vacuüm te coaten.

Afzetting door middel van sputteren

Bij sputteren worden ionen gebruikt om atomen van een metalen doelwit te slaan. Deze atomen veranderen in damp en bedekken het onderdeel. Een gas, zoals argon, wordt toegevoegd aan de vacuümkamer. Het vormt plasma en creëert ionen. De ionen raken het metalen doel met hoge snelheid. Metaalatomen vliegen dan weg en vormen een dunne laag op het oppervlak van het onderdeel. Sputteren produceert gladde, gelijkmatige coatings en is zeer geschikt voor dunne films.

Verdamping met elektronenbundel

Deze methode maakt gebruik van een hoogenergetische elektronenbundel om het metaal van de coating te verhitten. Het metaal smelt en verandert in damp. De damp verplaatst zich door de kamer en komt op het onderdeel terecht. Met deze techniek kan de dikte en zuiverheid van de coating nauwkeurig worden gecontroleerd. Het werkt goed voor materialen met een hoog smeltpunt.

Boogdampafzetting

Bij boogdepositie wordt een vlamboog gebruikt om het metalen doelwit te raken. De vlamboog creëert een zeer hete plek die het metaal verdampt. De damp verandert in plasma dat de onderdelen van een coating voorziet. Deze methode creëert dichte, sterke coatings. Er kunnen echter ook kleine deeltjes of druppeltjes in de film ontstaan. Deze moeten worden gecontroleerd voor een glad oppervlak.

PVD-coatingmaterialen en substraatcompatibiliteit

De keuze van de juiste coating en de combinatie met het juiste basismateriaal garandeert een sterke hechting en prestaties.

Opties voor metalen en keramische coatings

PVD-coatings omvatten zowel metalen als keramische types. Metalen coatings, zoals titaniumnitride (TiN) of chroomnitride (CrN), zijn taai en slijtvast. Ze worden gebruikt in gereedschappen en machineonderdelen.

Keramische coatings, zoals zirkoniumnitride (ZrN), zijn geschikt voor hittebestendigheid en corrosiebestendigheid. Sommige coatings combineren eigenschappen van metaal en keramiek om een balans te vinden tussen hardheid, kleur en thermische stabiliteit.

Compatibele substraatmaterialen

PVD werkt het best op materialen die vacuüm en matige hitte aankunnen. Dit zijn onder andere:

- Roestvrij staal

- Gereedschapsstaal

- Aluminium

- Titanium

- Hardmetaal

- Kunststoffen (met lage temperatuur PVD)

Het substraat mag niet uitgassen of vervormen tijdens het coatingproces. Metalen zijn de meest gebruikte basismaterialen vanwege hun sterkte en stabiliteit.

Betrokken apparatuur en technologie

PVD coating is gebaseerd op nauwkeurige, hightech apparatuur. Elk onderdeel van het systeem speelt een sleutelrol bij het verkrijgen van een schone, gelijkmatige coating.

Vacuümkamers

In de vacuümkamer vindt het hele coatingproces plaats. Het verwijdert lucht en vocht om verontreiniging te voorkomen. Een schoon vacuüm zorgt ervoor dat de damp zich vrij kan verplaatsen en aan de onderdelen kan hechten. De kamer moet tijdens het proces goed worden afgesloten en op lage druk worden gehouden.

Doelmaterialen en kathodes

Het doelwit is het metaal of de verbinding die in damp verandert. Het bevindt zich in de kamer en is gericht naar de te coaten onderdelen. Bij sputteren wordt het doel geraakt door ionen. Bij boogdepositie wordt het geraakt door een vlamboog. De kathode genereert energie die atomen van het doelwit afbreekt. Deze atomen worden de coating.

Systemen voor verwarming en plasmageneratie

Sommige systemen gebruiken hitte om het metaal van de coating te smelten. Andere gebruiken een bundel elektronen of ionen om het doel te verdampen. In de kamer wordt vaak plasma gecreëerd. Het helpt de damp te geleiden en verbetert de hechting aan het oppervlak. Deze systemen vereisen nauwkeurige controles om het proces stabiel te houden.

Voordelen van het gebruik van PVD-coatings

PVD-coatings doen meer dan beschermen. Ze verbeteren de prestaties en het uiterlijk van een onderdeel. Dit is wat ze zo waardevol maakt.

Hardheid en slijtvastheid

PVD-coatings zijn sterk. Ze zijn bestand tegen hoge belasting, snijden en herhaaldelijk gebruik. Gereedschap met een coating van titaniumnitride blijft bijvoorbeeld langer scherp. Het harde oppervlak helpt bij het verminderen van slijtage, oppervlakteschade en barsten.

Corrosiebescherming

Sommige coatings houden vocht, lucht en chemicaliën tegen. Coatings op basis van chroomnitride en zirkonium vormen dichte barrières die roest en corrosie vertragen. Dit helpt in ruwe omgevingen, zoals die met zout water of vochtige lucht.

Verbeteringen in wrijving en smering

PVD vermindert de oppervlaktewrijving. Een gladder, stijver oppervlak betekent minder weerstand tussen bewegende onderdelen. In droge of hogesnelheidstoepassingen helpt dit om warmte en slijtage te verminderen. Sommige coatings werken als droge smeermiddelen, waardoor er minder olie of vet nodig is.

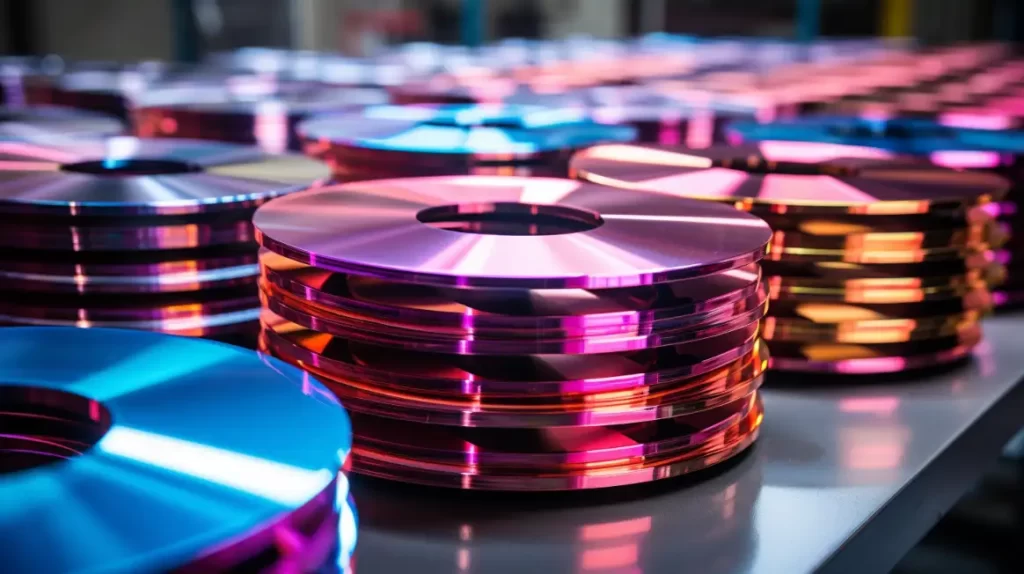

Esthetische verbeteringen

PVD verbetert ook het uitzicht. Het geeft onderdelen een glanzende, uniforme afwerking in kleuren zoals goud, zwart, zilver of brons. Deze coatings vervagen of bladderen niet gemakkelijk. Dat maakt ze populair voor gereedschap, horloges, hardware en consumentenproducten.

Beperkingen en uitdagingen

PVD biedt veel voordelen, maar heeft ook enkele beperkingen. Als u deze kent, kunt u beter beslissen wanneer het de juiste keuze is.

Hoge initiële uitrustingskosten

PVD-systemen hebben vacuümkamers, voedingen en nauwkeurige besturingen nodig. Deze gereedschappen zijn duur in aanschaf en installatie. Voor kleine bedrijven of bedrijven met kleine volumes kunnen deze kosten moeilijk te verantwoorden zijn.

Beperkingen in grootte en vorm van het substraat

Het onderdeel moet in de vacuümkamer passen. Grote of vreemd gevormde onderdelen worden mogelijk niet gelijkmatig gecoat. Scherpe hoeken, diepe gaten of dode hoeken kunnen de dampstroom blokkeren. Dit resulteert in een ongelijkmatige dekking of dunnere plekken.

Gevoeligheid voor oppervlaktereinheid

PVD heeft vlekkeloze oppervlakken nodig. Vuil, olie of een oxidelaag kunnen verhinderen dat de coating hecht. Zelfs een klein foutje kan afbladderen of zwakke plekken veroorzaken. Daarom zijn de reinigingsstappen strikt en gedetailleerd.

Niet ideaal voor dikke coatings

PVD creëert fragiele lagen - meestal tussen 1 en 5 micron. Dit is perfect voor slijtage- en wrijvingsbeheersing, maar niet voor het opbouwen van dikke beschermende lagen. Als het onderdeel een dichte barrière nodig heeft, kunnen andere coatingmethoden effectiever zijn.

Industriële toepassingen van PVD-coating

PVD coating wordt op veel gebieden gebruikt. Het verbetert de prestaties, voegt bescherming toe en verbetert het uiterlijk.

Snijgereedschappen en mallen

PVD wordt op grote schaal gebruikt op boren, frezen, en stempelstempels. Coatings zoals TiN en TiAlN maken deze gereedschappen harder en hittebestendiger. Hierdoor snijden ze sneller, gaan ze langer mee en is er minder stilstand tijdens het verspanen.

Medische hulpmiddelen en chirurgisch gereedschap

Chirurgische scharen, scalpels en implantaten hebben vaak PVD coatings. Deze coatings zijn biocompatibel, glad en corrosiebestendig. Ze maken gereedschap makkelijker schoon te maken en verminderen het risico op infectie. Ze verlengen ook de levensduur van het gereedschap in steriele omgevingen.

Componenten voor de auto- en ruimtevaartindustrie

In auto's en vliegtuigen helpt PVD bij de bescherming van kleine, hoogwaardige onderdelen. Denk hierbij aan kleponderdelen, tandwielen en motoronderdelen. Coatings weerstaan hitte, slijtage en corrosie. Dit verbetert de betrouwbaarheid en vermindert het onderhoud.

Consumentenelektronica en horloges

PVD voegt kleur en krasbestendigheid toe aan telefoons, laptops en horloges. Het geeft een gestroomlijnde afwerking die langer meegaat dan verf of beplating. De coating gaat vervagen tegen en zorgt ervoor dat de producten er nieuw blijven uitzien, zelfs na dagelijks gebruik.

Kwaliteitscontrole en inspectiemethoden

PVD-coatings moeten aan strenge normen voldoen. Kwaliteitscontroles zorgen ervoor dat elk onderdeel de juiste dikte, sterkte en afwerking krijgt.

Laagdiktemeting

Een belangrijke stap is het meten van de dikte van de coating. Hiervoor worden instrumenten zoals schuifmaten of röntgenfluorescentie (XRF) gebruikt. Ze controleren of de coating voldoet aan de ontwerpspecificaties. De dikte is meestal maar een paar micron, dus nauwkeurigheid is belangrijk.

Hechtingstesten

Om er zeker van te zijn dat de coating goed hecht, worden hechtingstesten uitgevoerd. Een standaardmethode is de krastest. Een stylus drukt met toenemende kracht op het oppervlak. Als de coating te snel afbladdert of scheurt, slaagt hij niet voor de test.

Visuele en optische inspectie

Technici inspecteren op gebreken zoals putjes, barsten of ongelijkmatige kleur. Ze gebruiken microscopen of felle lampen om het oppervlak te controleren. Elk zichtbaar defect kan de kwaliteit of de prestaties van het onderdeel verminderen.

Slijtage- en krastests

Onderdelen kunnen onder gecontroleerde kracht worden gewreven of geschraapt. Dit controleert hoe goed de coating bestand is tegen slijtage. Sommige laboratoria gebruiken machines om wrijving, hardheid en oppervlakteschade na verloop van tijd te testen.

Conclusie

PVD coating is een schone en nauwkeurige methode voor het beschermen en verbeteren van metalen en kunststof onderdelen. Het maakt gebruik van verdampt metaal in een vacuüm om een dun, hard en duurzaam oppervlak te creëren. Het proces verbetert de slijtvastheid, vermindert wrijving, verbetert het uiterlijk en beschermt tegen corrosie.

Op zoek naar betrouwbare oplossingen voor oppervlaktecoating? Wij bieden snelle offertes, technische ondersteuning en coatingdiensten op maat voor uw productbehoeften. Neem vandaag nog contact met ons op om te leren hoe PVD de prestaties en levensduur van uw onderdelen kan verbeteren.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.