Veel fabrikanten hebben te maken met knelpunten bij het vormen van metalen onderdelen. Traditionele methodes verspillen tijd en beperken de ontwerpflexibiliteit. Dit is waar een ponsmachine een spelbreker wordt. Hij versnelt de productie, garandeert precisie en kan veel taken aan met slechts één machine.

Benieuwd hoe elk type werkt en waar ze worden gebruikt? Lees verder om te zien hoe ponsmachines industrieën helpen sneller en slimmer te werken.

Wat is een ponsmachine?

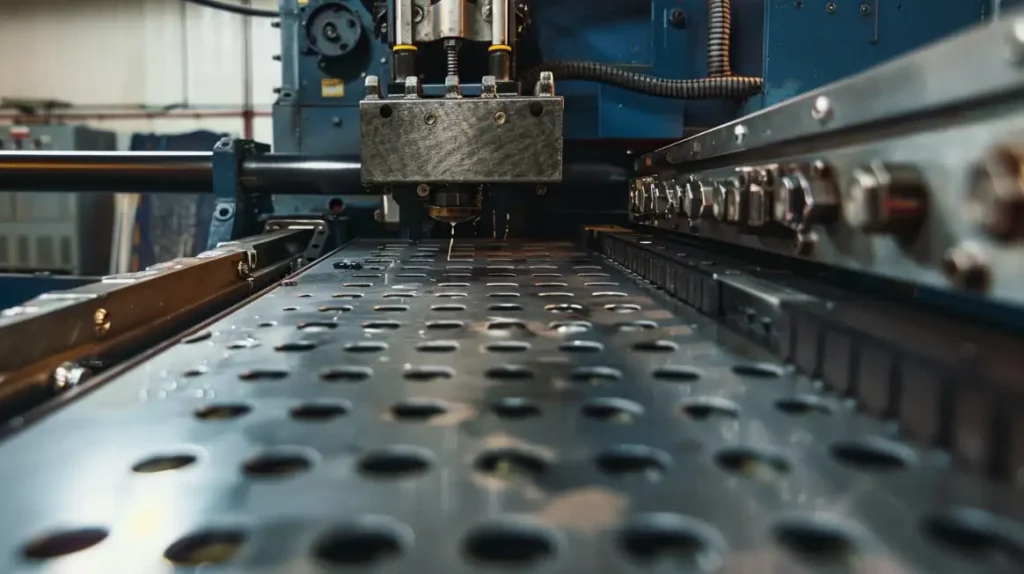

Een ponsmachine is een machine die gebruikt wordt om plaatmetaal te snijden, buigen of vormen. Het gebruikt een gereedschap dat een pons wordt genoemd om het metaal in een matrijs te drukken. Het metaal neemt de vorm aan van de matrijs nadat het geraakt is door de pons. De machine kan gaten en uitsparingen maken, flenzenof bochten. Het wordt veel gebruikt in industrieën die metalen onderdelen in specifieke vormen nodig hebben.

Het basisprincipe is eenvoudig. De machine duwt een stempel met grote kracht in een plaat metaal die over een matrijs is geplaatst. De stempel drukt het metaal in de matrijs, waardoor het gesneden of gevormd wordt.

De kracht kan komen van mechanische, hydraulische of servosystemen. De pons beweegt in een rechte lijn naar beneden, raakt het vel en keert terug naar de startpositie. Elke cyclus is snel. Sommige persen voltooien een cyclus in minder dan een seconde. Dit maakt ze handig voor massaproductie.

Belangrijkste onderdelen van een ponsmachine

Een ponsmachine heeft verschillende hoofdonderdelen:

- Frame: De structuur die de machine bij elkaar houdt. Deze moet sterk genoeg zijn om de grote kracht aan te kunnen.

- Ram: Het bewegende deel dat de pons in het metaal drijft.

- Punch: Het gereedschap dat het metaal vormt of snijdt.

- Die: Het deel dat onder het metaal zit en het vanaf de andere kant vormgeeft.

- Bolster Plaat: De vlakke plaat die de matrijs op zijn plaats houdt.

- Koppeling en vliegwiel (mechanische types): Slaan energie op en geven energie af om de ram te bewegen.

- Hydraulische cilinder (Hydraulische types): Gebruikt vloeistofdruk om de ram aan te drijven.

Hoe werkt een ponsmachine?

Een ponsmachine gebruikt een pons en een matrijs om plaatmetaal te vormen. Dit is hoe het proces stap voor stap verloopt:

- De metalen plaat wordt op de matrijs geplaatst, die de vorm vasthoudt die gevormd of gesneden moet worden.

- De pons is bevestigd aan een bewegende ram boven het metaal.

- Wanneer deze geactiveerd wordt, duwt de machine de pons met kracht naar beneden.

- De pons drukt het metaal in de matrijs. Dit kan een gat snijden, een flens buigen of een specifieke vorm vormen.

- Na de slag trekt de ram de stempel weer omhoog en wordt het onderdeel verwijderd of naar voren verplaatst voor de volgende stap.

Belangrijkste typen ponsmachines

Ponspersen worden gegroepeerd volgens de manier waarop ze kracht leveren aan de pons. Elk type heeft zijn sterke punten. De keuze van het juiste type hangt af van uw productiebehoeften, de vorm van de werkstukken en de materiaalsoort.

Mechanische ponsmachine

Een elektromotor drijft de mechanische ponsmachine aan en zet rotatiebeweging om in lineaire beweging. Deze omzetting drijft de ponsactie aan. Mechanische ponsmachines hebben een hoge snelheid en zijn zeer efficiënt voor grote productieruns.

Vliegwiel aangedreven systemen

Het vliegwiel slaat de energie van een elektromotor op. Wanneer de koppeling aangrijpt, geeft het deze energie vrij om de krukas te bewegen. Dit drijft de ram en de stempel naar beneden.

Het vliegwiel blijft draaien, zodat de machine de slagen snel kan herhalen. Dit maakt mechanische persen ideaal voor het stempelen van eenvoudige onderdelen in grote aantallen.

Krukasmechanisme

De krukas zet de draaiende beweging van het vliegwiel om in verticale beweging. Hij beweegt de ram langs een vast pad. Deze beweging is snel en consistent.

Het krukassysteem is duurzaam, maar heeft zijn beperkingen. Het kan niet gemakkelijk de slagsnelheid of kracht halverwege de cyclus veranderen. Dit maakt het minder geschikt voor complexe vormen of dikke materialen.

Hydraulische Ponsmachine

Hydraulische persen gebruiken vloeistofkracht in plaats van een vliegwiel. Ze bieden een soepele, constante kracht gedurende de hele slag. Dit maakt ze geschikt voor dikkere materialen of complexe vormen.

Drukregeling en vloeistofmechanica

Een hydraulische pomp duwt olie in een cilinder. De druk beweegt een zuiger, die de ram en de stempel naar beneden duwt.

De druk kan worden aangepast. Hierdoor kunnen operators de kracht nauwkeurig regelen. Het systeem werkt langzamer dan mechanische types, maar het is flexibeler.

Voordelen van hydraulische bediening

Hydraulische persen oefenen de volledige tonnage uit tijdens de volledige slag. Dit helpt bij het vormen van diepe vormen of het buigen van dikke materialen.

Ze zijn stiller en gemakkelijker af te stellen. Ze produceren ook minder trillingen, wat de kwaliteit van de werkstukken en de levensduur van de machine kan verbeteren.

Hydraulische systemen hebben regelmatig onderhoud nodig. Het vloeistofpeil en de afdichtingen moeten worden gecontroleerd om lekken of drukverlies te voorkomen.

Servo-elektrische ponsmachine

Servo-elektrische persen worden aangedreven door elektromotoren. Ze gebruiken riemen of kogelomloopspillen om de ram te bewegen. Deze machines zijn het nieuwste type en bieden veel moderne voordelen.

Energie-efficiënte functies

Servosystemen gebruiken alleen energie wanneer de ram beweegt. Hierdoor zijn ze efficiënter dan hydraulische en mechanische types.

Ze produceren minder warmte, hebben geen vloeistoffen nodig en hebben lagere energiekosten. Dit is een goede keuze voor winkels die gericht zijn op duurzaamheid en lage overheadkosten.

Voordelen van precisie en controle

Servopersen bieden een zeer fijne controle over snelheid, slag en druk. De motor kan op elk moment stoppen en omkeren. Dit verbetert de nauwkeurigheid en maakt aangepaste ponscycli mogelijk.

Ze zijn ideaal voor complexe klussen of bij het werken met gevoelige materialen. De stille werking en het strakke ontwerp zorgen ook voor minder lawaai en rommel op de werkplek.

Gebruikelijke ponsmachinebewerkingen

Ponsen voeren vele taken uit om metaal te vormen. Elke bewerking dient een specifiek doel. De juiste keuze hangt af van de vorm, grootte en functie van het onderdeel.

Blanking

Blanking snijdt een vlakke vorm uit een plaat metaal. Het gesneden stuk is het afgewerkte deel, terwijl de rest schroot is.

Het wordt gebruikt om onderdelen zoals sluitringen, beugels en deksels te maken. Voor blanking zijn precieze matrijzen nodig om zuivere randen en nauwe toleranties te garanderen.

Doorboring

Piercen creëert gaten in het metaal zonder de volledige vorm te verwijderen. Het gat is de laatste eigenschap en de slak is schroot.

Het wordt vaak gebruikt voor het maken van schroefgaten, sleuven of ventilatieopeningen. De juiste speling is essentieel om ruwe randen of scheuren te voorkomen.

Inkeping

Inkeping verwijdert een klein deel van de rand of hoek van de metalen plaat. Het wordt gebruikt om bochten voor te bereiden, onderdelen in elkaar te passen of spanningspunten te verminderen.

Deze bewerking helpt om complexere vormen of verbindingen te maken. Het uitsnijden van hoeken komt vaak voor bij het ontwerpen van kasten en chassis.

Buigen en vormen

Buigen duwt het metaal in een nieuwe hoek zonder het te snijden. Het creëert flenzen, zomen of ondiepe bochten.

Het vormen van vormt het metaal tot 3D-profielen. Dit kunnen ribben, kanalen of louvres zijn.

Munten en reliëf

Coining drukt een patroon in het oppervlak van het metaal. Er wordt hoge druk gebruikt om fijne details af te drukken.

Pregen verhoogt of verlaagt een oppervlak om texturen of labels te creëren. Beide komen vaak voor in decoratieve panelen of identificatielabels.

Belangrijkste prestatieparameters

De prestaties van een ponsmachine hangen af van verschillende kernfactoren. Deze waarden beïnvloeden wat de machine kan doen, hoe snel ze werkt en welk soort onderdelen ze kan maken.

Tonnage Capaciteit

Tonnage is de hoeveelheid kracht die de machine kan uitoefenen. Het vertelt je hoe dik of hard het materiaal kan zijn voordat de pers zijn limiet bereikt.

Lichtere persen (20-50 ton) werken goed voor dunne platen. Zwaardere persen (meer dan 100 ton) zijn beter voor dikkere materialen of complexe vormen. Te veel tonnage kan gereedschap beschadigen. Te weinig snijdt mogelijk niet zuiver.

Slaglengte en -snelheid

De slaglengte is de afstand die de pons op en neer beweegt. Een langere slag helpt bij dieptrekken of het vormen van grotere onderdelen. Kortere slagen zijn sneller en geschikt voor vlakke ponsklussen.

De slagsnelheid beïnvloedt de cyclustijd. Hogere snelheden betekenen meer werkstukken per uur. Maar een te hoge snelheid kan leiden tot warmteontwikkeling of slijtage van gereedschap. Veel persen hebben een instelbare slagsnelheid voor betere controle.

Sluit Hoogte

De grijphoogte is de afstand tussen de ram en het bed wanneer de ram volledig naar beneden is. Dit is inclusief de dikte van de matrijzenset.

Deze waarde is belangrijk bij het kiezen van gereedschap. Als de matrijs te hoog is voor de sluithoogte, past hij niet. De sluithoogte moet afgestemd zijn op het gereedschap en de vorm van het product.

Beddenmaat

Het bed is het vlakke oppervlak waarop de matrijs rust. Een groter bed biedt meer werkruimte voor grotere werkstukken of complexe matrijzen. De bedgrootte beïnvloedt ook hoe gemakkelijk de werkstukken bewegen tijdens de automatische toevoer.

Gereedschap instellen en matrijsafstand

Het instellen van gereedschap houdt in hoe gemakkelijk het is om matrijzen te wisselen of uit te lijnen. Snelwisselsystemen verminderen de stilstandtijd tussen opdrachten.

De matrijzenspeling is de ruimte tussen de pons en de matrijsranden. Deze moet overeenkomen met de materiaaldikte en het materiaaltype. Een kleine speling geeft zuiverder snedes maar verslijt gereedschap sneller. Te veel speling kan ruwe randen of vervorming veroorzaken.

Compatibele materialen met ponsmachines

Ponspersen zijn geschikt voor een breed scala aan materialen.

- Staal: Dit omvat roestvrij staal, zacht staal en andere soorten.

- Aluminium

- Messing

- Koper

Voordelen van het gebruik van een ponsmachine

Een ponsmachine is een praktisch hulpmiddel voor veel productiebedrijven. Het verhoogt de output, houdt de kwaliteit op peil en kan met gemak verschillende opdrachtgroottes aan.

Hoge productiviteit

Ponspersen werken snel. Ze kunnen honderden slagen per minuut maken. Dit maakt ze ideaal voor massaproductie.

Consistente nauwkeurigheid

Eenmaal ingesteld, kan een ponsmachine dezelfde actie steeds opnieuw herhalen met kleine toleranties. Deze herhaalbaarheid is essentieel wanneer elk onderdeel moet passen.

Veelzijdig en schaalbaar

Ponspersen kunnen vele taken aan: snijden, buigen, vormen en nog veel meer. Met het juiste gereedschap kan één machine schakelen tussen verschillende bewerkingen.

Kosteneffectief voor middelgrote tot grote volumes

De initiële kosten van een ponsmachine en gereedschap betalen zich na verloop van tijd terug. Na de installatie dalen de kosten per onderdeel snel.

Uitdagingen en beperkingen

Hoewel ponsmachines veel voordelen bieden, hebben ze ook een aantal nadelen. Deze weten helpt bij de planning en de keuze van de uitrusting.

Gereedschapskosten en onderhoud

Gereedschap voor ponsmachines kan duur zijn, vooral voor aangepaste vormen. Complexe matrijzen kosten meer en het kost tijd om ze te produceren. Gereedschap slijt ook na verloop van tijd. Regelmatig slijpen en inspecties zijn nodig om de kwaliteit hoog te houden.

Lawaai en trillingen

Mechanische ponsmachines maken veel lawaai tijdens het gebruik. De impact tussen de stempel en de matrijs zorgt voor luide, scherpe geluiden. Dit kan geluidsisolatie, veiligheidsbarrières of gehoorbescherming voor operators vereisen.

Materiaal Afval

Ponsen verwijdert materiaal om gaten of vormen te maken. Het restmateriaal kan snel oplopen, vooral bij complexe ontwerpen. Slechte nesting of inefficiënte lay-outs verspillen nog meer materiaal.

Beperkt tot plaatwerk

Ponspersen werken alleen met vlakke plaat. Ze kunnen niet overweg met rond materiaal, buizen of voorgevormde onderdelen. Als een project 3D-vormen vereist, diepe trekkingenof structurele onderdelen kunnen andere methoden nodig zijn, zoals CNC-verspaning of afkantpersen.

Toepassingen in verschillende sectoren

Ponsen worden in veel industrieën gebruikt omdat ze snelle, herhaalbare resultaten leveren. Omdat ze op schaal aangepaste vormen kunnen produceren, zijn ze voor veel fabrikanten de meest gebruikte machine.

Auto-onderdelen productie

Autofabrikanten gebruiken ponsmachines om carrosseriepanelen, beugels en verstevigingen te snijden en te vormen. Deze machines verwerken zowel kleine als grote onderdelen met nauwe toleranties.

Apparaten en consumptiegoederen

Ponspersen helpen bij het vormen van onderdelen voor wasmachines en koelkasten, ovensen HVAC-eenheden. Typische onderdelen zijn bedieningspanelen, frames, achterplaten en structurele steunen.

Elektrische behuizingen en panelen

Behuizingen voor stroomsystemen, routers of schakelapparatuur hebben precieze gaten en uitsparingen nodig. Ponspersen kunnen ventilatieopeningen, uitsparingen en montagesleuven maken in één cyclus.

Ruimtevaart- en defensieonderdelen

Onderdelen voor de ruimtevaart en defensie vereisen nauwe toleranties en een hoge materiaalsterkte. Ponspersen worden gebruikt om aluminium en roestvrijstalen platen voor vliegtuigpanelen te bewerken, beugelsen dekt.

De juiste pers voor uw behoeften kiezen

Het kiezen van de juiste ponsmachine hangt af van de doelen van uw winkel, het budget en de onderdelen die u van plan bent te maken. Een goede combinatie verbetert de efficiëntie en verlaagt de kosten op lange termijn.

Overwegingen met betrekking tot productievolumes

Voor grote volumes biedt een mechanische ponsmachine snelheid en betrouwbaarheid. Hij is het meest geschikt voor eenvoudige vormen en herhaalde productie.

Voor kleine tot middelgrote volumes of complexe onderdelen biedt een hydraulische of servo-elektrische pers betere controle en flexibiliteit. Deze types verminderen ook de slijtage van gereedschap en verkorten de insteltijd.

Automatiseringsfuncties zoals gereedschapswisselaars of toevoersystemen helpen bij het opschalen wanneer dat nodig is.

Materiaalsoort en -dikte

Dikkere of hardere materialen hebben een hogere tonnage nodig. Roestvrij staal of legeringen met hoge sterkte vereisen meer kracht en sterker gereedschap.

Als je met aluminium of messing werkt, kun je een lichtere pers met een lagere tonnage gebruiken. Het type stempel en de matrijsafstand moeten nog steeds overeenkomen met het materiaal om defecten te voorkomen.

Bij sommige persen kun je de kracht en snelheid eenvoudig aanpassen voor verschillende materialen.

Budget en benodigde ruimte

Mechanische persen zijn meestal goedkoper, maar kunnen meer lawaai maken en meer onderhoud nodig hebben.

Hydraulische persen zijn duurder, maar bieden meer flexibiliteit en minder geluid. Servo-elektrische types hebben de hoogste aanloopkosten, maar besparen na verloop van tijd geld door energiezuinigheid en minder onderhoud.

De grootte is ook belangrijk. Een compacte servopers past in kleine winkels. Persen met een groot bed hebben meer vloerruimte en funderingsondersteuning nodig.

Beschikbaarheid voor onderhoud en ondersteuning

Sommige ponsmachines moeten regelmatig olie verversen, gereedschap slijpen of de koppeling afstellen. Andere zijn minder onderhoudsgevoelig, maar vereisen specifieke training of software.

Kies een machine met lokale ondersteuning, beschikbare onderdelen en duidelijke handleidingen. Goede ondersteuning door de leverancier helpt lange stilstandtijden voorkomen.

Denk aan de lange termijn: eenvoudig onderhoud kan tijd besparen, fouten verminderen en de levensduur van machines verlengen.

Conclusie

Een ponsmachine is een machine die plaatmetaal vormt door het te persen met een pons en een matrijs. Hij ondersteunt een brede waaier aan bewerkingen zoals blank maken, doorboren, buigen en vormen. Met types zoals mechanisch, hydraulisch en servo-elektrisch past hij bij verschillende productiebehoeften, van eenvoudige onderdelen tot complexe componenten.

Op zoek naar een betrouwbare oplossing voor uw pons- of metaalvormbehoeften? Neem contact met ons op nu voor deskundig advies en een snelle offerte voor je op maat gemaakte metalen onderdelen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.