Metaalbewerkers hebben vaak problemen met buigmarkeringen en ongelijke oppervlakken op plaatwerkonderdelen. Deze problemen kunnen leiden tot zwakke plekken en een slechte visuele kwaliteit. Afkantpersen is een oplossing die de buignauwkeurigheid en oppervlakteafwerking verbetert, waardoor defecten verminderen en de betrouwbaarheid van het product toeneemt.

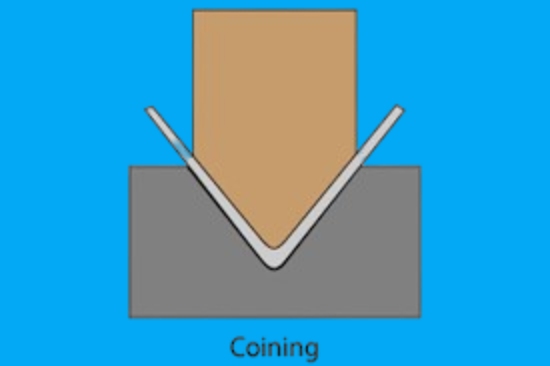

Coining levert nauwkeurigheid. Maar hoe werkt het? Laten we eens dieper ingaan op wat er tijdens het proces gebeurt en waarom het belangrijk is.

Wat is kantpersen?

Kantpersen is een metaalbuigproces waarbij plaatmetaal onder zeer hoge druk wordt gevormd. De pons drukt diep in het metaal en dwingt het volledig in de matrijsholte. In tegenstelling tot luchtbuigen, waarbij het metaal slechts gedeeltelijk in contact komt met het gereedschap, creëert coining een volledig contact tussen de stempel, het metaal en het matrijsoppervlak.

Deze intense druk vervormt de korrelstructuur van het metaal precies ter hoogte van de buiging. Het metaal wordt samengedrukt tot voorbij de rekgrens, waardoor de nieuwe vorm permanent wordt vastgezet. Hierdoor produceert coining scherpe bochten met weinig tot geen terugvering. De hoeken blijven nauwkeurig en de buigradius aan de binnenkant is strak.

Tijdens het stansen vloeit en rekt het metaal rond de stempel, waardoor de matrijsholte strak wordt opgevuld. Deze diepe plastische vervorming verwijdert interne spanning, waardoor de buiging stabiel wordt en niet meer kan veranderen na het vormen.

Stap-voor-stap draaien met een afkantpers

Coining met een afkantpers vereist zorgvuldige instelling en uitvoering. Dit is hoe het proces verloopt:

Stap 1: Gereedschap instellen

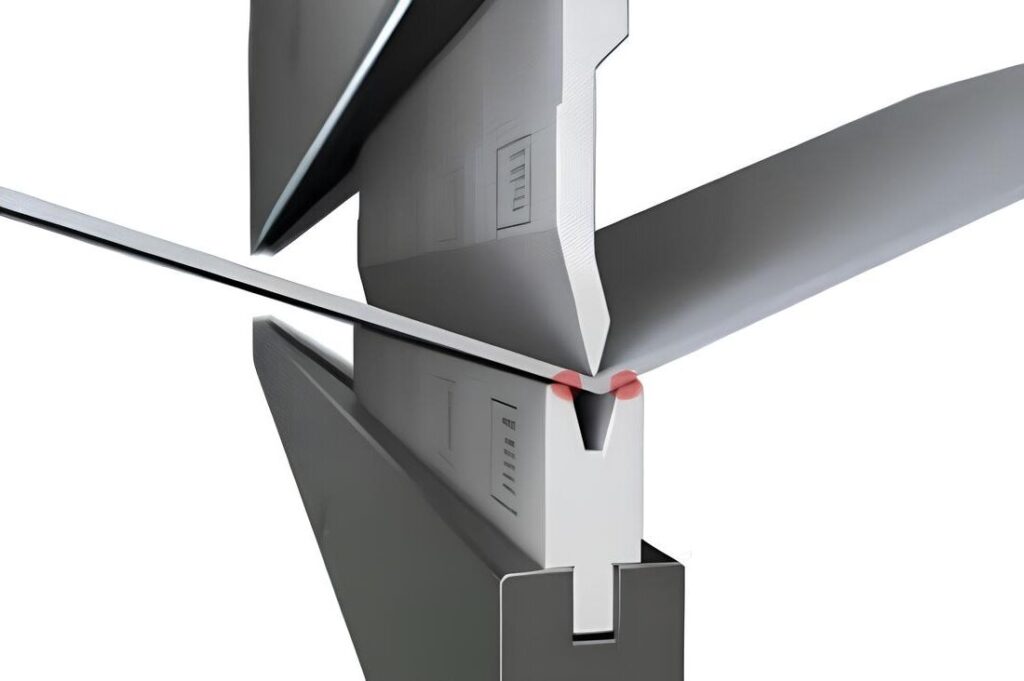

Selecteer de juiste pons en matrijs voor het materiaaltype en de materiaaldikte. Gebruik gehard gereedschap om de hoge druk aan te kunnen. Lijn de stempel en matrijs zorgvuldig uit in de afkantpers. Controleer of de matrijsopening en de matrijspunt overeenkomen met de gewenste dikte. buigradius.

Stap 2: Materiaal plaatsen

Plaats de metalen plaat op de onderste matrijs. Zorg ervoor dat het vlak en haaks is met de achteraanslag. Gebruik indien nodig klemmen of stops om te voorkomen dat het verschuift tijdens het buigen.

Stap 3: Aanpassing tonnage

Stel de afkantpers zo in dat er genoeg kracht wordt uitgeoefend om te coinen. Deze tonnage moet voldoende zijn om de stempel volledig in de matrijs te duwen. Gebruik een tonnagetabel of calculator gebaseerd op materiaalsoort, dikte en buiglengte.

Stap 4: Buigslag

Start de machinecyclus. De pons beweegt naar beneden en duwt het metaal in de matrijs. In tegenstelling tot luchtbuigen, gaat de pons diep door in de matrijsholte. Het plaatmetaal vloeit en neemt de exacte vorm van het gereedschap aan.

Stap 5: Terugslag

Na het bereiken van de volledige diepte trekt de pons zich terug. Het metaal behoudt de buighoek en vorm. Er is bijna geen springrug omdat het materiaal volledig vervormd was.

Stap 6: Onderdelen verwijderen en inspecteren

Haal het afgewerkte onderdeel uit de matrijs. Controleer de buighoek, radius en oppervlaktekwaliteit. Gebruik meters of meetinstrumenten om te controleren of ze overeenkomen met de specificaties.

Voordelen van kantpersen

Coining biedt meer dan alleen scherpe bochten. Het verbetert de precisie, consistentie en oppervlaktekwaliteit. Deze voordelen maken het een goede keuze voor toepassingen waar veel vraag naar is.

Superieure nauwkeurigheid en herhaalbaarheid

Coining met een afkantpers levert telkens weer exacte buighoeken. De hoge druk dwingt het metaal om zich perfect aan te passen aan de vorm van de matrijs. Dit maakt het ideaal voor onderdelen die nauwe toleranties vereisen, zoals medische apparatuur of precisiemachines.

Verbeterde oppervlakteafwerking en detail

Het proces drukt het metaal samen, waardoor gladde, scherpe bochten ontstaan zonder scheuren of vervormingen. In tegenstelling tot andere methodes laat coining minimale gereedschapsporen achter, waardoor er minder extra nabewerking nodig is.

Verminderd terugveringseffect

Terugvering is de neiging van metaal om na het buigen iets terug te veren. Coining elimineert dit door het materiaal permanent opnieuw vorm te geven. Dit resulteert in minder aanpassingen en consistentere resultaten in grote volumes.

Uitdagingen en beperkingen van kantpersen

Hoewel coining ongelooflijke precisie biedt, heeft het ook een aantal nadelen. Deze moeten in overweging worden genomen voordat je het voor een project kiest.

Hoge tonnagevereisten

Coining vraagt veel meer kracht dan standaard buigen. Machines vragen 5 tot 8 keer zoveel tonnage als luchtbuigen, wat leidt tot hogere kosten en gespecialiseerde apparatuur. Niet alle winkels hebben persen die krachtig genoeg zijn voor zware buigklussen.

Gereedschap en matrijzen

Nauwkeurig gereedschap is essentieel. Matrijzen moeten exact overeenkomen met de buighoek en slijtage kan de nauwkeurigheid van onderdelen ruïneren. Gehard gereedschapsstaal is een must, maar dit verhoogt de aanloopkosten. Regelmatig onderhoud is ook nodig om defecten te voorkomen.

Materiaalbeperkingen

Zachte metalen zoals aluminium kunnen het coinen aan, maar complexe of broze materialen (zoals staal met een hoog koolstofgehalte) kunnen barsten onder extreme druk. Voor dikkere platen is nog meer kracht nodig, waardoor sommige projecten onpraktisch zijn.

Toepassingen van kantpersen

Coining wordt gebruikt in industrieën die hoge precisie en nauwe toleranties vereisen. Het werkt goed voor onderdelen die schone bochten en consistente afmetingen nodig hebben.

Auto- en ruimtevaartindustrie

In de auto-industrie wordt coining gebruikt voor beugels, verstevigingen en frames. Deze onderdelen moeten sterk zijn en precies passen tijdens de assemblage.

De ruimtevaart gebruikt coining voor structurele en interieuronderdelen. Veel van deze onderdelen hebben complexe vormen en strakke specificaties. Coining helpt ervoor te zorgen dat de onderdelen veilig presteren onder stress.

Elektronica en precisietechniek

In de elektronica hebben kleine metalen onderdelen schone randen en gladde bochten nodig. Coining helpt om gedetailleerde vormen te maken met minder vervorming.

Precisiegereedschappen en behuizingen profiteren ook van coining. Het proces zorgt voor exacte vormen met weinig variatie, wat cruciaal is voor het in elkaar passen van componenten.

Gebruikelijke producten gemaakt met munten

Munten wordt gebruikt om een breed scala aan onderdelen te maken. Enkele veelvoorkomende voorbeelden zijn:

- Metalen beugels en montageplaten

- Batterijhouders en -klemmen

- Connector behuizingen

- Elektrische behuizingen

- Kleine mechanische verbindingen

- Decoratieve sierstukken

Coining met de afkantpers vs. andere vervormingstechnieken

Verschillende buigmethodes bieden verschillende resultaten. Coining onderscheidt zich wanneer krappe hoeken en herhaalbaarheid het belangrijkst zijn.

Coining vs. luchtbuigen

Luchtbuigen is de meest gebruikte methode. Het gebruikt minder tonnage en maakt flexibele hoeken mogelijk met hetzelfde gereedschap. De pons raakt de bodem van de matrijs niet. De uiteindelijke hoek hangt af van de diepte en de materiaalterugvering.

Coining daarentegen duwt de pons diep in de matrijs. Dit verwijdert terugvering en geeft een vaste buighoek gebaseerd op de vorm van het gereedschap. Coining is nauwkeuriger maar minder flexibel. Het kost ook meer kracht.

Luchtbuigen is sneller en verbruikt minder energie. Coining is langzamer maar produceert een betere consistentie en oppervlaktekwaliteit.

Coining vs. buigen

Het buigen aan de onderkant drukt het materiaal in de matrijs, maar stopt nog net voor het volledig contact maakt. Er wordt meer kracht gebruikt dan bij luchtbuigen, maar minder dan bij coinen. Er treedt nog steeds enige terugvering op, zodat hoekcorrectie nodig kan zijn.

Coining gaat verder. Het metaal wordt volledig samengedrukt in de matrijsholte, waardoor de vorm wordt vastgezet. Onderbuigen geeft een behoorlijke nauwkeurigheid, maar coinen biedt een betere herhaalbaarheid en schonere buigingen.

Onderbuigen is een goede middenweg voor gemiddelde precisie. Coining is effectiever als de toleranties krap zijn en de oppervlakteafwerking kritisch.

Wanneer kiezen voor munten in plaats van alternatieven?

Kies voor munten wanneer:

- Je hebt exacte buighoeken nodig zonder terugvering

- Het onderdeel moet voldoen aan strakke ontwerpspecificaties

- Oppervlaktesporen of vervorming moeten tot een minimum worden beperkt

- Het product zal zichtbaar of consumentgericht zijn

- Je werkt met zachte of dunne metalen materialen

Vermijd munten wanneer:

- Productiesnelheid is belangrijker dan precisie

- Je afkantpers kan geen hoge tonnage aan

- Je hebt flexibele hoekaanpassingen nodig met één opstelling

| Methode | Type contact | Benodigde tonnage | Nauwkeurigheid buighoek | Springback | Slijtage van gereedschap | Snelheid | Beste voor |

|---|---|---|---|---|---|---|---|

| Coining | Volledig contact (pons penetreert matrijs) | Hoog | Zeer hoog | Minimaal | Hoog | Langzaam | Hoge precisie, strakke tolerantie, schone afwerking |

| Luchtbuigen | Gedeeltelijk contact (zwevend in de matrijs) | Laag | Matig | Hoog | Laag | Snel | Flexibele buighoeken, weinig kracht nodig |

| Bodem buigen | Volledig contact (maar geen penetratie) | Medium | Hoog | Laag | Medium | Matig | Middelnauwkeurig, universeel buigen |

Beste praktijken voor succesvol munten

Om consistente resultaten van hoge kwaliteit te krijgen bij het munten, moet elke stap - van opstelling tot inspectie - zorgvuldig worden uitgevoerd.

Juiste machine-instelling

Gebruik een afkantpers met voldoende tonnage voor het materiaal en de buiglengte. Controleer de tonnagetabel voordat je begint. Lijn de pons en matrijs altijd nauwkeurig uit.

Zet het gereedschap stevig vast. Een verkeerde uitlijning kan leiden tot slechte hoeken of schade aan het gereedschap. Zorg ervoor dat de achteraanslag haaks is en correct is geplaatst.

Warm de afkantpers op voor lange runs om de prestaties te stabiliseren. Controleer de instellingen voor de slagdiepte zodat deze overeenkomen met het contact tussen stempel en matrijs dat nodig is voor het coinen.

Technieken voor materiaalvoorbereiding

Gebruik schoon, vlak plaatstaal. Verwijder vuil, olie of roest voordat je gaat buigen. Verontreinigingen kunnen de buiging beïnvloeden en het gereedschap beschadigen.

Houd de plaatdikte binnen de tolerantie. Ongelijke dikte kan leiden tot inconsistente hoeken. Vermijd het gebruik van platen met bramen of beschadigingen aan de randen.

Snijd platen nauwkeurig op maat. Rechte randen zorgen voor een betere uitlijning tijdens het buigproces. Gebruik een consistente nerfrichting bij het buigen voor gelijkmatige resultaten.

Kwaliteitscontrole en inspectie

Controleer de eerste paar onderdelen zorgvuldig. Gebruik hoekmeters, radiusmeters of schuifmaten om de afmetingen te controleren.

Inspecteer op oppervlaktesporen of scheuren, vooral bij de buiglijn. Vergelijk de onderdelen regelmatig met goedgekeurde monsters tijdens de productie.

Houd de slijtage van het gereedschap in de gaten. Bot of beschadigd gereedschap kan leiden tot een slechte oppervlakteafwerking of onnauwkeurige bochten. Vervang ze voordat ze de kwaliteit van het onderdeel beïnvloeden.

Conclusie

Coining met afkantpers is een precieze en stabiele vormmethode met nauwe toleranties, minimale terugvering en een zuivere oppervlaktekwaliteit. Het is ideaal voor onderdelen waarbij nauwkeurigheid en uiterlijk kritisch zijn. Hoewel het een hogere tonnage en een striktere instelling vereist, zijn de resultaten consistent betrouwbaar, vooral voor industrieën zoals auto-industrie, luchtvaart en elektronica.

Heb je nauwkeurige metalen onderdelen van hoge kwaliteit nodig met foutloze bochten? Praat vandaag nog met ons engineeringteam om te zien hoe precisiecoining je volgende project kan verbeteren.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.