Elke fabrikant staat voor een kritieke beslissing bij het kiezen van een metaalsnijtechnologie. Hoge materiaalkosten, strakke productieschema's en kwaliteitseisen kunnen de keuze tussen plasma- en lasersnijden uitdagend maken. Beide technologieën bieden duidelijke voordelen, maar als u de verkeerde kiest, kan dat gevolgen hebben voor uw bedrijfsresultaten.

Voor snelle projecten waarbij basissneden op dikke metalen nodig zijn, is plasmasnijden kosteneffectiever en sneller. Lasersnijden blinkt echter uit in precisiewerk en biedt superieure randkwaliteit en nauwere toleranties, waardoor het ideaal is voor complexe ontwerpen en dunne materialen.

Klaar om de gedetailleerde vergelijking te bekijken? Laten we eens kijken hoe elke methode zich verhoudt tot de belangrijkste prestatiegebieden die van belang zijn voor uw projecten.

Plasmasnijden

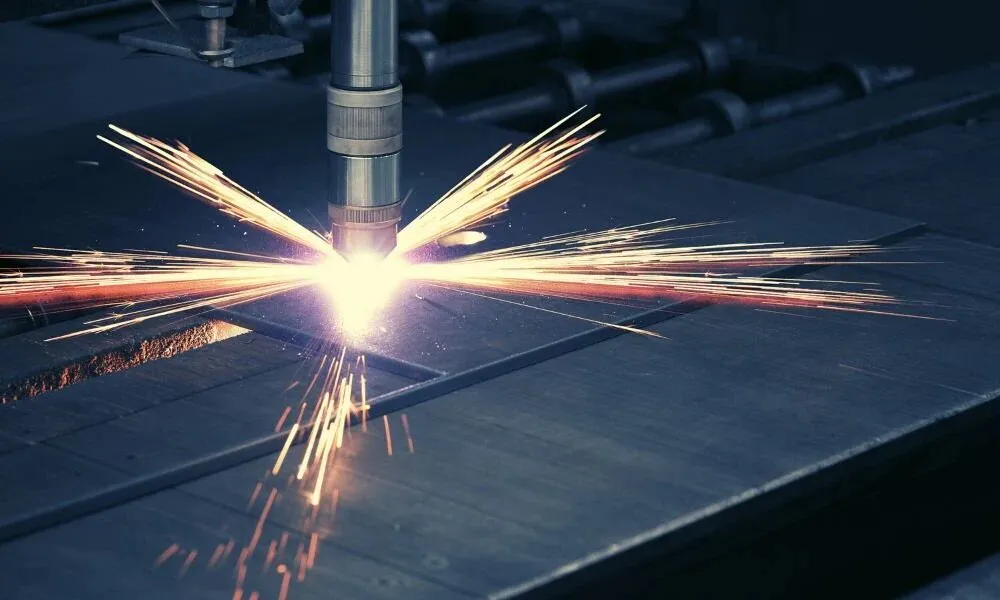

Innovatief metaal snijden ontmoet praktische efficiëntie. Plasmasnijden de industriële metaalbewerking veranderd door snelle, kosteneffectieve oplossingen te bieden voor de verwerking van dikke metalen. In dit hoofdstuk worden de belangrijkste aspecten van plasmatechnologie beschreven.

Wat is plasmasnijden?

Plasmasnijden maakt gebruik van geïoniseerd gas met een hoge temperatuur om door geleidende metalen te snijden. Het proces creëert een gerichte boog die temperaturen tot 40.000°F bereikt, waardoor het krachtig genoeg is om door de taaiste metalen te snijden.

Hoe plasmasnijden werkt

Het proces begint wanneer samengeperst gas door een smal mondstuk stroomt. Een vlamboog ioniseert dit gas, waardoor een plasma ontstaat dat het metaal smelt en het gesmolten materiaal wegblaast. Zie het als een gecontroleerde bliksemschicht die metaal precies snijdt.

Voordelen van plasmasnijden

Snelheid en efficiëntie

Plasmasnijden gaat snel, vooral bij dikke materialen. Het kan vijf keer sneller door 2 inch staal snijden dan andere methodes. De bedrijfskosten blijven laag dankzij de minimale verbruiksartikelen en snelle insteltijden.

Veelzijdigheid van materialen

Deze technologie verwerkt verschillende geleidende metalen:

- Staal tot 6 inch dik

- Aluminium van alle soorten

- Koper en messing

- Roestvrij staal

Beperkingen van plasmasnijden

Warmte beïnvloede zone (HAZ)

De intense hitte creëert een bredere HAZ dan bij lasersnijden. Dit beïnvloedt:

- Materiaaleigenschappen in de buurt van de snede

- Vereisten voor nabewerking

- Algehele kwaliteit van onderdelen

Precisieproblemen

Plasmasnijden vertoont beperkingen bij detailwerk:

- Bredere kerfbreedte dan lasersnijden

- Minder nauwkeurig op ingewikkelde patronen

- Hoekige randen kunnen secundaire bewerkingen nodig hebben

- Minimale gatdiameter beperkt tot materiaaldikte

Lasersnijden

Moderne productie vereist precisie en dit hoofdstuk onderzoekt hoe lasertechnologie aan deze behoeften voldoet. Lasersnijden vertegenwoordigt het toppunt van nauwkeurigheid in metaalbewerking en biedt mogelijkheden om complexe ontwerpen om te zetten in realiteit.

Wat is lasersnijden?

Lasersnijden gebruikt gerichte lichtenergie om materialen te smelten, verbranden of verdampen met microscopische precisie. Deze technologie creëert een bundel geconcentreerd licht die heet genoeg is om door verschillende materialen te snijden met behoud van uitzonderlijke nauwkeurigheid.

Hoe lasersnijden werkt

Een krachtige laser genereert een intense lichtstraal. Deze bundel wordt door optiek op het materiaaloppervlak gericht, waardoor een lokale verwarmingszone ontstaat. Computergestuurde spiegels geleiden de straal langs geprogrammeerde paden en zorgen zo voor nauwkeurige sneden.

Voordelen van lasersnijden

Hoge precisie en nauwkeurigheid

Lasersnijden bereikt een opmerkelijke precisie:

- Toleranties tot ±0,004 inch

- Complexe patronen en ingewikkelde details

- Consistente kwaliteit bij alle productieruns

Schone randen en minimaal afval

De technologie levert superieure resultaten op:

- Geslepen randen met spiegelende afwerking

- Minimale materiaalvervorming

- Minder nood aan secundaire afwerking

- Lagere uitvalpercentages

Beperkingen van lasersnijden

Materiële beperkingen

Niet alle materialen werken goed met lasersnijden:

- Diktebeperkingen voor metalen

- Reflecterende materialen hebben speciale behandeling nodig

- Sommige materialen veroorzaken gevaarlijke dampen

Hogere initiële kosten

Financiële overwegingen zijn onder andere:

- Aanzienlijke investering in apparatuur

- Regelmatig onderhoud

- Hoger energieverbruik

- Gespecialiseerde training voor operators

Plasmasnijden vs Lasersnijden vergelijken

De technologie voor het snijden van metaal speelt een directe rol in de kwaliteit van onderdelen, de kosten en de productietijd. Door de verschillen tussen plasma en laser uit te splitsen, kunnen we bepalen welke methode het beste past bij specifieke projectbehoeften. Dit is wat ze van elkaar onderscheidt.

Nauwkeurigheid

Lasersnijden bereikt precisieniveaus van ±0,004 inch, waardoor het perfect is voor complexe ontwerpen. De gefocuste straal creëert scherpe hoeken en rechte randen. Voor elektronicabehuizingen of medische onderdelen is dit detailniveau van cruciaal belang.

Plasmasnijden heeft een tolerantie van ±0,02 inch. Hoewel minder nauwkeurig, werkt deze nauwkeurigheid goed voor structurele onderdelen, frames en beugels. De bredere kerf heeft invloed op de randkwaliteit, maar zelden op de werking.

Materiaal

Laserstralen snijden effectief door staal, aluminium en roestvrij staal. De warmtegeconcentreerde straal laat minimale kromtrekking achter. Bij koolstofstaal van minder dan 1 inch blijven de snijranden schoon en vrij van slijpsel.

Plasma verwerkt geleidende metalen zoals staal en aluminium. Het blinkt uit met roestige of geverfde oppervlakken. De geïoniseerde gasstraal verwijdert oppervlakteverontreinigingen tijdens het snijden.

Snelheid

Hoge snijsnelheden onderscheiden plasma voor dikke materialen. Op 1 inch staal snijdt plasma met 20 inch per minuut. Dit maakt het ideaal voor grote productieseries van zware onderdelen.

Lasersnijden is toonaangevend in dunne materialen en haalt 150 inch per minuut op 18-gauge staal. De gefocuste straal beweegt snel door plaatmetaal. Voor gedetailleerde onderdelen onder 1/4 inch verkort lasersnijden de productietijd.

Compatibiliteit reflecterend materiaal

Fiber lasers snijden zonder problemen koper, messing en aluminium. De 1070nm golflengtebundel behoudt stabiliteit op glanzende oppervlakken. CO2 lasers hebben moeite met deze materialen en veroorzaken inconsistente sneden.

Plaatdikte

Plasmasystemen verwerken metaal van 26 gauge tot 6 inch dik. De krachtige plasmaboog snijdt soepel door dik plaatstaal. Veel systemen werken het best tussen 1/2 inch en 2 inch.

Lasersnijden geeft optimale resultaten tot 1 inch zacht staal. Dunne materialen tot 0,02 inch snijden netjes. Boven de 1 inch daalt de snijkwaliteit en neemt de snelheid aanzienlijk af.

Kosten

Plasmasnijden biedt lagere materiaalkosten, vanaf ongeveer $5.000 voor basissystemen. De bedrijfskosten blijven laag dankzij eenvoudige verbruiksartikelen. De onderhoudsbehoefte blijft minimaal.

Lasersystemen vereisen een hogere investering, vaak $100.000+. Hun precisie en veelzijdigheid compenseren echter de kosten voor grote volumes. De bedrijfskosten omvatten gassen en gespecialiseerd onderhoud.

Extra functies

Lasersystemen mark, graveren en etsen onderdelen tijdens het snijden. Dit voegt waarde toe door onderdeelnummering of branding. Moderne systemen kunnen ook buizen snijden en afschuinen.

Plasma-units richten zich alleen op snijtaken. Hoewel ze eenvoudiger zijn, leveren ze betrouwbare prestaties voor eenvoudige snijtoepassingen. Sommige high-end systemen bieden een basis mogelijkheid tot afschuinen.

Plasmasnijden vs Lasersnijden: Snelle vergelijking

De onderstaande vergelijkingstabel geeft een snel overzicht van de verschillen.

| Functie | Plasmasnijden | Lasersnijden |

|---|---|---|

| Nauwkeurigheid | ±0,02 inch | ±0,004 inch |

| Beste materialen | Staal, aluminium, geleidende metalen, roestige/geverfde oppervlakken | Staal, aluminium, roestvrij staal, koper, messing |

| Maximumsnelheid (1" staal) | 20 inch/min | 3 inch/min |

| Maximumsnelheid (18 gauge) | 100 inch/min | 150 inch/min |

| Diktebereik | 26 gauge - 6 inch | 0,02 - 1 inch |

| Uitrusting Kosten | $5,000+ | $100,000+ |

| Randkwaliteit | Goed | Uitstekend |

| Extra functies | Basis afschuining | Markeren, graveren, etsen, buizen snijden, afschuinen |

| Warmte beïnvloede zone (HAZ) | Groter | Kleiner |

| Veelzijdigheid | Veelzijdiger voor dikkere materialen en ruwe oppervlakken | Nauwkeuriger voor ingewikkelde ontwerpen en dunnere materialen |

| Onderhoud | Vaker onderhoud nodig vanwege verbruiksartikelen | Minder onderhoud nodig |

| Geluidsniveau | Luider | Stiller |

| Milieu-impact | Hoger door plasmagas en dampen | Onder |

Plasmasnijden vs Lasersnijden: wat is beter?

De keuze tussen laser en plasma hangt af van drie sleutelfactoren: materiaaldikte, vereiste precisie en productiebudget. Elke methode biedt verschillende voordelen die passen bij verschillende productiebehoeften.

Voor dunne materialen (minder dan 1 inch)

Lasersnijden neemt de leiding bij het werken met:

- Plaatwerkonderdelen (0,02-1 inch)

- Precisiecomponenten (±0,004″)

- Complexe ontwerpen met krappe hoeken

- Onderdelen die schone randen nodig hebben

- Multifunctionele vereisten (snijden + markeren)

Voor dikke materialen (meer dan 1 inch)

Plasmasnijden blijkt effectiever voor:

- Zware plaat (1-6 inch)

- Structurele onderdelen

- Productieruns in grote volumes

- Basis snijpatronen

- Projecten met krappe budgetten

Kosten-batenanalyse

Breek je beslissing af met deze vragen:

- Wat is je typische materiaaldikte?

- Heeft de nauwkeurigheid van onderdelen invloed op de functie?

- Wat is je maandelijkse productievolume?

- Heb je secundaire bewerkingen nodig, zoals markeren?

- Wat is je budget voor apparatuur?

Kies plasma voor robuust snijden van dikke materialen tegen lagere kosten. Kies een laser voor precisiewerk op dunnere materialen waarbij de kwaliteit opweegt tegen de initiële investering.

Conclusie

Zowel plasma- als lasersnijden biedt verschillende voordelen die passen bij verschillende productiebehoeften. Plasma blinkt uit voor dikke, zware materialen tegen lagere kosten, terwijl lasersnijden precisieonderdelen met schone randen produceert. De optimale keuze hangt af van factoren zoals materiaaldikte, complexiteit van het onderdeel, productievolume en beschikbaar budget.

Onze geavanceerde productiecapaciteiten op het gebied van plasmasnijden, lasersnijden, CNC-verspaning en metaalstempelen zorgen ervoor dat uw project aan de specificaties voldoet. Of u nu de snelheid en kosteneffectiviteit van plasmasnijden of de precisie van lasersnijden nodig hebt, ons engineeringteam kan u helpen de optimale oplossing voor uw volgende project te vinden. Neem contact met ons op vandaag nog om te beginnen.

FAQs

Welke methode is beter voor dikke materialen?

Plasmasnijden is de betere keuze voor het snijden van dikke metalen platen van meer dan 1 inch. De krachtige plasmaboog kan snel en efficiënt door zwaar staal en aluminium snijden, waardoor het ideaal is voor structurele onderdelen en massaproductie.

Welke veiligheidsmaatregelen zijn vereist voor elke methode?

Plasmasnijden vereist goede ventilatie vanwege de dampen, evenals beschermende uitrusting zoals vlambestendige kleding, gelaatsschermen en handschoenen. Lasersnijden brengt risico's met zich mee door de intense lichtbundel, dus veiligheidsbrillen, lichtschermen en gecontroleerde werkgebieden zijn essentieel.

Wat mag u niet snijden met een plasmasnijder?

Plasmasnijders mogen niet worden gebruikt op niet-geleidende materialen zoals hout, kunststof of keramiek, omdat de plasmaboog een geleidend medium nodig heeft om effectief te functioneren. Bovendien kunnen sterk reflecterende metalen zoals koper en messing problemen veroorzaken met plasmasystemen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.