Metalen onderdelen hebben te maken met corrosie, slijtage en slechte verfhechting. Deze problemen verkorten de levensduur en verhogen de onderhoudskosten. Ingenieurs en fabrikanten hebben een betrouwbare manier nodig om metalen oppervlakken te beschermen. Fosfateren biedt een oplossing. Het creëert een duurzame laag die de corrosieweerstand en de hechting van coatings verbetert.

Veel industrieën vertrouwen op fosfateren om de levensduur van metalen onderdelen te verlengen. Het proces is eenvoudig, maar de keuze van het juiste type hangt af van de toepassing. Laten we eens kijken hoe het werkt en waarom het belangrijk is.

Wat is fosfateren?

Fosfateren is een chemisch proces waarbij een fosfaatcoating wordt aangebracht op een metalen oppervlak. Deze coating is een moeilijk oplosbare transformatielaag die bestaat uit metaalfosfaten. Het fungeert als een beschermende laag die het metaal beschermt tegen corrosie, slijtage en andere milieuschade.

Fosfateren werkt door chemische reacties tussen het metaaloppervlak en een fosfaatoplossing. Wanneer het metaal in de oplossing wordt ondergedompeld, reageert het fosforzuur met de metaalionen om een laag onoplosbare fosfaatkristallen te vormen.

Deze laag hecht zich stevig aan het metaal, waardoor een ruw, poreus oppervlak ontstaat. De ruwheid zorgt ervoor dat verf en andere coatings beter hechten, terwijl de porositeit extra behandelingen mogelijk maakt, zoals het vasthouden van olie voor smering.

Chemische reacties bij fosfateren

De primaire chemische reactie bij het fosfateren kan als volgt worden vereenvoudigd:

- Metaaloplossing: Het fosforzuur reageert met het metaaloppervlak, waarbij metaalionen vrijkomen.

Voorbeeld: Fe (ijzer) + 2H₃PO₄ → Fe(H₂PO₄)₂ + H₂

- Fosfaatlaagvorming: De metaalionen reageren met fosfaationen om onoplosbare fosfaatkristallen te vormen.

Voorbeeld: 3Fe(H₂PO₄)₂ → Fe₃(PO₄)₂ + 4H₃PO₄

- Coating Groei: De fosfaatkristallen groeien en hechten zich aan het metaaloppervlak, waardoor een uniforme laag ontstaat.

Soorten fosfaatcoatings

Verschillende fosfaatcoatings dienen specifieke doelen. Elk type heeft unieke eigenschappen die het geschikt maken voor bepaalde klussen.

Zinkfosfaat

Zinkfosfaat is het meest voorkomende coatingtype voor ernstige corrosiebescherming. Het vormt een dikke, kristallijne laag die varieert van licht- tot donkergrijs.

Deze coating werkt goed voor buitentoepassingen en ruwe omgevingen. Hij vormt een sterke verbinding met verf en biedt een uitstekende roestbestendigheid.

Zinkfosfaatbehandelingen bevatten meestal zinkfosfaat, fosforzuur en speciale additieven. Afhankelijk van de specifieke formule en het proces varieert de laagdikte van 5 tot 25 micron.

Auto-onderdelen, apparaten en buitenapparatuur maken vaak gebruik van zinkfosfaatcoatings. De behandeling kost meer dan ijzerfosfaat maar gaat langer mee in zware omstandigheden.

IJzerfosfaat

IJzerfosfaat zorgt voor een dunnere, lichtere coating dan zinkfosfaat. De resulterende laag ziet er blauwgrijs tot zwart uit en biedt een matige bescherming tegen corrosie.

Dit coatingtype kost minder en verwerkt sneller dan zinkfosfaat. Het werkt goed voor producten voor binnenshuis of voorwerpen die niet aan zware omstandigheden worden blootgesteld.

De coatingdikte varieert meestal van 0,3 tot 1,0 micron. Hoewel het dunner is dan zinkfosfaat, biedt het nog steeds een goede basis voor verf en lichte corrosiebescherming.

Mangaanfosfaat

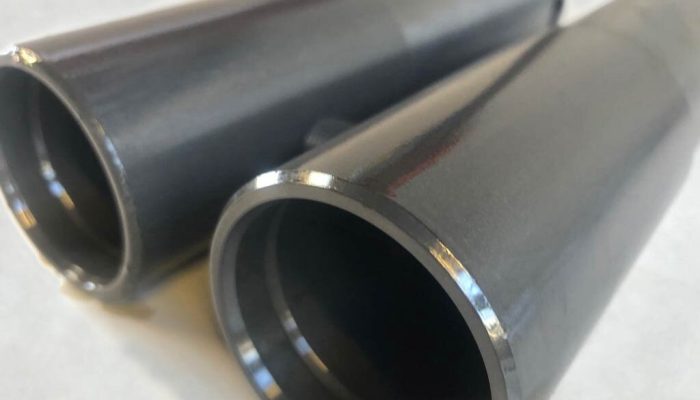

Mangaanfosfaat vormt de dikste en donkerste coating van de drie hoofdtypen. Het vormt een diepzwarte of donkergrijze laag met een uitstekende slijtvastheid.

Deze coating vermindert de wrijving tussen bewegende onderdelen en helpt ze soepeler in te werken. Het houdt ook goed olie vast, waardoor het ideaal is voor motoronderdelen.

Mangaanfosfaatlagen zijn doorgaans 5 tot 30 micron dik. Het proces verloopt bij hogere temperaturen dan andere fosfateermethoden.

Het fosfateerproces stap voor stap

Elke stap in het fosfateren is van belang voor kwaliteitsresultaten. Als je het proces correct volgt, krijg je sterke, consistente coatings.

Stap 1: Voorbehandeling: Het oppervlak voorbereiden

De voorbereiding van het oppervlak maakt of breekt het fosfateringsproces. Oliën, vuil, roest en andere verontreinigingen moeten worden verwijderd.

Het reinigingsproces omvat meestal:

- Alkalische reiniging om oliën en vetten te verwijderen

- Zuur etsen om roest en aanslag te verwijderen

- Grondig spoelen met water tussen elke stap

Sommige winkels gebruiken mechanische methoden, zoals kogelstralen of schureneerst. Deze methoden verwijderen zware roest en aanslag voordat er chemisch wordt gereinigd.

Stap 2: Aanbrengen van zuur fosfaatbad

Als het metaal schoon is, gaat het het fosfaatbad in. Deze oplossing bevat fosforzuur en fosfaatzouten van zink, ijzer of mangaan.

De badtemperatuur varieert meestal van 55-82°C (130-180°F). Afhankelijk van het type coating en de dikte die nodig is, blijft het metaal 5-30 minuten in het bad.

Gedurende deze tijd tast het zuur het metaaloppervlak aan, waardoor de chemische reactie begint die de fosfaatlaag creëert.

Stap 3: Kristallisatie en coatingvorming

Fosfaatkristallen vormen zich aan het oppervlak als het zuur reageert met het metaal. Deze kristallen groeien en verspreiden zich totdat ze het hele onderdeel bedekken.

De coating verandert geleidelijk van kleur tijdens het vormen. Deze visuele verandering helpt operators om het proces te controleren.

Stap 4: Spoelen en drogen

Nadat de coating is gevormd, verwijdert grondig spoelen overtollige chemicaliën. Bij slecht spoelen kunnen reactieve chemicaliën achterblijven die later corrosie veroorzaken.

Veel processen omvatten een afsluitende spoeling. De onderdelen drogen dan volledig, meestal met geforceerde lucht of warmte. Opgesloten vocht kan leiden tot corrosie onder de coating.

Belangrijke factoren die het fosfateren beïnvloeden

Succes bij het fosfateren hangt af van een aantal kritische factoren. Als je deze goed aanpakt, leidt dit tot consistente coatings van hoge kwaliteit.

Temperatuur en concentratie van oplossingen

De temperatuur heeft een directe invloed op de reactiesnelheid en kristalvorming. Te koud en de coating vormt zich langzaam of onvolledig. Te heet en de coating vormt zich te snel met een slechte structuur.

De meeste fosfateerbaden werken het best tussen 55 en 82°C (130-180°F). De exacte temperatuur hangt af van het coatingtype en de specifieke formule die wordt gebruikt.

De concentratie van de oplossing moet binnen nauwe grenzen blijven. Als het te zwak is, vormt de coating zich te langzaam of te dun. Als de oplossing te sterk is, kan deze het metaal te agressief etsen.

Vereisten voor voorbehandeling

Schone metalen oppervlakken zijn essentieel voor geschikte fosfaatcoatings. Zelfs kleine hoeveelheden olie of vuil kunnen een goede coatingvorming verhinderen.

Verschillende metalen hebben verschillende reinigingsmethoden nodig:

- Staal kan sterke alkalische reinigingsmiddelen en zuur activering nodig hebben

- Staal met een zinklaag moet vaak milder worden gereinigd om beschadiging van de zinklaag te voorkomen.

- Aluminium heeft speciale reinigingsmiddelen nodig vanwege de andere chemische samenstelling van het oppervlak

Laagdikte en uniformiteit

De dikte van de coating beïnvloedt zowel het beschermingsniveau als de hechting van de verf. Te dun en de coating beschermt niet goed. Te dik en hij kan gaan schilferen of barsten.

Een gelijkmatige coating biedt consistente bescherming over het hele onderdeel. Complexe vormen vormen een uitdaging voor een gelijkmatige coating. De juiste rekken en badagitatie zorgen ervoor dat de oplossing alle oppervlakken gelijkmatig bereikt.

Industriële toepassingen van fosfateren

Fosfateren is een veelzijdig proces dat in verschillende industrieën wordt gebruikt om de prestaties en duurzaamheid van metalen onderdelen te verbeteren. Laten we eens kijken hoe het wordt toegepast in belangrijke sectoren.

Auto-industrie

De auto-industrie vertrouwt sterk op fosfateren om onderdelen te beschermen tegen corrosie en slijtage.

Algemeen gebruik:

- Carrosserieën en frames voor roestpreventie.

- Motoronderdelen zoals zuigers en cilinders op slijtvastheid.

- Bevestigingsmiddelen en bouten om betrouwbaarheid op lange termijn te garanderen.

Ruimtevaartindustrie

In de ruimtevaart is fosfateren van cruciaal belang om de veiligheid en prestaties van vliegtuigonderdelen te garanderen.

Algemeen gebruik:

- Landingsgestel en hydraulische systemen op corrosiebestendigheid.

- Motoronderdelen die bestand zijn tegen hoge temperaturen en stress.

- Structurele onderdelen om sterkte en betrouwbaarheid te behouden.

Metaalproductie en fabricage

Fosfateren wordt veel gebruikt in metaalproductie om onderdelen voor te bereiden voor verdere verwerking of gebruik.

Algemeen gebruik:

- Plaatwerkonderdelen voor apparaten en machines.

- Gereedschappen en apparatuur voor slijtvastheid.

- Constructiestaal voor bouwprojecten.

Olie- en gasindustrie

In de olie- en gasindustrie beschermt fosfateren apparatuur tegen zware bedrijfsomstandigheden.

Algemeen gebruik:

- Pijpleidingen en kleppen voor corrosiebestendigheid.

- Boorapparatuur die bestand is tegen schurende omgevingen.

- Opslagtanks om roest en lekken te voorkomen.

Voordelen en beperkingen van fosfateren

Fosfateren biedt veel voordelen, maar brengt ook een aantal uitdagingen met zich mee. Laten we de voor- en nadelen eens tegen elkaar afwegen om te begrijpen waar het uitblinkt en waar het tekortschiet.

Voordelen van fosfateren

Verbeterde corrosiebestendigheid

Fosfateren creëert een beschermende barrière die het metaal beschermt tegen roest en corrosie. Dit is vooral belangrijk voor onderdelen die worden blootgesteld aan vocht, chemicaliën of buitenomgevingen.

Verbeterde hechting van verf

Het ruwe, poreuze oppervlak van een fosfaatcoating zorgt ervoor dat verf en primers beter hechten. Dit vermindert afbladderen en afschilferen, waardoor onderdelen langer mooi blijven.

Slijtvastheid

Fosfaatcoatings, vooral mangaanfosfaat, verminderen wrijving en slijtage op bewegende onderdelen. Hierdoor zijn ze ideaal voor toepassingen met hoge belasting zoals tandwielen en lagers.

Kosteneffectiviteit

Vergeleken met andere coatingmethoden is fosfateren relatief betaalbaar. Het biedt uitstekende bescherming zonder de bank te breken, waardoor het een populaire keuze is voor fabrikanten.

Nadelen en uitdagingen

Milieukwesties en chemische afvoer

Bij het fosfateren worden chemicaliën zoals fosforzuur gebruikt, die zorgvuldig moeten worden behandeld en afgevoerd. Onjuist beheer kan schadelijk zijn voor het milieu, dus er gelden strenge regels.

Beperkingen in extreme omgevingen

Hoewel fosfateren in veel omstandigheden goed werkt, is het mogelijk dat het geen stand houdt bij extreme temperaturen of zeer corrosieve omgevingen. In dergelijke gevallen kunnen meer geavanceerde coatings nodig zijn.

Alternatieven voor fosfateren

Andere methoden, zoals galvaniseren of poedercoaten, bieden andere voordelen. Galvanisch bekleden biedt een superieure weerstand tegen corrosie, terwijl poedercoaten een breder scala aan kleuren en afwerkingen biedt.

Fosfateren vs. andere oppervlaktebehandelingen

Fosfateren is slechts een van de vele manieren om metalen oppervlakken te beschermen. Laten we het vergelijken met andere populaire methoden om te zien hoe het zich verhoudt.

Fosfateren vs. Anodiseren

Fosfateren:

- Werkt op verschillende metalen, waaronder staal en ijzer.

- Creëert een ruw, poreus oppervlak dat ideaal is voor verfhechting.

- Biedt goede corrosiebestendigheid en slijtagebescherming.

- Voornamelijk gebruikt voor aluminium.

- Het vormt een harde, duurzame oxidelaag die in verschillende kleuren kan worden geverfd.

- Biedt uitstekende corrosiebestendigheid en esthetische opties.

Wanneer kiezen?:

- Gebruik fosfateren voor stalen onderdelen die verfhechting of slijtvastheid nodig hebben.

- Kies anodiseren voor aluminium onderdelen die kleuropties of meer duurzaamheid nodig hebben.

Fosfateren vs. verzinken

Fosfateren:

- Voegt een dunne fosfaatlaag toe voor corrosiebestendigheid en hechting van verf.

- Kosteneffectief en geschikt voor gebruik binnenshuis of matig buitenshuis.

- Hierbij wordt staal of ijzer gecoat met een laag zink voor een superieure bescherming tegen corrosie.

- Het is ideaal voor buiten of in zeer corrosieve omgevingen.

Wanneer kiezen?:

- Gebruik fosfateren voor kosteneffectieve bescherming in minder zware omstandigheden.

- Kies voor verzinken voor onderdelen die worden blootgesteld aan extreme weersomstandigheden of vocht.

Fosfateren vs. poedercoaten

Fosfateren:

- Bereidt metalen oppervlakken voor op verdere behandelingen zoals verven.

- Biedt een ruw oppervlak voor betere verfhechting en weerstand tegen elementaire corrosie.

- Brengt een droog poeder aan dat uithardt tot een harde, duurzame afwerking.

- Biedt een breed scala aan kleuren en texturen voor een esthetische aantrekkingskracht.

Wanneer kiezen?:

- Gebruik fosfateren als basislaag voor onderdelen die geverfd of gecoat zullen worden.

- Kies poedercoating voor afgewerkte producten die een decoratief of zeer duurzaam oppervlak nodig hebben.

Conclusie

Fosfateren is een veelzijdig en kosteneffectief proces dat de duurzaamheid en prestaties van metalen onderdelen verbetert. Het aanbrengen van een beschermende fosfaatcoating verbetert de corrosiebestendigheid, verfhechting en slijtvastheid, waardoor het een waardevolle oplossing is voor de auto-, luchtvaart- en productie-industrie.

Bij Shengen zijn we gespecialiseerd in fosfateren en andere metaalafwerkingsdiensten van hoge kwaliteit. Of je nu behoefte hebt aan corrosiebestendigheid, verbeterde verfhechting of slijtagebescherming, ons team is er om je te helpen. Neem contact met ons op vandaag nog om je project te bespreken en te ontdekken hoe we de perfecte oplossing voor jouw behoeften kunnen leveren.

FAQs

Hoe lang gaat een fosfaatcoating mee?

Een fosfaatcoating kan jaren meegaan, afhankelijk van de omgeving en de toepassing. In gematigde omstandigheden biedt het langdurige bescherming tegen corrosie en slijtage.

Kan Fosfateren worden toegepast op alle metalen?

Fosfateren is het beste voor staal, ijzer en zink. Het is minder effectief voor non-ferrometalen zoals aluminium of koper, waarvoor andere behandelingen nodig kunnen zijn.

Is fosfateren milieuvriendelijk?

Bij het fosfateren worden chemicaliën gebruikt die zorgvuldig moeten worden behandeld en afgevoerd. Hoewel dit effectief is, is een goed afvalbeheer cruciaal om de impact op het milieu te minimaliseren.

Welke chemische stof wordt gebruikt bij het fosfateren?

De belangrijkste chemische stof die wordt gebruikt is fosforzuur. Het reageert met het metaaloppervlak om de beschermende fosfaatlaag te vormen.

Hoe vaak moet fosfateerapparatuur worden onderhouden?

Regelmatig onderhoud is essentieel. Inspecteer en reinig apparatuur maandelijks en voer elke 6-12 maanden grondige controles uit om constante prestaties en kwaliteit te garanderen.

Meer bronnen:

Onderhoud fosfateerapparatuur - Bron: Feeco

Richtlijnen voor afvalwater van metaalafwerking - Bron: EPA

Industriële verf- en coatingoplossingen - Bron: Dnow

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.