Fabrikanten worden tegenwoordig geconfronteerd met een groeiende vraag naar onderdelen met exacte afmetingen en gladde oppervlakken. Traditioneel stansen laat vaak kleine verschillen achter die de afwerkingskosten verhogen en de nauwkeurigheid verlagen. Metaal stansen biedt een manier om deze problemen op te lossen. Het proces vormt onderdelen met hoge precisie, nauwe toleranties en schone oppervlakken in één enkele stap.

Metaal coining wordt veel gebruikt in veel industrieën. In de volgende paragrafen bekijken we hoe het proces werkt, waar het wordt toegepast en welke voordelen het biedt.

Wat is metaal munten?

Metaal coining is een vormproces waarbij hoge druk wordt gebruikt om metaal in een matrijs te persen. Door de druk vloeit het materiaal in de kleine details van de matrijs en worden vormen, randen en oppervlaktepatronen nauwkeurig vastgelegd. Omdat het proces onder de herkristallisatietemperatuur van het metaal plaatsvindt, wordt het onderdeel sterker door spanningsuitharding.

Druk speelt de sleutelrol bij het munten. De kracht moet groot genoeg zijn om het metaal in elk detail van de matrijs te duwen, zodat er geen gaten of ontbrekende onderdelen achterblijven. Deze intense druk drukt ook de korrelstructuur van het metaal samen, waardoor het onderdeel dichter en sterker wordt.

Stap voor stap muntproces

De weg van onbewerkt naar afgewerkt onderdeel verloopt methodisch. Elke stap is cruciaal voor het bereiken van een vlekkeloos resultaat.

Het werkstuk voorbereiden

Het proces begint met het kiezen van het juiste materiaal. Metalen zoals aluminium, koper, messing en roestvrij staal zijn veelgebruikte keuzes omdat ze goed reageren op hoge druk. De plaat of het onbewerkte materiaal moet de juiste dikte en oppervlaktekwaliteit hebben om de nauwkeurigheid tijdens het gieten te garanderen.

Voor het gieten wordt het werkstuk op de juiste maat en vorm gesneden. Oppervlaktereiniging, zoals ontvetten of het verwijderen van oxiden, helpt bij het verkrijgen van een glad resultaat. Sommige fabrikanten smeren ook om slijtage van het gereedschap te verminderen en de materiaalstroom tijdens het persen te verbeteren.

Positioneren en kracht uitoefenen

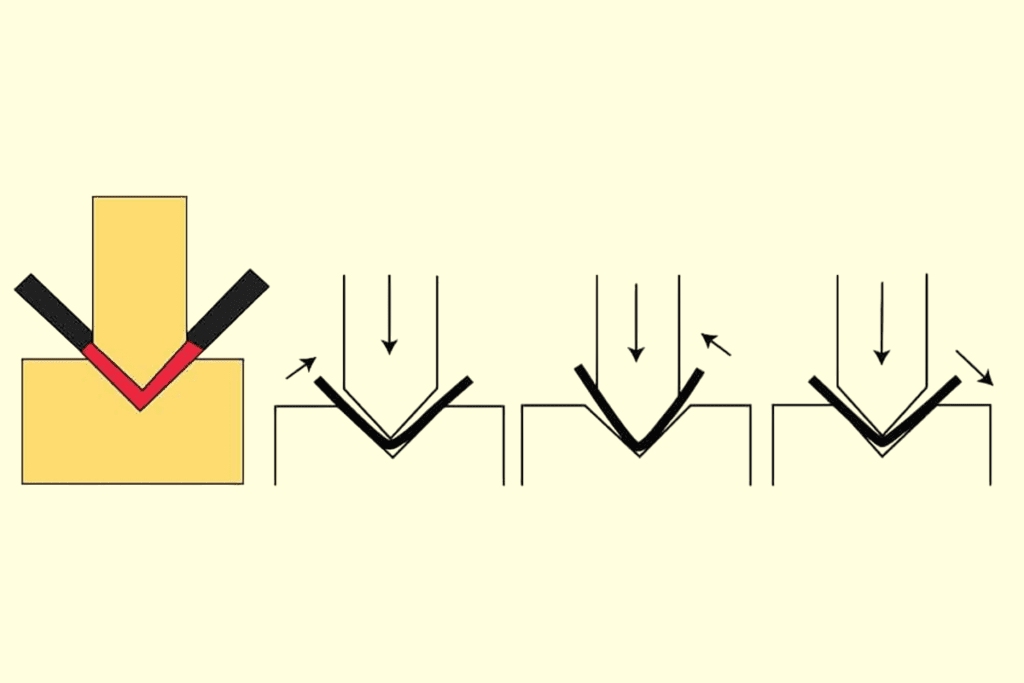

Zodra het werkstuk is voorbereid, wordt het tussen de bovenste en onderste matrijs geplaatst. De matrijzen dragen het exacte ontwerp dat op het metaal zal worden overgebracht. De positionering is cruciaal, want zelfs een kleine verkeerde uitlijning kan defecten of materiaalverspilling veroorzaken.

Hydraulische of mechanische persen oefenen dan zeer hoge druk uit. In tegenstelling tot gewoon stempelen wordt bij coining veel meer kracht gebruikt om het metaal in elk fijn detail van de matrijs te duwen. Door de druk stroomt het materiaal in de beperkte ruimte, waardoor scherpe randen, gladde oppervlakken en precieze afmetingen ontstaan.

Hoognauwkeurige functies bereiken

De kracht van coining ligt in de mogelijkheid om vormen te creëren die andere vormmethoden niet gemakkelijk kunnen produceren. Het proces levert extreem nauwe toleranties, vaak binnen een paar micron. Het vormt scherpe details zoals logo's, tekst, patronen of microstructuren op het oppervlak.

De gladde afwerking vermindert of maakt secundair polijsten of machinale bewerking overbodig. Het uiteindelijke onderdeel is sterker en duurzamer omdat de metaalkorrels samenpersen en uitharden onder druk. Dit maakt het geschikt voor zowel functionele onderdelen als decoratieve stukken.

Nabewerkingen en inspecties

Na het gieten kunnen de onderdelen extra behandelingen ondergaan om aan de uiteindelijke eisen te voldoen. Een warmtebehandeling kan de hardheid verbeteren of de materiaaleigenschappen aanpassen. Oppervlakteafwerkingen zoals beplating, poederlakof polijsten kan worden aangebracht om de corrosiebestendigheid of het uiterlijk te verbeteren.

Elk onderdeel wordt geïnspecteerd op nauwkeurigheid en oppervlaktekwaliteit. Precisiemeetinstrumenten controleren de afmetingen, terwijl visuele inspectie zorgt voor scherpe en consistente details. Deze stappen bevestigen dat het product aan de specificaties voldoet voordat het naar montage of verzending.

Soorten munttechnieken

Verschillende projecten vragen om verschillende methoden. De keuze van de techniek hangt af van het ontwerp van het onderdeel en de mate van detail die vereist is.

Munten met gesloten matrijs

Munten met een gesloten matrijs is de meest gebruikte methode. Het is gebaseerd op een matrijzenset met een volledig gesloten holte. De stempel duwt de blenk in deze nauwe ruimte, waardoor het metaal niet kan ontsnappen. Deze beperking creëert een intense zijdelingse druk en dwingt het materiaal om elk deel van de matrijs te vullen.

Hierdoor bereikt het munten met een gesloten matrijs een zeer hoge precisie en scherpe details. Het is de standaardmethode voor het produceren van munten, medailles en andere fijn gedetailleerde precisieonderdelen.

Coining met open matrijs

Het munten met een open matrijs werkt anders omdat er geen gebruik wordt gemaakt van een volledig gesloten holte. In plaats daarvan kan de matrijs een plat oppervlak of een eenvoudige vorm hebben. Wanneer er hoge druk wordt uitgeoefend, stroomt een deel van het metaal vrij naar buiten.

Deze methode is handig voor het vlakken van oppervlakken of het vormen van eenvoudige verhoogde vormen. Het geeft niet de fijne details van het munten met een gesloten matrijs, maar werkt goed voor het vlakschaven of gladmaken van oppervlakken.

Microspanen voor kleine onderdelen

Microcoining is ontworpen voor kleine onderdelen. De matrijzen worden gemaakt met gespecialiseerde microbewerkingen, waardoor ze heel kleine onderdelen precies kunnen vormen. De persen worden zorgvuldig gecontroleerd en hebben lagere krachten.

Deze methode is essentieel in industrieën zoals elektronica en medische apparatuur. Er worden miniatuurconnectoren, contacten en andere gedetailleerde componenten mee gemaakt. Soms moet dit gebeuren in cleanrooms om contaminatie te voorkomen.

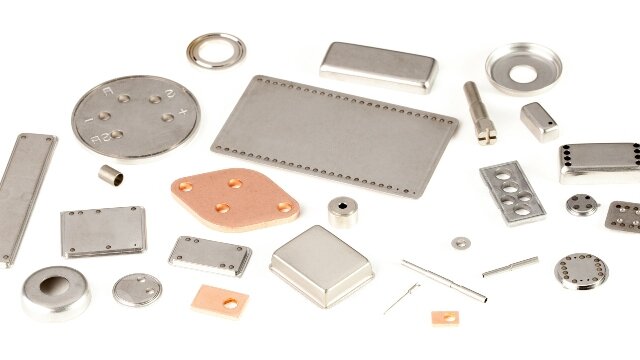

Toepassingen van metaal munten

Metaal coining is een flexibel proces dat voldoet aan de strenge eisen van moderne productie. De nauwkeurigheid en oppervlaktekwaliteit maken het waardevol in veel industrieën.

Ruimtevaart

De lucht- en ruimtevaartindustrie gebruikt coining voor kritieke onderdelen die onder extreme omstandigheden moeten presteren. Het produceert sterke, lichtgewicht onderdelen met exacte toleranties. Typische toepassingen zijn motoronderdelen, onderdelen van besturingssystemen en sterke bevestigingsmiddelen. Coining zorgt ervoor dat deze onderdelen betrouwbaar blijven ondanks zware stress en snelle temperatuurwisselingen.

Automotive

Coining is essentieel voor het maken van duurzame en nauwkeurige onderdelen in de auto-industrie. Het wordt vaak gebruikt voor transmissietandwielen, onderdelen van remsystemen en motorsensoren. Het proces verhoogt de slijtvastheid, wat de levensduur verlengt. Het stelt autofabrikanten ook in staat om identificatiemerken of logo's rechtstreeks in metalen onderdelen te persen.

Elektronische componenten

Elektronica is sterk afhankelijk van coining voor kleine, precieze stukjes. Het proces vormt contacten in connectoren en contactdozen en zorgt voor vlakheid voor veilige elektrische prestaties. Het wordt ook toegepast voor de productie van afschermkappen, loodframes en microonderdelen in smartphones en computers.

Decoratief

Muntwerk wordt ook zeer gewaardeerd voor decoratief werk. Er worden sieraden, medailles, prijzen en herdenkingsmunten met fijne details mee gemaakt. De methode kan texturen en patronen persen in architecturale hardware of luxegoederen. Het levert een permanente, hoogwaardige afwerking voor branding en artistieke expressie.

Voordelen van metaal munten

Het omspuiten van metaal biedt duidelijke voordelen die zowel de productkwaliteit als de productie-efficiëntie verbeteren.

Hoge dimensionale nauwkeurigheid

Coining produceert onderdelen met zeer nauwe toleranties. Het proces kopieert de vorm van de matrijs met hoge precisie, waardoor nabewerking minder of niet nodig is. Onderdelen komen vaak gebruiksklaar uit de pers.

Glad oppervlak

De methode creëert een gepolijst oppervlak van hoge kwaliteit. De hoge druk strijkt onvolkomenheden op het blanke metaal glad. Bijkomend slijpen of polijsten is vaak overbodig, wat tijd en moeite bespaart.

Consistente herhaalbaarheid

Zodra de matrijzen zijn ingesteld, produceert elke pers identieke onderdelen. Deze consistentie is essentieel voor de productie van grote volumes. Het zorgt voor betrouwbare prestaties en maakt assemblage en kwaliteitscontrole eenvoudiger en efficiënter.

Kostenefficiëntie op schaal

Hoewel de gereedschapskosten aanvankelijk hoog kunnen zijn, worden ze gecompenseerd bij grote productieruns. De kosten per onderdeel worden erg laag bij de productie van grote volumes. Coining vermindert ook materiaalverspilling en combineert verschillende productiestappen in één efficiënt proces.

Uitdagingen en beperkingen

Hoewel coining zeer effectief is, is het niet geschikt voor elk project. Als je de beperkingen kent, kun je ervoor zorgen dat het proces correct wordt gebruikt.

Hoge gereedschapskosten

Precisiematrijzen zijn duur om te maken. Ze worden bewerkt uit gehard gereedschapsstaal, wat tijd en vakmanschap kost. Deze hoge initiële kosten maken het munten minder praktisch voor prototypes of kleine productieseries.

Materiële beperkingen

Coining werkt het beste met buigzame, kneedbare metalen. Broze materialen zoals gietijzer of staal met een hoog koolstofgehalte kunnen onder hoge druk barsten. De hardheid en vloeigrens van het metaal bepalen hoeveel kracht de pers moet uitoefenen.

Energie- en krachtvereisten

Het proces vereist krachtige persen die veel energie verbruiken. Het benodigde tonnage is vaak hoger dan dat van andere vormmethoden, wat de grootte van de onderdelen die efficiënt kunnen worden geslagen beperkt.

Slijtage van matrijzen

Door de intense druk slijten de matrijzen geleidelijk. Schurende materialen versnellen deze slijtage. Versleten matrijzen produceren onderdelen met een lagere nauwkeurigheid en vage details. Het onderhouden en vervangen van matrijzen verhoogt de kosten op lange termijn.

Conclusie

Metaal stansen is een zeer nauwkeurige metaalvormmethode die nauwkeurige, duurzame onderdelen met een gladde afwerking produceert. Het biedt een consistente herhaalbaarheid, kostenefficiëntie bij grootschalige productie en de mogelijkheid om fijne details te creëren die andere methodes vaak niet kunnen.

Klaar om je productie te verhogen met nauwkeurige metalen onderdelen van hoge kwaliteit? Neem vandaag nog contact met ons op om je project te bespreken en een snelle oplossing op maat te krijgen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.