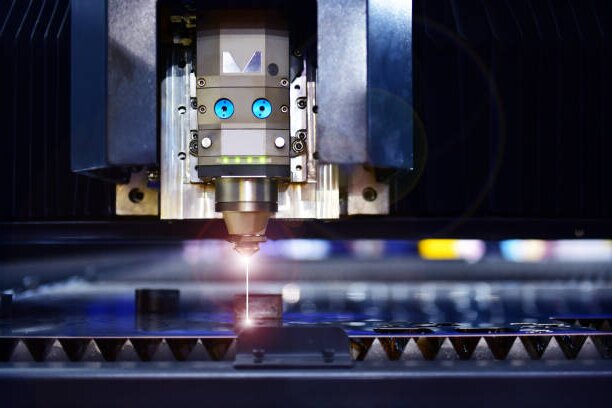

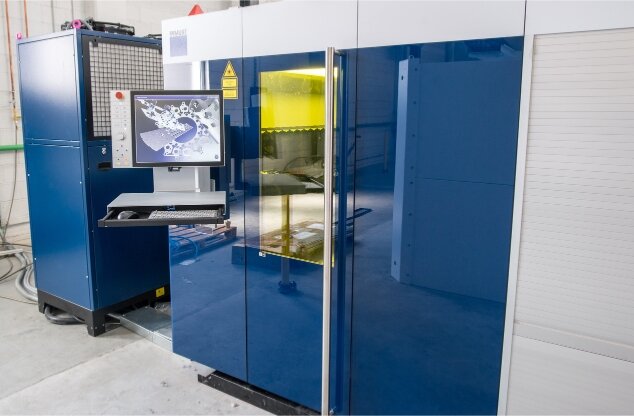

Je hebt de juiste parameters nodig als je precisie en efficiëntie wilt bij het lasersnijden. Als de instellingen afwijken, kunnen zelfs de beste machines foutieve onderdelen maken. Taper, bramen, dross, brede kerf en hittetint zijn veelvoorkomende tekenen dat de parameters niet kloppen. De belangrijkste oorzaken zijn meestal veranderingen in vermogen, snelheid, focus of gasstroom.

Het goede nieuws is dat je dit kunt oplossen. Door een eenvoudig, stapsgewijs proces te volgen, kunt u uw instelling terugbrengen naar het ideale bereik. Kleine aanpassingen in lasersnijparameters kunnen een groot verschil maken. De juiste balans zorgt voor schoner snijden, minder afval en een hogere productiviteit.

Wat betekenen lasersnijparameters?

Lasersnijparameters zijn de aanpasbare instellingen op een lasermachine. Deze omvatten laservermogen, snijsnelheid, focuspositie, assistentietype gas, gasdruk en spuitmondafstand. Elk beïnvloedt hoe de laser het materiaal smelt, verbrandt of verdampt. De juiste instellingen hangen af van het materiaaltype, de dikte en de gewenste randkwaliteit.

Waarom de juiste parameterinstellingen belangrijk zijn voor kwaliteit en productiviteit?

Juiste parameterinstellingen helpen om zuiver en nauwkeurig te snijden en verspilling te verminderen. Ze minimaliseren bramenwarmteschade en de noodzaak voor nabewerking. De juiste instellingen zorgen ook voor sneller snijden en lagere bedrijfskosten. Slechte instellingen leiden daarentegen tot defecten, trage uitvoer en een kortere levensduur van het gereedschap. Een stabiele en goed afgestelde instelling zorgt voor een betere efficiëntie en consistente resultaten.

Belangrijkste factoren die het lasersnijden beïnvloeden

De resultaten van lasersnijden zijn afhankelijk van drie belangrijke elementen. Elk element beïnvloedt het resultaat van uw sneden. Laten we ze eens onder de loep nemen.

Materiaalsoort en -dikte

Materiaal en dikte bepalen hoeveel warmte je moet toepassen. Een dikke plaat vereist een hoger vermogen en een lagere snelheid, terwijl een dunne plaat beter werkt met een lager vermogen en een hogere snelheid.

Koolstofstaal absorbeert de laser goed en snijdt snel met zuurstof. Roestvast staal presteert beter met stikstof als je heldere, braamvrije randen wilt. Aluminium reflecteert meer, dus heb je een strakke focus, schone optiek en een hogere gasstroom nodig. Koper en messing reflecteren nog meer. Fiber lasers zijn de betere keuze, maar je moet altijd zorgvuldig testen.

Als de dikte toeneemt, gebruik dan meer vermogen, een groter mondstuk en een hogere gasdruk. Vertraag om een constante kerf te houden en dross te voorkomen. Gebruik een kleinere spot, een korte standoff en een lichtere druk voor dunne materialen om terugsmelten te voorkomen.

Type laserbron en uitgangsvermogen

De laserbron beïnvloedt hoe goed het materiaal de stralenergie absorbeert. Vezellasers verwerken de meeste metalen goed en werken snel op dunne tot gemiddelde diktes. CO₂-lasers kunnen metalen en niet-metalen snijden, maar zijn minder efficiënt op reflecterende legeringen. Schijflasers presteren net als vezellasers en bieden een hoge straalkwaliteit.

Het vermogen bepaalt de snelheid en maximale dikte. Met een hoger vermogen kun je dikkere platen snijden en bredere spuitmondjes gebruiken. Een lager vermogen is beter voor dunne platen en fijne details. Voor micro-elementen of warmtegevoelige onderdelen verlaag je het vermogen en gebruik je een strakkere focus. De continue golfmodus met snelheidsaanpassingen is de meest gebruikelijke instelling voor algemeen snijden.

Snijmethode

Het hulpgas en zijn chemische werking bepalen de snijmodus. Zuurstof snijden voegt warmte toe door middel van een reactie, wat het snijden van koolstofstaal versnelt, maar een oxidelaag achterlaat op de rand. Stikstof snijden is een fusieproces. Het produceert schone, heldere randen op roestvrij staal en aluminium met een kleine nabewerking.

Luchtsnijden maakt gebruik van perslucht en is goedkoper dan andere snijmethoden voor zacht staal, roestvrij staal en aluminium. De randen kunnen wat tint of kleine bramen vertonen, waardoor het geschikt is voor onderdelen die later geverfd of bewerkt worden. Kies de snijmethode die bij je past afwerkingsvereisten, budget en productiesnelheid.

Belangrijke lasersnijparameters

Om nauwkeurig te kunnen zagen, moet je verschillende instellingen in evenwicht brengen. Deze parameters werken samen om de snijkwaliteit en -snelheid te bepalen.

Laservermogen

Laservermogen is de energieoutput van de machine, gemeten in watt. Het bepaalt hoe snel de laser het materiaal smelt of verdampt. Te weinig vermogen kan de snede onvolledig maken en slijpsel veroorzaken. Te veel vermogen kan randen verbranden, de kerf breder maken en de dunne plaat oververhitten.

Stem het vermogen af op het materiaal en de dikte. Zo kan 1 mm roestvast staal schoon worden gesneden met ongeveer 800-1000 W met stikstof. Koolstofstaal van 6 mm heeft daarentegen ongeveer 3000 W nodig met zuurstof. Begin met beproefde basisinstellingen en stem vervolgens af op randkwaliteit en snelheid.

Snijsnelheid

Snijsnelheid is hoe snel de laserkop langs het geprogrammeerde pad beweegt. Als de snelheid te hoog is, snijdt de straal mogelijk niet door. Als de snelheid te laag is, kunnen randen oververhit raken en hun schone afwerking verliezen.

Dikkere materialen hebben langzamere snelheden nodig voor volledige penetratie, terwijl een dunne plaat sneller kan draaien om warmteontwikkeling te beperken. Snelheid en vermogen moeten samenwerken - als je de ene aanpast, moet je vaak de andere veranderen. Kijk naar het smeltbad en de drosslijn om de juiste snelheid te bepalen.

Focuspositie

De focuspositie is waar het kleinste punt van de straal het werkstuk raakt. De juiste focus houdt de kerf smal en de rand glad.

Stel de focus in op of iets boven het oppervlak voor een dunne plaat om de precisie en snelheid te verbeteren. Stel het iets onder het bovenoppervlak in voor een dikke plaat zodat de straal dieper kan reiken. Een verkeerde focus kan leiden tot taps toelopen, bramen of onvolledige sneden. Controleer altijd de scherpstelling na het verwisselen van lenzen, materialen of mondstukken.

Hulpgastype en -druk

Hulpgas helpt gesmolten metaal uit de kerf te verwijderen en schermt het snijgebied af. Het verandert ook de manier waarop de laser reageert op het materiaal. Het verandert ook de interactie van de laser met het materiaal.

Zuurstof reageert met koolstofstaal en voegt extra warmte toe. Dit verhoogt de snijsnelheid, maar laat een oxidelaag achter op de rand. Stikstof is een inert schild en produceert heldere, oxidevrije randen op roestvrij staal en aluminium. Lucht is de meest kosteneffectieve optie voor algemeen snijden, maar kan lichte oxidatie of kleine bramen achterlaten.

De gasdruk moet hoog genoeg zijn om gesmolten metaal naar buiten te blazen, maar niet zo hoog dat de snede afkoelt of de kerf breder wordt. Een dikke plaat heeft meestal een hogere druk en grotere mondstukken nodig. Een dunne plaat werkt beter met een lagere druk om de randen glad te houden.

Pulsfrequentie (voor gepulseerde lasers)

De pulsfrequentie is hoe vaak de laser per seconde vuurt in gepulseerde modus. Lagere frequenties leveren meer energie per puls, wat helpt bij het snijden van dikke of reflecterende metalen. Hogere frequenties produceren gladdere randen op dunne materialen.

De frequentie moet samen met de pulsduur worden aangepast. De juiste balans houdt de snede continu terwijl oververhitting wordt voorkomen. Een te hoge frequentie kan de randen verbranden. Een te lage frequentie kan zichtbare strepen of onvolledige sneden achterlaten.

Spotgrootte

De spotgrootte is de diameter van de laserstraal waar deze het werkstuk raakt. Een kleinere spot geeft een hogere energiedichtheid, ideaal voor fijne vormen en dunne materialen. Een grotere spot verspreidt de energie over een groter gebied, wat nuttig is voor dikkere sneden of sneller doorboren.

De grootte van de spot wordt bepaald door de keuze van de lens en de brandpuntsafstand. Kortere brandpuntsafstanden creëren kleinere spots voor precisiewerk, terwijl langere brandpuntsafstanden de focusdiepte groter houden, wat helpt bij het snijden van een dikkere plaat.

Straalmodus en -kwaliteit (M²-waarde)

Straalmodus en -kwaliteit beschrijven hoe scherp de straal kan focussen. Een lagere M²-waarde, dicht bij 1, betekent dat de straal scherp focust voor smalle, zuivere sneden. Een hogere M² waarde produceert een bredere focusspot, wat de kwaliteit van de randen en de snijsnelheid kan verlagen.

Vezellasers hebben over het algemeen een betere straalkwaliteit dan CO₂-lasers, wat sneller snijden en fijnere details mogelijk maakt. Het controleren van de straalkwaliteit moet deel uitmaken van het oplossen van problemen als de snijprestaties plotseling veranderen.

Geavanceerde parameteroptimalisatie

Fijnafstelling naast de basisinstellingen kan de snijkwaliteit verbeteren en de productie consistenter maken. Deze aanpassingen richten zich op randafwerking, onderdeelnauwkeurigheid en stabiele prestaties op lange termijn.

Kerfbreedte en de gevolgen

De kerfbreedte is de ruimte die achterblijft in het materiaal na het snijden. Met een smalle kerf kunnen werkstukken strakker genest worden, wat materiaal bespaart. Een brede kerf kan de passing beïnvloeden en leiden tot meer uitval.

De kerfgrootte verandert met vermogen, snelheid, focus en gasdruk. Meer vermogen of een lagere snelheid kan de kerf breder maken. Een kleinere spot en de juiste focus helpen om de kerf smal te houden. Controleer altijd de kerf wanneer je materialen of diktes verandert, zodat je programma's nauwkeurig blijven.

Sproeikopkeuze en afstand

De grootte van de spuitmond bepaalt de gasstroom en druk bij de zaagsnede. Grotere mondstukken werken goed voor dikkere materialen, maar kunnen de kerf breder maken. Kleinere mondstukken geven meer precisie op een dunne plaat.

Standoff-afstand is de ruimte tussen de spuitmondtip en het werkstuk. Als deze te groot is, verliest de gasstroom zijn efficiëntie en kan er dross ontstaan. Als de afstand te klein is, kan het mondstuk beschadigd raken of kan de gasstroom onstabiel worden. Een spleet van ongeveer 0,8-1,2 mm werkt voor de meeste jobs.

Hittebeïnvloede zone (HAZ) minimaliseren

De warmte-beïnvloede zone is de zone waar de structuur van het materiaal verandert door warmte. Een kleine HAZ behoudt de sterkte van het materiaal en vermindert de behoefte aan extra afwerking.

Om HAZ te verminderen, moet het laagste vermogen worden gebruikt dat er nog doorheen snijdt, moet de snelheid zo worden ingesteld dat oververhitting wordt voorkomen en moet hoogzuiver assistent-gas worden gebruikt. Door scherp te stellen en de optiek schoon te houden, wordt de energie alleen toegepast waar dat nodig is.

Waarom de lasergolflengte van belang is bij snijden?

De golflengte van de laser bepaalt hoe goed een materiaal de energie van de straal absorbeert. Metalen die sterk reflecteren op een specifieke golflengte zijn moeilijker te snijden.

CO₂-lasers zenden uit op ongeveer 10,6 μm. Deze golflengte werkt goed voor niet-metalen en zacht staal, maar is minder effectief op reflecterende metalen zoals aluminium of koper.

Vezellasers zenden uit op ongeveer 1,06 μm. De meeste metalen, waaronder roestvrij staal, aluminium en messing, absorberen deze kortere golflengte efficiënter. Een betere absorptie zorgt voor sneller snijden, lager stroomverbruik en schonere randen.

Door de juiste golflengte voor je materiaal te kiezen, behoud je een consistente kwaliteit en verminder je energieverspilling.

Koeloplossingen voor efficiënt lasersnijden

Stabiele koeling zorgt voor een consistente straalkwaliteit, optiek en vermogen. Goede koeling beschermt ook de laserbron, vermindert stilstand en voorkomt randdefecten.

Type koelmachine: Luchtgekoeld vs. watergekoeld

Kies een koeler die past bij je laservermogen. Luchtgekoelde units zijn eenvoudig te installeren en passen in kleinere ruimtes. Watergekoelde units verwijderen de warmte effectiever voor systemen met een hoog vermogen. Volg de aanbevelingen van de fabrikant voor de koelcapaciteit, met enige veiligheidsmarge.

Instelpunt temperatuur en stabiliteit

Houd de temperatuur van de koelvloeistof rond 22-24 °C, tenzij de laser anders vereist. Houd de stabiliteit binnen ±0,5 °C. Strakke controle helpt om golflengte, focus en snijsnelheid constant te houden.

Koelvloeistofkwaliteit en -filtratie

Gebruik gedeïoniseerd water met het aanbevolen corrosie-inhibitor. Houd de geleidbaarheid van het water binnen de limieten van de fabrikant. Vervang filters volgens schema om algen, aanslag en metaaldeeltjes te voorkomen. Spoel en hervul het systeem op geplande intervallen.

Conclusie

Lasersnijparameters bepalen de snijkwaliteit, snelheid en kosten. Vermogen, snelheid, focus, gastype, druk en spotgrootte bepalen de resultaten. De juiste instellingen komen overeen met materiaalsoort, dikte en afwerkingsvereisten. Het nauwkeurig afstellen van de parameters verbetert de kwaliteit van de randen, vermindert afval en maakt de productie consistenter.

Als je deskundig advies of precisiesnijservices met geoptimaliseerde parameters voor je project nodig hebt, neem vandaag nog contact met ons op om je wensen te bespreken en een oplossing op maat te krijgen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.