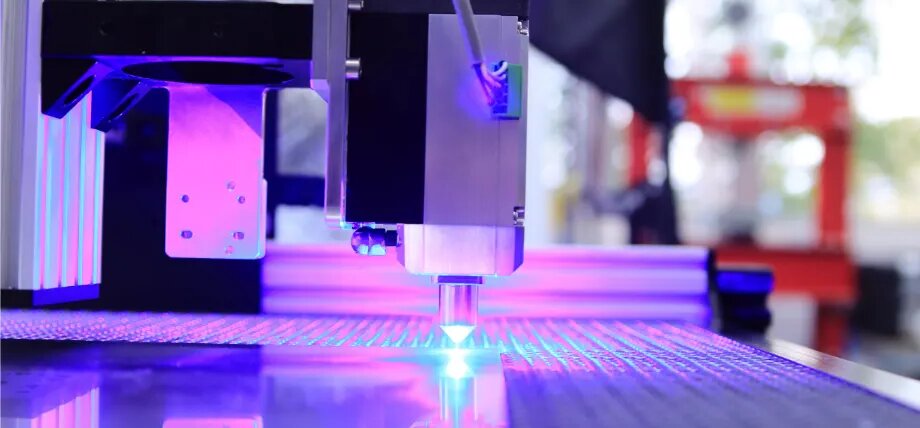

Veel fabrieken willen metalen onderdelen verwerken met hoge snelheid en nauwkeurigheid. Traditionele snijmethoden veroorzaken vaak hitte, verslijten gereedschap en beperken de precisie. Laserstralen lossen deze problemen op. Het snijdt, boort of graveert metaal en andere materialen met behulp van een gefocuste laser. Deze methode vermindert gereedschapsslijtage en levert schone resultaten.

Laserstralen bewerken klinkt eenvoudig, maar de wetenschap erachter is fascinerend. Hierna onderzoeken we hoe dit proces werkt en wat het precies maakt.

Wat is laserstraalbewerking?

Laserstralen bewerken (LBM) is een contactloos proces waarbij een gefocuste lichtstraal wordt gebruikt om materiaal te verwijderen. De laser verhit een klein deel van het werkstuk. Het materiaal smelt of verdampt. De straal kan snijden, boren of graveren, afhankelijk van de instellingen.

LBM werkt op metalen, kunststoffen, keramiek en zelfs glas. Er wordt geen bit gebruikt, dus er is geen gereedschapsslijtage. Het is snel en nauwkeurig, vooral voor dunne of gedetailleerde onderdelen. De laserstraal wordt bestuurd door CNC of computerprogramma's. Dit helpt om consistente en herhaalbare resultaten te behalen. Dit zorgt voor consistente en herhaalbare resultaten.

Lasertechnologie begon in de jaren 1960. Theodore Maiman bouwde de eerste werkende laser in 1960. Eind jaren 1960 en begin jaren 1970 begonnen ingenieurs lasers te gebruiken om materialen te snijden en te boren. De eerste systemen waren beperkt in vermogen en snelheid.

Naarmate de technologie verbeterde, werden lasers sterker en stabieler. Tegen de jaren 1980 werden CO2- en Nd: YAG-lasers in veel fabrieken gebruikt. Vezellasers kwamen later en zorgden voor een betere energie-efficiëntie en snijkwaliteit.

Hoe werkt lasersmelten?

Bij lasersnijden wordt elektrische energie omgezet in een krachtige lichtstraal. Dit licht wordt gericht op een materiaal om het te snijden of te verwijderen. Elke stap in het proces is belangrijk voor een schoon en nauwkeurig resultaat.

Laseropwekking

Het proces begint met een stroombron. Deze stroom laadt een materiaal binnenin de laser op, het zogenaamde lasermedium. Het medium kan CO₂-gas, kristal of vezel zijn. Wanneer het medium onder stroom staat, geeft het lichtdeeltjes af die fotonen worden genoemd.

Deze fotonen kaatsen terug tussen twee spiegels. Een van de spiegels is gedeeltelijk open. Het licht dat door deze spiegel ontsnapt, wordt de laserstraal.

Welk type laser je gebruikt, hangt af van de klus. CO₂ lasers zijn geschikt voor kunststoffen, hout en sommige metalen. Fiber lasers zijn beter voor het snijden van harde of reflecterende metalen zoals roestvrij staal of aluminium.

De laser richten

Nadat de bundel is gemaakt, gaat hij door lenzen of spiegels. Deze focussen het licht in een klein, scherp punt. Dit puntje is vaak kleiner dan 0,2 mm.

Hoe strakker de focus, hoe meer energie er in één gebied zit. Deze gefocuste straal kan temperaturen van meer dan 10.000°C bereiken. Hij is heet genoeg om de meeste materialen bij contact te smelten of zelfs te verdampen.

Materiële interactie

Wanneer de laser het oppervlak raakt, absorbeert het materiaal de hitte. Afhankelijk van het type materiaal zal het smelten, verbranden of verdampen. Tijdens het snijden wordt vaak een gas zoals stikstof of zuurstof gebruikt. Het blaast gesmolten materiaal weg en houdt de rand schoon.

Omdat de laser snel en precies werkt, wordt het gebied rond de snede niet oververhit. Dit zorgt voor een kleine warmte-beïnvloede zone (HAZ), waardoor het onderdeel minder vervormt en de randen scherp blijven.

Precisie Beweging

Om de juiste vorm te krijgen, moet de laser zeer nauwkeurig bewegen. Dit wordt gedaan met behulp van CNC-besturingen, die de laser geleiden op basis van een digitaal ontwerp, meestal een CAD-bestand.

De laserkop of de werktafel kunnen in verschillende richtingen bewegen, waardoor flexibele en complexe sneden mogelijk zijn. Precisiemotoren en sensoren helpen om alles uitgelijnd te houden, waardoor lasermachines gedetailleerde en herhaalbare onderdelen kunnen maken.

Belangrijkste onderdelen van laserstraalbewerking

Elk onderdeel van een lasersysteem heeft een taak. Samen creëren ze een krachtige en gerichte straal die materiaal met hoge precisie verwijdert.

Voeding

De voeding geeft het systeem de energie die het nodig heeft om te werken. Hij stuurt elektrische stroom naar het lasermedium om de boel op gang te brengen. De hoeveelheid stroom beïnvloedt hoe sterk en snel de laser snijdt. Een constante stroomtoevoer is essentieel voor een soepele werking. In fabrieken gebruiken lasermachines vaak een vermogen van een paar honderd watt tot enkele kilowatts.

Flitslampen

Flitslampen worden gebruikt in sommige lasers, zoals Nd: YAG lasers. Deze lampen geven korte uitbarstingen van licht. Dat licht laadt het lasermedium op en zorgt ervoor dat de atomen worden aangeslagen. Wanneer de atomen die energie vrijgeven, creëren ze fotonen - de bouwstenen van de laserstraal. Je kunt flitslampen zien als de vonk die het proces in gang zet.

Condensator

De condensator werkt als een batterij. Hij slaat elektrische energie op totdat die nodig is. Als de omstandigheden goed zijn, stuurt hij een intense, snelle uitbarsting om de flitslamp van stroom te voorzien. Zonder deze uitbarsting zou de flitslamp niet genoeg energie hebben om goed te kunnen vuren. De condensator zorgt ervoor dat de laser op volle kracht start.

Reflecterende spiegel

Spiegels in het lasersysteem helpen de straal op te bouwen. Eén spiegel reflecteert al het licht. De andere laat wat licht door. De straal kaatst vele malen heen en weer tussen deze twee spiegels en wordt bij elke passage sterker. Uiteindelijk ontsnapt de straal door de gedeeltelijk reflecterende spiegel. Dat wordt de werkende laserstraal. Deze spiegels moeten zorgvuldig worden uitgelijnd om de straal stabiel en schoon te houden.

Lenzen

Lenzen focussen de laserstraal nadat deze de spiegelopstelling heeft verlaten. Ze concentreren de straal in een heel klein punt. Dit maakt het gemakkelijker om het materiaal snel te smelten of te verbranden. De lens geeft ook vorm aan het snijgebied. Als de lens stoffig is of niet goed uitgelijnd, kan de snede rommelig of uit het midden zijn. Daarom zijn goede lenzen - en ze schoon houden - zo belangrijk bij laserbewerking.

Soorten lasers die worden gebruikt bij machinale bewerking

Er worden verschillende lasertypes gebruikt, afhankelijk van het materiaal, de dikte en de vereisten voor de taak. Elk type heeft zijn sterke punten.

CO₂ Lasers

CO₂-lasers genereren de laserstraal met behulp van een gasmengsel dat kooldioxide bevat. Ze werken in het infraroodbereik en zijn zeer geschikt voor het snijden, graveren en markeren van niet-metalen materialen zoals hout, kunststof, glas en stoffen.

Ze kunnen ook sommige metalen snijden, vooral met hulp van gassen, maar ze zijn niet ideaal voor sterk reflecterende of dikke metalen onderdelen. Deze lasers worden standaard gebruikt in industrieën zoals verpakking, bewegwijzering en houtbewerking.

Belangrijkste punten:

- Golflengte: ~10,6 µm

- Het meest geschikt voor: Niet-metalen, dunne metalen

- Voordelen: Gladde sneden, betaalbaar, veel gebruikt

- Beperkingen: Minder effectief op reflecterende of dikke metalen

Nd: YAG lasers

Nd: YAG staat voor Neodymium-gedoopt Yttrium Aluminium Granaat. Dit is een vastestoflaser. Hij kan zowel pulserend als continu werken, waardoor hij geschikt is voor snijden en boren.

Deze lasers werken goed op metalen, vooral in toepassingen die een hoge precisie vereisen, zoals medische apparatuur of elektronica. Ze worden ook vaak gebruikt voor lassen en graveren fijne details.

Belangrijkste punten:

- Golflengte: ~1,064 µm

- Het beste voor: Metalen, fijn snijden, lassen

- Voordelen: Hoog vermogen, nauwkeurig, veelzijdig

- Beperkingen: Meer onderhoud, lagere energie-efficiëntie

Vezellasers

Vezellasers gebruiken optische vezels om de laserstraal te genereren en af te geven. Ze staan bekend om hun efficiëntie, stabiliteit en lange levensduur. Deze lasers zijn uitstekend geschikt voor het snijden van reflecterende metalen zoals koper, aluminium en roestvrij staal.

Vezellasers hebben een kleine bundel, wat betekent dat er meer energie in een kleiner gebied gaat. Daardoor zijn ze snel en nauwkeurig. Ze worden vaak gebruikt in de auto-, luchtvaart- en elektronica-industrie.

Belangrijkste punten:

- Golflengte: ~1,06 µm

- Het meest geschikt voor: Metaal snijden, vooral reflecterende metalen

- Voordelen: Hoge snelheid, weinig onderhoud, lange levensduur

- Beperkingen: Hogere kosten vooraf

Materialen die geschikt zijn voor laserstraalbewerking

Laserstraalbewerking werkt op veel materialen, maar de prestaties zijn afhankelijk van het materiaaltype, de dikte en de reflectiviteit. De keuze van het juiste materiaal zorgt voor een betere snijkwaliteit en efficiëntie.

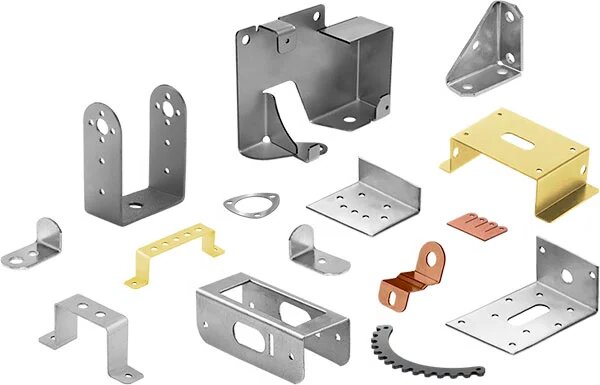

Metalen

Lasers worden veel gebruikt in de productie om metalen te snijden. Materialen zoals zacht staal, roestvrij staal, aluminium en titanium worden vaak verwerkt.

- Zacht staal snijdt gemakkelijk en laat schone randen achter.

- Roestvrij staal heeft meer vermogen en hulpgas nodig om oxidatie te voorkomen.

- Aluminium is licht maar reflecterend, waardoor het lastiger te snijden is - vezellasers kunnen er beter mee overweg.

- Titanium vereist nauwkeurige controle om warmtevervorming of slechte randkwaliteit te voorkomen.

Lasers zijn ideaal voor zowel dunne platen als matig dikke platen. Andere methoden, zoals plasmasnijdenkan praktischer zijn voor zeer dikke metalen.

Niet-metalen

Laserbewerking is niet alleen voor metalen. Het werkt ook goed op veel niet-metalen materialen:

- Kunststoffen (zoals acryl en polycarbonaat) kunnen gemakkelijk gesneden of gegraveerd worden met CO₂ lasers.

- Keramiek kunnen gemarkeerd of doorboord worden, hoewel ze kunnen barsten als er niet voorzichtig mee wordt omgegaan.

- Composieten (zoals koolstofvezel of FR4) kunnen met de laser bewerkt worden, maar bij sommige komen schadelijke dampen vrij die geventileerd moeten worden.

CO₂-lasers worden vaak gebruikt voor niet-metalen, vooral in de verpakkings-, signage- en elektronica-industrie.

Overwegingen met betrekking tot materiaaldikte en reflectiviteit

Twee kritieke factoren beïnvloeden hoe goed een laser werkt: dikte en reflectiviteit.

- Dunnere materialen zijn gemakkelijker te snijden en maken hogere snelheden mogelijk.

- Dikkere materialen hebben meer vermogen nodig en kunnen het proces vertragen.

- Reflecterende oppervlakkenzoals koper of aluminium, kan de laser terugkaatsen en de machine beschadigen. Vezellasers zijn beter geschikt voor deze materialen.

Procesparameters en hun effecten

De prestaties van laserstralen zijn afhankelijk van een aantal belangrijke instellingen. Elke parameter beïnvloedt hoe het materiaal reageert en de kwaliteit van de uiteindelijke snede of markering.

Laservermogen en energiedichtheid

Het laservermogen bepaalt hoeveel energie de straal per seconde levert. Een hoger vermogen snijdt sneller en dieper, maar kan ook meer hitteschade veroorzaken.

Energiedichtheid is de hoeveelheid energie die op een klein oppervlak wordt gepropt. Dit hangt af van zowel het vermogen als de mate waarin de bundel is gefocust. Meer energie op een kleinere plek maakt het snijden efficiënter.

- Een hoog vermogen is beter voor dikke of stijve materialen.

- Laag vermogen zorgt voor schonere randen op dunne of kwetsbare onderdelen.

- Te veel vermogen kan het onderdeel oververhitten of de warmte-beïnvloede zone (HAZ) vergroten.

Pulsduur en -frequentie

Bij gepulseerde lasers wordt energie geleverd in korte uitbarstingen in plaats van in een continue stroom.

- De pulsduur is hoe lang elke uitbarsting duurt. Kortere pulsen veroorzaken minder warmteontwikkeling en zorgen voor een betere controle.

- De pulsfrequentie is het aantal uitbarstingen per seconde. Een hogere frequentie verhoogt de snelheid, maar kan de piekenergie verlagen.

Korte, hoogfrequente pulsen zijn ideaal voor nauwkeurig snijden of markeren. Langere pulsen werken goed voor diepere sneden, maar kunnen meer thermische spanning veroorzaken.

Focusvlekgrootte en straalkwaliteit

De grootte van de focusspot is de breedte van de laserstraal op het snijpunt. Een kleinere spot betekent meer energie op één plek, wat leidt tot scherpere en nauwkeurigere sneden.

De kwaliteit van de straal verwijst naar hoe stabiel en gelijkmatig de laser is. Een straal van hoge kwaliteit behoudt zijn vorm en focus beter, vooral over langere afstanden of bij het snijden van fijne details.

- Een kleinere spot betekent fijnere sneden en kleinere kerfs.

- Een slechte bundelfocus kan ruwe randen of gemiste vormen veroorzaken.

- Schone optiek en goede uitlijning helpen om een goede straalkwaliteit te behouden.

Voordelen van laserstraalbewerking

Lasersnijden biedt veel voordelen ten opzichte van traditionele snijmethoden. Het is snel, nauwkeurig en flexibel, waardoor het in veel industrieën een topkeuze is.

Hoge precisie en nauwkeurigheid

Met lasersnijden kunnen nauwe toleranties worden bereikt, vaak binnen ±0,05 mm of beter. De straal wordt op een heel klein punt gericht, waardoor zuivere, gedetailleerde sneden mogelijk zijn. Dit is ideaal voor onderdelen die exacte vormen, scherpe randen of fijne kenmerken nodig hebben.

Minimale slijtage van gereedschap

Omdat lasersnijden een contactloos proces is, raakt geen fysiek gereedschap het materiaal aan. Dat betekent geen snijbladen die geslepen of vervangen moeten worden. De straal doet al het werk, dus er is weinig tot geen slijtage.

Mogelijkheid om complexe vormen te snijden

Lasermachines volgen CNC-geprogrammeerde paden, waardoor ze scherpe hoeken, krappe bochten, gaten of delicate patronen kunnen snijden zonder van gereedschap te hoeven wisselen. Complexe ontwerpen die moeilijk te bewerken zijn met boren of zagen kunnen dus gemakkelijk worden bewerkt.

Contactloos proces

Omdat er geen kracht op het materiaal wordt uitgeoefend, buigen of barsten dunne of kwetsbare onderdelen niet. Er is ook geen trilling of wrijving, wat kwetsbare onderdelen helpt beschermen. Dit vermindert ook het risico op gereedschapsporen of schade aan het oppervlak.

Beperkingen en uitdagingen

Hoewel lasersnijden veel sterke punten heeft, heeft het ook een aantal nadelen. Als u deze begrijpt, kunt u beslissen wanneer lasersnijden de juiste keuze is en wanneer niet.

Hoge uitrustingskosten

Lasermachines, vooral krachtige of fiber modellen, kunnen duur zijn. De initiële kosten omvatten de machine, het koelsysteem, de CNC-besturing en de ventilatie.

Onderhoud, reserveonderdelen en geschoolde operators dragen ook bij aan de totale investering. Dit kan een belemmering vormen voor kleine werkplaatsen of projecten met een laag budget.

Beperkte materiaaldikte

Lasersnijden is het beste voor dunne tot middel dikke materialen. Vezellasers kunnen bijvoorbeeld tot 25 mm zacht staal efficiënt snijden, maar daarboven daalt de snelheid en kan de snijkwaliteit afnemen.

Plasma of waterstraalsnijden kan praktischer zijn voor zeer dikke platen of zware toepassingen.

Thermische effecten op gevoelige materialen

Lasers genereren grote hitte, wat problemen kan veroorzaken in hittegevoelige materialen. Sommige kunststoffen kunnen smelten of schadelijke dampen afgeven. Dunne metalen kunnen kromtrekken of een brede warmte-beïnvloede zone (HAZ) ontwikkelen als er niet voorzichtig gesneden wordt.

Materialen zoals koper en messing reflecteren licht en vereisen mogelijk een speciale behandeling of lasers met een hoger vermogen.

Veiligheid en operationele overwegingen

Lasersystemen hebben te maken met hoge voltages, felle stralen en soms giftige dampen. Een goede afscherming, afzuigsystemen en persoonlijke beschermingsmiddelen (PPE) zijn essentieel.

Operators moeten getraind zijn om met laserspecifieke risico's om te gaan, zoals straalreflecties of gaslekken. Het proces kan veiligheidsrisico's opleveren in de werkplaats zonder de juiste opstelling.

Toepassingen in verschillende sectoren

Lasersnijden wordt in veel industrieën gebruikt omdat het hoge precisie, snel snijden en schone resultaten biedt. Laten we eens kijken waar en hoe het vaak wordt toegepast.

Lucht- en ruimtevaart

In de luchtvaartindustrie zijn nauwkeurigheid en betrouwbaarheid van onderdelen van cruciaal belang. Lasersnijden wordt gebruikt voor lichtgewicht metalen onderdelen, motoronderdelen en complexe beugels. Het helpt het gewicht van onderdelen te verminderen zonder aan sterkte in te boeten.

Lasers snijden ook zeer nauwkeurig hoogwaardige legeringen zoals titanium of Inconel. Dit is belangrijk in vliegtuigen waar de prestaties van het materiaal onder spanning belangrijk zijn.

Productie medische apparatuur

Medische onderdelen vereisen vaak microschalen en schone, braamvrije randen. Met laserbewerking worden chirurgische gereedschappen, implantaten, stents en diagnostische onderdelen gemaakt.

Omdat het proces contactloos en zeer gecontroleerd is, worden vervuiling en beschadiging van kwetsbare onderdelen vermeden. Nd: YAG en vezellasers zijn alomtegenwoordig op dit gebied.

Elektronica en microfabricage

Laserbewerking schittert in de elektronica voor het snijden, boren en markeren van kleine onderdelen zoals printplaten, connectoren en sensoren. Het wordt ook gebruikt voor microbewerking van silicium wafers en plastic behuizingen.

Lasers met korte pulsen kunnen zeer fijne vormen creëren zonder naburige gebieden te oververhitten, waardoor gevoelige componenten niet beschadigd raken.

Automobielindustrie en gereedschapmakerij

In de autoproductie snijden lasers carrosseriepanelen, beugels, tandwielen en interieuronderdelen. Ze helpen ook bij het trimmen en lassen.

Laserbewerking ondersteunt massaproductie met een hoge herhaalbaarheid. Het maakt ook flexibele ontwerpwijzigingen mogelijk door eenvoudige updates van CAD-bestanden, zodat er geen nieuwe gereedschappen of matrijzen gemaakt hoeven te worden.

Conclusie

Laserstralen bewerken is een precieze, schone en flexibele snijmethode. Het maakt gebruik van een gefocuste laser om metalen en niet-metalen nauwkeurig te snijden of te graveren. Het proces biedt duidelijke voordelen: strakke toleranties, geen gereedschapsslijtage en de mogelijkheid om complexe vormen te bewerken. Het heeft echter ook beperkingen, zoals hoge materiaalkosten, diktebeperkingen en warmte-effecten op bepaalde materialen.

Bent u op zoek naar lasersnijservices of onderdelen op maat? Wij ondersteunen snelle prototypes en massaproductie met strakke toleranties en snelle doorlooptijden. Neem vandaag nog contact met ons op voor een offerte.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.