Precisie houdt niet op zodra een onderdeel van de machine komt. Onderdelen die perfect passen voordat ze gecoat worden, kunnen plotseling te strak, te los of iets te afwijkend aanvoelen zodra de afwerking is aangebracht. Coatings, zoals plateren, poedercoaten en anodiseren, beschermen metaal en maken het mooier, maar ze maken het ook dikker - soms dikker dan verwacht.

Zelfs een paar micron kan een aanzienlijk verschil maken als de toleranties krap zijn. Die extra laag kan invloed hebben op hoe onderdelen in elkaar passen of bewegen. Daarom moet de maatnauwkeurigheid na het coaten met dezelfde zorg worden uitgevoerd als bij machinaal bewerken of vormen. In dit artikel bekijken we hoe coatings de uiteindelijke afmetingen veranderen en wat u kunt doen om elk onderdeel van begin tot eind nauwkeurig te houden.

Wat is maatnauwkeurigheid?

Maatnauwkeurigheid verwijst naar de mate waarin een afgewerkt onderdeel overeenkomt met de bedoelde grootte en vorm. Het geeft aan of de fabricage- en afwerkingsprocessen de nauwkeurigheid van het onderdeel ten opzichte van het ontwerp hebben behouden. Elke stap - snijden, buigen, lassen of coaten - kan de grootte van een onderdeel lichtjes veranderen. Ingenieurs beheren deze veranderingen door middel van gedefinieerde toleranties en nauwkeurige meetcontroles. Het doel is om elk onderdeel zo dicht mogelijk bij het ontwerp te houden, zodat het past en correct presteert.

Toleranties bepalen het bereik waarbinnen een afmeting mag afwijken van de ontwerpwaarde. Een tolerantie van ±0,1 mm betekent bijvoorbeeld dat het onderdeel 0,1 mm groter of kleiner mag zijn dan de doelmaat. Deze grenzen zijn afhankelijk van het materiaal, de productiemethode en het beoogde gebruik van het onderdeel. Na het coaten helpen hulpmiddelen zoals micrometers en coördinatenmeetmachines (CMM's) om te bevestigen dat het onderdeel binnen de tolerantie blijft.

Industriestandaarden ondersteunen dit proces. ISO 2768 definieert algemene tolerantieklassen, terwijl ASME Y14.5 regels opstelt voor geometrische dimensionering en tolerantie (GD&T). Door deze standaarden te volgen, kunnen fabrikanten garanderen dat gecoate onderdelen hetzelfde precisieniveau bereiken, ongeacht waar ze geproduceerd worden.

Soorten coatings die worden gebruikt bij metaalbewerking

Verschillende coatings dienen verschillende doelen - het metaal beschermen, het uiterlijk verbeteren of corrosie voorkomen. Elke coating voegt een meetbare laag toe aan het oppervlak, wat de uiteindelijke grootte van het onderdeel kan veranderen.

Galvanisch en elektrocoating

Galvanisch verzinken brengt een dunne laag metaal aan op het oppervlak met behulp van een elektrische stroom in een chemische oplossing. Gangbare materialen zijn nikkel, zink en chroom. De laagdikte varieert meestal van 5 tot 25 micron, afhankelijk van de platertijd, het voltage en de samenstelling van de oplossing. Deze extra laag bouwt zich gelijkmatig op over het oppervlak, waardoor het onderdeel iets groter wordt.

Elektrocoating, ook bekend als e-coatingwerkt op dezelfde manier, maar maakt gebruik van organische materialen, zoals epoxy. Het zorgt voor een uniforme afwerking van complexe vormen, hoewel dimensionale veranderingen nog steeds meegenomen moeten worden in de ontwerpplanning.

Poedercoating

Poedercoating brengt droog poeder aan op het oppervlak met behulp van een elektrostatische lading en hardt het vervolgens uit onder hitte om een taaie, gladde afwerking te vormen. De uiteindelijke laagdikte varieert meestal van 50 tot 150 micron. Hoewel de laag over het algemeen uniform is, kunnen hoeken en randen iets dikker worden.

Tijdens het uitharden kan hoge hitte lichte vervormingen veroorzaken, vooral in dunne platen of delicate onderdelen. Deze kleine verschuivingen lijken misschien klein, maar ze kunnen toch invloed hebben op hoe onderdelen in elkaar passen of op de dichtheid van een assemblage.

Anodiseren

Anodiseren verandert het oppervlak van aluminium door een gecontroleerde oxidelaag te vormen via een elektrolytisch proces. Het voegt geen nieuw materiaal toe, maar zet een deel van het metaaloppervlak zelf om. De laag groeit zowel naar binnen als naar buiten - ruwweg de helft in elke richting.

Een geanodiseerde laag van 10 micron verhoogt bijvoorbeeld de totale afmeting met ongeveer 5 micron aan elke kant. Hoewel deze verandering klein is, is ze toch van belang bij assemblages met hoge precisie. Anodiseren verbetert de corrosiebestendigheid, slijtvastheid en kleuropties, maar vereist een zorgvuldige dimensionale planning.

Schilderen en natlakken

Bij natlakken wordt vloeibare verf aangebracht met een spuit-, borstel- of dompelmethode. Na het drogen varieert de laagdikte meestal van 25 tot 75 micron. Omdat de applicatie afhankelijk is van de vaardigheid van de operator en de dikte van de verf, kan deze variëren over het oppervlak.

Als het oplosmiddel tijdens het drogen verdampt, kan er lichte krimp optreden. Hoewel deze veranderingen klein zijn, zijn natte coatings over het algemeen minder consistent dan poedercoatings, waardoor kleine dimensionale variaties in precieze onderdelen kunnen ontstaan.

Conversiecoatings

Conversiecoatings - zoals chromaat, fosfaatof zwarte oxide - vormen fragiele chemische lagen, meestal minder dan 2 micron dik. Ze verbeteren de corrosiebestendigheid en bieden een superieure basis voor verf of plating, terwijl de dimensionale veranderingen minimaal blijven.

Omdat ze chemisch reageren met het oppervlak in plaats van erop te bouwen, zijn conversielagen ideaal voor onderdelen die nauwe toleranties vereisen. Ze worden vaak gebruikt vóór andere coatings of als een op zichzelf staande afwerking voor een minimale dimensionale impact.

Hoe coatings de maatnauwkeurigheid beïnvloeden

Coatings doen meer dan metaal beschermen: ze veranderen ook de grootte en vorm van het oppervlak van het onderdeel. Factoren zoals de dikte van de coating, warmte tijdens het uitharden en ongelijkmatige opbouw kunnen allemaal invloed hebben op de precisie.

Laagdikte en opbouw

Elke coating voegt een meetbare laag toe aan het oppervlak. Wanneer ze gelijkmatig worden aangebracht, worden alle buitenafmetingen twee keer zo dik als de coating, met één laag aan elke kant. Een coating van 20 micron voegt bijvoorbeeld ongeveer 40 micron toe aan een diameter.

Deze afzetting kan problemen veroorzaken bij nauwe passingen, perssamenstellingen of parallelle onderdelen. Schroefdraad, gaten en glijdende onderdelen zijn bijzonder gevoelig, omdat zelfs kleine veranderingen kunnen leiden tot vastlopen of verlies van speling. Om dit te voorkomen passen technici vaak de afmetingen van de pre-coating aan zodat het onderdeel na afwerking nog steeds voldoet aan de beoogde pasvorm en functie.

Hitte en uithardingsvervorming

Sommige coatings hebben veel warmte nodig om uit te harden, zoals poedercoatings of gebakken verven. Wanneer metaal wordt verhit, zet het uit. Dunne secties of grote vlakke gebieden kunnen iets kromtrekken en als ze afgekoeld zijn, kunnen ze een beetje van die vervorming vasthouden.

De mate van verandering hangt af van het type metaal, de plaatdikte en de vorm van het onderdeel. Gelaste of grote samenstellingen zullen eerder verschuiven dan kleine, massieve onderdelen. Om dit onder controle te houden, maken fabrikanten gebruik van de juiste bevestigingen, beheren ze de oventemperatuur zorgvuldig en houden ze de koelsnelheden in de gaten om warmtegerelateerde vervorming te beperken.

Ongelijkmatige afzetting

Geen enkele coating verspreidt zich perfect gelijkmatig. Hoeken, randen, gaten en diepe uitsparingen krijgen vaak een andere laagdikte dan vlakke oppervlakken. Deze variatie kan de afmetingen en oppervlakteafwerking lichtjes wijzigen.

Poedercoating heeft bijvoorbeeld de neiging om zich meer te verzamelen op scherpe randen, terwijl galvaniseren kan uitdunnen in verzonken gebieden waar de elektrische stroom zwakker is. Deze onregelmatigheden kunnen van invloed zijn op hoe onderdelen in elkaar passen of hoe soepel ze werken. Het afplakken van kritieke gebieden, het aanpassen van de productoriëntatie en het fijn afstellen van de procesinstellingen helpen om een consistentere coating en een betere dimensionale controle te verkrijgen.

Meting en inspectie na coating

Het nauwkeurig meten van gecoate onderdelen is cruciaal om te controleren of ze nog steeds voldoen aan de ontwerptoleranties. Zorgvuldige inspectie zorgt ervoor dat het coatingproces geen invloed heeft op de functie, pasvorm of assemblagekwaliteit van het onderdeel.

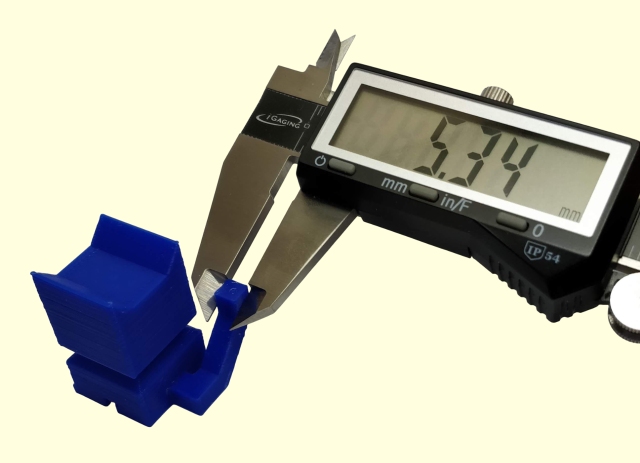

Metingen voor en na het coaten

Metingen vóór het coaten bieden een referentiepunt. Ingenieurs gebruiken deze basislijn om te vergelijken met de resultaten na de coating en te bepalen hoeveel de coating de grootte heeft veranderd.

Vóór het coaten worden kritieke afmetingen gemeten met gereedschappen zoals schuifmaten, micrometers of coördinatenmeetmachines (CMM's). Na het coaten worden dezelfde punten opnieuw gecontroleerd om te zien of eventuele opbouw, warmtevervorming of ongelijkmatige dekking afwijkingen heeft veroorzaakt.

Voor precisietoepassingen wordt de laagdikte vaak afzonderlijk gemeten met speciaal gereedschap, zoals diktemeters of magnetische inductie-instrumenten. Deze metingen zorgen ervoor dat elke laag binnen het vereiste bereik blijft en dat de uiteindelijke onderdelen binnen de tolerantiegrenzen blijven.

Contactloos meetgereedschap

Contactloze meetinstrumenten worden vaak gebruikt na het coaten omdat ze krassen of drukplekken op het oppervlak voorkomen. Laserscanners, optische profielmeters en CMM's met schakelende tasters verzamelen nauwkeurige oppervlaktegegevens zonder het product aan te raken.

Laserscanners kunnen complexe geometrieën in kaart brengen en kleurgecodeerde beelden tonen van dimensionale veranderingen na het coaten. Optische systemen kunnen zelfs een paar micron ongelijkmatige opbouw detecteren. Door gebruik te maken van deze geavanceerde hulpmiddelen krijgen ingenieurs een duidelijker inzicht in hoe coatings de uiteindelijke afmetingen beïnvloeden en kunnen ze een consistente nauwkeurigheid over productieruns handhaven.

Omgaan met dimensionale veranderingen in ontwerp

Dimensionale veranderingen veroorzaakt door coatings kunnen effectief worden beheerd als ze worden gepland. Door tijdens het ontwerp en de productie rekening te houden met deze effecten kunnen ingenieurs later nabewerking, slechte pasvormen en assemblageproblemen voorkomen.

Ontwerp Compensatie

Ingenieurs passen vaak CAD-modellen aan om de verwachte laagdikte te compenseren. Ze verkleinen externe oppervlakken of vergroten gaten om de toegevoegde laag te compenseren. Als er bijvoorbeeld een coating van 20 micron is gepland, verkleint de ontwerper dat oppervlak misschien met 20 micron per kant voor de fabricage.

Deze methode zorgt ervoor dat het uiteindelijke gecoate onderdeel binnen de gewenste tolerantie blijft. Veel CAD-programma's hebben ook functies voor "offset oppervlak" of "coatingtoeslag" die deze aanpassing vereenvoudigen. Vroegtijdige coördinatie tussen ontwerp-, fabricage- en coatingteams zorgt ervoor dat deze toleranties het werkelijke gedrag van de coating weergeven.

Procescontrole en kalibratie

Consistente coatingresultaten worden bereikt door stabiele en herhaalbare processen. Operators moeten variabelen zoals badconcentratie, spuitafstand, voltage, temperatuur en uithardingstijd zorgvuldig beheren om optimale resultaten te garanderen. Zelfs kleine veranderingen kunnen de laagdikte beïnvloeden.

Routinematige kalibratie van coatingapparatuur, zoals spuitpistolen, platingbaden of ovens, zorgt voor een consistente laagdikte. Het beheersen van de omgeving, inclusief temperatuur en vochtigheid, helpt ook bij het handhaven van uniforme resultaten, vooral bij poeder- en natte coatings. Goed gecontroleerde omstandigheden minimaliseren variaties en zorgen voor een constante kwaliteit van batch tot batch.

Aanpassingen voor pasvorm en montage

Mechanische passingen moeten rekening houden met coatings, vooral bij assemblages met krappe toleranties. Ingenieurs kunnen iets lossere passingen ontwerpen of maskering aanbrengen om kritieke gebieden zoals schroefdraden, assen of lagerzittingen te beschermen.

In sommige gevallen worden onderdelen eerst gecoat en daarna afgewerkt of geruimd om de precisie te herstellen. Met deze "post-coating bewerkingsmethode" kunnen onderdelen exacte toleranties bereiken terwijl de beschermende lagen waar nodig behouden blijven. Duidelijke communicatie tussen coating- en assemblageteams zorgt ervoor dat elke stap dezelfde dimensionale doelen ondersteunt.

Interacties tussen materiaal en coating

Verschillende metalen reageren op unieke manieren op coatings. Hun oppervlakte-energie, chemie en hardheid beïnvloeden hoe goed de coating hecht en in welke mate het de totale afmetingen beïnvloedt. Inzicht in deze interacties stelt ingenieurs in staat om voor elk materiaal de meest geschikte coatingmethode te kiezen.

Verschillende substraatreacties

Staal, aluminium en koper vertonen verschillend gedrag onder dezelfde coatingomstandigheden. Staal kan goed omgaan met hitte en plating, waardoor het geschikt is voor dikkere coatings, zoals zink of nikkel, zonder noemenswaardige vervorming. Aluminium daarentegen is gevoeliger voor warmte. Bij processen zoals poedercoaten of anodiseren kan aluminium sneller uitzetten, waardoor de vorm of grootte iets verandert.

Koper geleidt zowel warmte als elektriciteit efficiënt. Coatings zoals nikkel of tin hechten goed aan koper, maar kunnen ongelijk worden als het proces niet goed gecontroleerd wordt. De hardheid van het metaal speelt ook een rol. Bij zachtere metalen kan een deel van de coating in het oppervlak zakken, terwijl bij hardere metalen de coating zich meer opbouwt. Door deze verschillen moeten de coatingparameters worden aangepast aan het specifieke materiaal.

Hechting en dikte

Er is vaak een evenwicht tussen hechtsterkte en laagdikte. Voor een sterkere hechting zijn meestal dikkere lagen of intensievere processen nodig. Langere galvanisatietijden of hogere stroomniveaus verbeteren bijvoorbeeld de hechting, maar vergroten ook de totale dikte.

Dikkere coatings bieden een betere corrosiebestendigheid maar kunnen ervoor zorgen dat het onderdeel zijn tolerantiebereik overschrijdt. Om de juiste balans te vinden, testen technici gecoate monsters om zowel de hechtsterkte als de verandering in afmetingen te meten. Door de procestijd, stroomdichtheid of oppervlaktevoorbereiding aan te passen, kunnen ze duurzame coatings verkrijgen die binnen de tolerantiegrenzen blijven.

Wilt u uw gecoate onderdelen binnen nauwe toleranties houden? Bij Shengen zijn we gespecialiseerd in de productie van precisieplaatwerk met coatingprocessen die de nauwkeurigheid behouden en tegelijkertijd een sterke bescherming bieden. Upload je CAD-bestanden of neem nu contact op met ons team voor een offerte op maat en deskundige feedback over je gecoate onderdelen.

FAQs

Hoe bereken ik de coatingdiktetolerantie?

Om de coatingdiktetolerantie te berekenen, begint u met het meten van de gemiddelde opbouw van de coating en vergelijkt u deze met de ontwerptolerantie. Als een coating bijvoorbeeld 20 micron per kant toevoegt en uw tolerantie is ±10 micron, dan moet het proces binnen die limiet blijven.

Welke coating heeft de minste invloed op de afmetingen van het onderdeel?

Conversiecoatings, zoals chromaat of fosfaat, hebben het minst verwaarloosbare effect op de onderdeelgrootte. Deze coatings vormen fragiele chemische lagen - meestal minder dan 2 micron dik. Ze verbeteren de corrosiebestendigheid en de hechting van verf terwijl veranderingen in afmetingen tot een minimum worden beperkt.

Kunnen coatings selectief worden aangebracht om dimensionale veranderingen te voorkomen?

Ja. Maskeertechnieken kunnen voorkomen dat coatings worden aangebracht op specifieke gebieden die niet gecoat mogen worden. Schroefdraad, gaten of nauw aansluitende oppervlakken kunnen tijdens het proces worden afgedekt met pluggen, tape of aangepaste schilden. Hierdoor kan de rest van het onderdeel beschermd worden terwijl de maatnauwkeurigheid van de kritieke gebieden behouden blijft.

Hoe kan dimensionale vervorming tijdens uitharding worden voorkomen?

Vervorming kan geminimaliseerd worden door een zorgvuldige temperatuurregeling en opspanning. Vermijd snel opwarmen of afkoelen, dat kan ongelijkmatige uitzetting of kromtrekken veroorzaken. Ondersteun de onderdelen gelijkmatig in de oven om de vorm te behouden. Kies waar mogelijk coatings die uitharden bij lagere temperaturen om de thermische stress op dunne of complexe onderdelen te verminderen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.