Het kiezen van de juiste plaatdikte kan een project maken of breken. Het bepaalt hoe sterk, licht en kostenefficiënt uw product zal zijn zodra het van CAD naar productie gaat. Een ontwerp dat er op het scherm perfect uitziet, kan snel duur of onbetrouwbaar worden als de gekozen dikte niet overeenkomt met het doel van het onderdeel of de apparatuur die wordt gebruikt om het te fabriceren.

De dikte kiezen is geen giswerk - het is een balans tussen functie, maakbaarheid en kosten. Te dun en je onderdeel kan buigen, rammelen of barsten onder spanning. Te dik en je hebt te maken met hogere kosten, langzamere verwerking en mogelijke pasproblemen tijdens de assemblage. In veel gevallen kunnen een paar tienden van een millimeter bepalen of een onderdeel foutloos presteert of het begeeft onder belasting.

Inzicht in de interactie tussen dikte en materialen, processen en ontwerpen helpt ingenieurs om in een vroeg stadium slimmere beslissingen te nemen. Deze gids legt de principes achter de dikteselectie van plaatwerk uit - met een praktische focus op echte productiebehoeften, niet alleen theorie.

Wat is plaatdikte?

Plaatdikte verwijst naar de afstand tussen de twee oppervlakken van een metalen plaat. Het wordt meestal gemeten in millimeters (mm) of inches (in). In sommige industrieën, vooral staal en aluminium, wordt nog steeds het kalibersysteem gebruikt, maar dit kan niet erg onduidelijk zijn. Hoe lager de dikte, hoe dikker de plaat. Bijvoorbeeld, 12-gauge staal is ongeveer 2,78 mm dik, terwijl 20-gauge staal ongeveer 0,91 mm dik is.

Een diktegetal staat echter niet voor dezelfde dikte van alle materialen. Een aluminiumplaat van 16 gauge is dunner dan een stalen plaat van 16 gauge omdat aluminium een lagere dichtheid heeft. Daarom geven professionele ontwerpers en internationale fabrikanten er de voorkeur aan om de dikte direct in millimeters aan te geven - dit voorkomt kostbare misverstanden tijdens internationale projecten.

| Materiaal | Meter | Dikte ongeveer (mm) |

|---|---|---|

| Zacht staal | 16 | 1.52 |

| Roestvrij staal | 16 | 1.45 |

| Aluminium | 16 | 1.29 |

Als nauwkeurigheid belangrijk is, zoals bij assemblage van behuizingen of onderdelen met krappe toleranties, communiceer dan altijd in metrische eenheden en bevestig met de materiaalkaart van uw fabricagepartner.

Hoe dikte de sterkte en stijfheid beïnvloedt?

De dikte bepaalt rechtstreeks de stijfheid en het draagvermogen. Mechanisch gezien verhoogt een verdubbeling van de dikte de buigstijfheid ruwweg acht keer, volgens de standaard balkentheorie. Dat betekent dat zelfs kleine aanpassingen in de dikte een dramatisch effect kunnen hebben op hoeveel een onderdeel doorbuigt of trilt onder kracht.

Bijvoorbeeld:

- Aluminium van 0,8 mm werkt goed voor lichtgewicht panelen en decoratieve afdekkingen.

- Roestvrij staal van 1,5-2,0 mm biedt een goede stijfheid voor schakelkasten of beugels.

- 3,0-5,0 mm zacht staal is sterk genoeg voor frames, steunen of machinevoeten.

Maar stijfheid hoeft niet altijd te komen van dikker materiaal. Innovatieve geometrie - zoals bochten, ribben of gevouwen randen - kan de stijfheid aanzienlijk verhogen terwijl de plaat dun en licht blijft. In veel ontwerpen presteert een plaat van 1,2 mm met een goed geplaatste flens even goed als een vlakke plaat van 2,0 mm.

Pro Tip: Versterk waar mogelijk op ontwerp in plaats van op dikte. Dit verlaagt de kosten, verbetert de vervormbaarheid en vereenvoudigt de assemblage.

Standaarddiktebereiken per materiaal en toepassing

| Toepassing | Algemeen materiaal | Typisch bereik (mm) | Ontwerpfocus |

|---|---|---|---|

| Decoratieve panelen | Aluminium | 0.5 - 1.0 | Lichtgewicht en flexibel |

| Elektronische behuizingen | Roestvrij staal | 1.0 - 2.0 | Balans tussen sterkte en corrosiebestendigheid |

| Montagebeugels | Zacht staal | 2.0 - 4.0 | Hoge structurele sterkte |

| Machineframes | Koolstofstaal | 3.0 - 6.0 | Maximale stijfheid en lasbaarheid |

| HVAC Panelen | Gegalvaniseerd staal | 0.8 - 1.5 | Corrosiebescherming en gemakkelijk vervormen |

Deze bereiken zijn algemene richtlijnen, geen strikte grenzen. De juiste keuze hangt altijd af van hoe het onderdeel wordt gebruikt, hoe het wordt gefabriceerd en aan welke mechanische eisen het moet voldoen. Voor een decoratieve afdekking en een machinebeugel kan staal worden gebruikt, maar hun ideale dikte kan enkele millimeters verschillen.

Belangrijke factoren die de juiste dikte bepalen

Voor het kiezen van de ideale dikte is meer nodig dan het controleren van een grafiek. Het gaat erom te begrijpen hoe uw onderdeel functioneert, welke materialen u gebruikt en wat uw productieproces aankan.

Functionele en structurele vereisten

De belangrijkste vraag om mee te beginnen is simpel: Wat moet dit onderdeel doen?

Als het doel van het onderdeel vooral cosmetisch of beschermend is - zoals afdekkingen, schilden of toegangspanelen - is een aluminium of roestvrije plaat van 0,8-1,2 mm meestal voldoende. Deze onderdelen worden niet zwaar belast, dus dunne, vormbare materialen houden het ontwerp licht en betaalbaar.

Voor dragende onderdelen zoals beugels, steunen of machineframes veranderen de eisen volledig. Hier heeft de dikte een directe invloed op sterkte en stijfheid. Een staalplaat van 3-6 mm kan nodig zijn om vervorming of trillingen tijdens het gebruik te voorkomen. Onderdelen die herhaaldelijk bewegen of onder hoge spanning staan, moeten ook rekening houden met vermoeiingsweerstand, niet alleen met statische belasting.

Blootstelling aan de omgeving is een andere belangrijke factor. Componenten die worden gebruikt in ruwe of trillende omgevingen hebben een dikkere dikte of een versterkt ontwerp nodig. In industriële behuizingen bijvoorbeeld, die voortdurend worden blootgesteld aan trillingen, wordt doorgaans roestvrij staal van 1,5-2,5 mm gebruikt om te voorkomen dat de panelen na verloop van tijd doorbuigen en barsten.

Inzicht in ontwerp: Bepaal het doel van het onderdeel in een vroeg stadium - dragend, decoratief of beschermend - voordat u de dikte bepaalt. Het herontwerpen na fabricageproeven kost vaak veel meer dan een aanpassing vóór de productie.

Materiaalsoort en mechanische eigenschappen

De keuze van de dikte is nauw verbonden met het gedrag van het materiaal. Elk metaal reageert anders op spanning, buigen en vervormen.

| Materiaal | Dichtheid (g/cm³) | Sterkte Level | Vervormbaarheid | Algemene toepassingen |

|---|---|---|---|---|

| Aluminium | 2.7 | Medium | Uitstekend | Behuizingen, panelen |

| Zacht staal | 7.8 | Hoog | Goed | Beugels, frames |

| Roestvrij staal | 8 | Zeer hoog | Medium | Buiten of corrosiegevoelige assemblages |

| Koper / Messing | 8.4 | Medium | Uitstekend | Decoratieve of geleidende onderdelen |

Omdat aluminium ongeveer een derde van de dichtheid van staal heeft, kun je een iets dikkere aluminiumplaat gebruiken om een vergelijkbare stijfheid te bereiken met een lager totaalgewicht. Aluminium van 2,0 mm bijvoorbeeld biedt een vergelijkbare stijfheid als staal van 1,2 mm, terwijl het totale gewicht bijna gehalveerd wordt - een belangrijk voordeel voor draagbare apparaten of transportsystemen.

Oppervlaktebehandelingen beïnvloeden ook de uiteindelijke keuze. Poedercoaten, verzinken of anodiseren kan 0,05-0,10 mm per zijde toevoegen, waardoor de tolerantie bij montage iets verandert. Door tijdens het ontwerp rekening te houden met deze lagen, voorkom je dat krappe onderdelen na het coaten gaan vastzitten.

Tip: Kies dikte en materiaal samen - niet afzonderlijk. Een dunne legering met hoge sterkte presteert vaak beter dan een dikke plaat van lage kwaliteit op het gebied van stijfheid en corrosiebestendigheid.

Beperkingen van het productieproces

Elke fabricagemethode heeft zijn eigen werkbereik. Een dikte kiezen die de procesgrenzen overschrijdt, kan de kosten verhogen, de nauwkeurigheid verminderen of zelfs het gereedschap beschadigen.

- Buigen: Dunne platen (4 mm) meer perskracht en een grotere buigradius nodig hebben. Houd als vuistregel aan dat de buigradius minstens gelijk moet zijn aan de materiaaldikte om scheuren te voorkomen.

- Lasersnijden: De meeste lasermachines kunnen staal tot een dikte van 25 mm aan, maar dunnere platen (0,8-3 mm) snijden sneller en schoner. Voor assemblages met krappe toleranties produceren dunnere materialen gladdere randen en minder warmtevervorming.

- Ponsen en stempelen: Een te grote dikte versnelt de slijtage van het gereedschap en verhoogt de braamvorming. Als je binnen 1-3 mm blijft, behoud je een consistente kwaliteit van de snijkanten.

- Lassen: Dunne platen vereisen een nauwkeurige warmteregeling om doorbranden of kromtrekken te voorkomen. Dikke platen vereisen echter meer vulmiddel en een hogere stroomsterkte, wat de productie kan vertragen.

Een onderdeel dat ontworpen is buiten de vorm- of lascapaciteit van een werkplaats verhoogt niet alleen de kosten, maar vermindert ook de maatnauwkeurigheid. Controleer altijd de mogelijkheden van de machine voordat u het definitieve ontwerp vastlegt.

Opmerking: Als je leverancier CNC kantpersen of fiber lasers gebruikt, vraag dan naar hun optimale diktebereik - dit onthult vaak mogelijkheden om kosten te besparen.

Kosten, gewicht en supply chain-factoren

De materiaaldikte heeft niet alleen invloed op de mechanische prestaties, maar ook op de projectkosten en de logistiek.

Dikkere platen verbruiken meer grondstoffen, hebben sterkere bevestigingen nodig en het duurt langer om ze te snijden of te buigen. Als gevolg hiervan kunnen de totale fabricagekosten met 30-50% toenemen voor elke extra millimeter dikte, vooral als het gaat om grote panelen of meerdere buigingen.

Standaard plaatafmetingen zijn ook belangrijk. De meeste standaardmaterialen zijn verkrijgbaar in diktes van 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm en 5,0 mm. Kiezen voor niet-standaard diktes, zoals 2,8 mm of 3,3 mm, kan leiden tot aangepaste bestellingen, hogere minimumhoeveelheden en langere levertijden.

Gewichtsreductie biedt besparingen op lange termijn. Door 3,0 mm staal te vervangen door 2,0 mm aluminium kan het totale gewicht van de onderdelen met meer dan 50% worden verlaagd, wat de transportkosten verlaagt en de assemblage vergemakkelijkt.

Overwegingen voor de ontwerpfase

Diktebeslissingen worden niet genomen op de productievloer, maar tijdens de ontwerpfase. Hier kunnen ingenieurs de stijfheid verbeteren, de kosten verlagen en de produceerbaarheid garanderen, lang voordat de fabricage begint.

Prestaties en produceerbaarheid in evenwicht brengen

De meest innovatieve manier om een onderdeel te versterken is niet altijd door dikte toe te voegen, maar door de geometrie te verbeteren. Het toevoegen van flenzen, ribben of bochten kan de stijfheid drastisch verhogen terwijl het materiaal dun en gemakkelijk te vormen blijft.

Zo kan een aluminium paneel van 1,5 mm met een gevouwen rand van 10 mm de stijfheid evenaren van een vlak paneel van 2,5 mm, waardoor zowel de materiaalkosten als de buigkracht met meer dan 30% worden verlaagd. Op dezelfde manier helpt het toevoegen van verstevigingsribben over lange panelen om olieblikken of trillingen te voorkomen.

Voordat ze het definitieve ontwerp vastleggen, moeten ingenieurs de buiging en spanningsverdeling simuleren met behulp van eindige-elementenanalyse (FEA) of andere digitale hulpmiddelen. Deze simulaties laten zien waar de plaat te zwak of overbouwd is. Door bochten, vouwen en bevestigingspunten aan te passen, kun je de structurele integriteit behouden zonder onnodige dikte.

Inzicht in ontwerp: Het is gemakkelijker om stijfheid toe te voegen door middel van geometrie dan om vervorming te corrigeren die wordt veroorzaakt door een te grote dikte tijdens de productie.

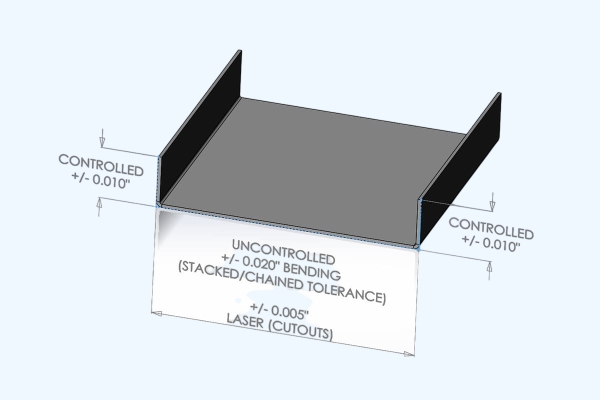

Toleranties en montage

Precisieassemblages zijn afhankelijk van een constante plaatdikte. Zelfs kleine variaties - zeg ±0,1 mm - kunnen zich ophopen over meerdere onderdelen, wat kan leiden tot spleten, ongelijke verbindingen of een slechte lasnaad.

Om dit te beheersen, moet je al vroeg in de tekenfase tolerantiezones definiëren. Voor algemene plaatfabricage werkt een tolerantie van ±0,05-0,10 mm goed. Voor kritische assemblages zoals elektronische behuizingen kan een strakkere controle nodig zijn. Bespreek de aanvaardbare toleranties met de fabrikant voordat de productie begint.

Nabewerking heeft ook invloed op de afmetingen. Coatings en afwerkingen meetbare dikte toevoegen - meestal 0,05-0,10 mm per kant voor poedercoaten en 0,01-0,03 mm voor anodiseren. Als je deze lagen niet meerekent in je ontwerptoeslag, kan zelfs een perfect onderdeel verkeerd uitgelijnd raken na afwerking.

Pro Tip: Stem ontwerptoleranties af op de snij-, buig- en coatingmogelijkheden van uw fabrikant. Vroegtijdige communicatie bespaart tijd en later werk.

Milieu- en duurzaamheidsfactoren

Waar en hoe uw onderdelen worden gebruikt, kan net zo goed de ideale dikte bepalen als de sterktevereisten. Corrosie, temperatuurschommelingen en trillingen kunnen allemaal invloed hebben op hoe dik je plaat moet zijn.

Corrosie- en weerbestendigheid

Voor buiten of in vochtige omgevingen is corrosiebescherming van cruciaal belang. Een dunne plaat van het verkeerde materiaal kan snel degraderen, hoe goed het ontwerp ook is. Het gebruik van gegalvaniseerd staal (0,8-1,5 mm) of roestvrij staal (1,0-2,0 mm) garandeert een langdurige weerstand tegen vocht en roest.

Wanneer blootstelling aan zout, chemicaliën of reinigingsmiddelen wordt verwacht, zoals in scheepvaart-, voedselverwerkings- of medische toepassingen, verlengt upgraden naar 316 roestvrij staal of geanodiseerd aluminium de levensduur van het product.

Een praktisch voorbeeld:

Een gegalvaniseerde stalen buitenkast van 2,0 mm kan tot acht jaar meegaan zonder corrosie onder gematigde omstandigheden, terwijl een onbehandelde plaatstaalplaat van 1,0 mm binnen enkele maanden roest kan vertonen. De juiste combinatie van materiaal, dikte en afwerking zorgt voor betrouwbaarheid - niet alleen de dikte.

Tip: Ontwerp voor de zwaarste omstandigheden waar uw onderdeel mee te maken kan krijgen, niet alleen voor de gemiddelde omgeving. Dit zorgt voor consistente prestaties onder echte omstandigheden.

Thermische en trillingseffecten

In omgevingen met hoge temperaturen zetten metalen herhaaldelijk uit en krimpen ze in. Dikkere platen absorberen en verdelen thermische spanning beter, maar ze houden ook meer warmte vast, waardoor het risico op vervorming na het lassen toeneemt. Voor hittegevoelige assemblages kan gecontroleerd afkoelen of onderbroken lassen kromtrekken voorkomen.

Trillingen vormen een andere uitdaging. Herhaalde spanningscycli kunnen dunne platen doen vermoeien, vooral in hoeken of rond lasnaden. In zulke gevallen kunnen ontwerpers de levensduur verbeteren door fillets, afgeronde hoeken of versterkingsplaten toe te voegen in plaats van het basismateriaal gewoon dikker te maken.

Voor onderdelen zoals scharnieren, beugels of machineafschermingen moet de vermoeiingsweerstand de leidraad zijn bij het ontwerp. Een plaat van 1,5 mm lijkt misschien voldoende, maar na duizenden trillingscycli kan deze barsten in de buurt van de verbinding. De spanningszone versterken of de plaatselijke dikte vergroten is een betere oplossing dan het hele onderdeel overbouwen.

Inzicht in ontwerp: Vermoeiingsbreuk begint vaak op voorspelbare zwakke punten. Versterk deze gebieden plaatselijk in plaats van overal de dikte te vergroten - dit bespaart materiaal en verbetert de betrouwbaarheid van het product.

Hoe valideer je je dikteselectie?

Zelfs de meest ervaren ontwerpers bevestigen hun beslissingen met tests of simulaties. Kleine aanpassingen na het testen kunnen later groot herwerk voorkomen.

1. Snelle prototypes of proefruns

Maak een paar monsters om te beoordelen hoe de gekozen dikte presteert tijdens het buigen, lassen en assembleren. Evalueer de stijfheid, oppervlakteafwerking en pasvorm voordat je overgaat tot massaproductie.

2. Buigen en belastingstesten

Voer doorbuigings- of trillingstesten uit onder gesimuleerde belastingen. Als een stalen paneel van 2,0 mm bijvoorbeeld meer dan 1 mm doorbuigt onder de werkbelasting, kan het nodig zijn om de dikte te vergroten of een rib toe te voegen.

3. Ontwerp voor maakbaarheid (DFM)-beoordeling

Werk samen met uw fabricagepartner om de haalbaarheid in de praktijk te controleren. Ingenieurs kunnen aanpassingen aanbevelen aan buigradii, verbindingsontwerpen of maatkeuzes die de kosten verlagen en de betrouwbaarheid verbeteren.

4. Validatie na verwerking

Controleer na het verven, coaten of lassen opnieuw de afmetingen en vlakheid. Afwerklagen of thermische spanning kunnen de geometrie licht wijzigen. Vroegtijdig inspecteren zorgt voor consistentie in de uiteindelijke assemblage.

Veelvoorkomende fouten die je moet vermijden

- Aangenomen dat dikker sterker is: Een te grote dikte kan de vervormbaarheid verminderen, de kosten verhogen en leiden tot onnodig gewicht.

- Beschikbaarheid van voorraad negeren: Niet-standaardmaten leiden tot vertragingen, aangepaste walsing of hogere inkoopkosten.

- Procesbeperkingen vergeten: Een te dunne plaat kan kromtrekken door de hitte van de las; een te dikke plaat kan het tonnage van de kantpers overschrijden.

- Het over het hoofd zien van de invloed van coating en tolerantie: Afwerking voegt meetbare dikte toe en kan de passing beïnvloeden als er geen rekening mee wordt gehouden.

- Simulatie- of prototypetests overslaan: Werkelijk gedrag onder spanning wijkt vaak af van ontwerpaannames.

Het vermijden van deze fouten bespaart tijd, vermindert afval en zorgt voor een soepel productieproces.

Conclusie

Het kiezen van de juiste plaatdikte is niet één enkele beslissing - het is het resultaat van een technisch evenwicht. Bij elk project moet er een afweging worden gemaakt tussen sterkte en flexibiliteit, gewicht en kosten, en functie en produceerbaarheid.

Een goed ontwerp maakt strategisch gebruik van dikte, niet overdreven. Met de juiste geometrie, tolerantieplanning en oppervlaktebescherming kan zelfs een dunne plaat even betrouwbaar presteren als een dikkere. Samenwerking tussen ontwerpers en fabrikanten zorgt ervoor dat elke keuze - van materiaal tot afwerking - zowel de prestaties als de efficiëntie ondersteunt.

Weet u niet zeker of de door u gekozen dikte aan de eisen van uw product kan voldoen? Ons ingenieursteam kan u helpen uw ontwerp te controleren voor de productie.

We analyseren uw tekeningen, controleren de maakbaarheid en stellen optimale diktemogelijkheden voor, zodat uw onderdelen sterk, rendabel en eenvoudig te maken blijven. Upload je CAD-bestanden of stuur je ontwerp vandaag nog op voor een gratis DFM-beoordeling.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.