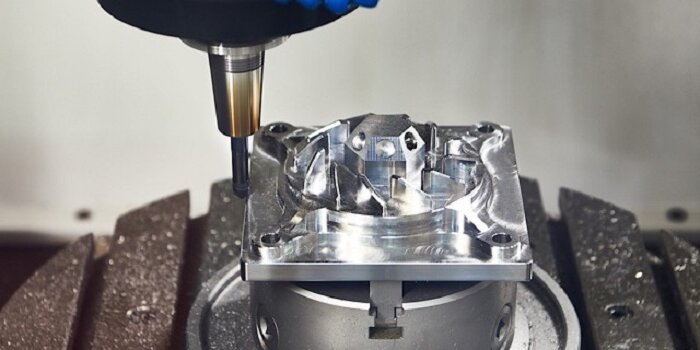

CNC-verspaning is een geweldige manier om nauwkeurige onderdelen te maken, maar de kosten kunnen snel oplopen als kleine details over het hoofd worden gezien. Veel ingenieurs en ontwerpers richten zich op functie en uiterlijk, maar zien vaak over het hoofd hoe ontwerpkeuzes, materiaalkeuze en bewerkingsmethoden tijd en budget beïnvloeden. Zonder zorgvuldige planning kunnen zelfs eenvoudige onderdelen duur uitvallen.

In dit artikel worden praktische manieren besproken om de CNC-bewerkingskosten te verlagen zonder de kwaliteit te verlagen. We bespreken wijzigingen in het ontwerp, materiaalkeuzes, gereedschapsmethoden en procesverbeteringen die tijd en geld besparen. Door te zien hoe kleine veranderingen de bewerking beïnvloeden, kunt u onderdelen maken die zowel nauwkeurig als kosteneffectief zijn.

1. Gebruik standaard gereedschapmaten

Het gebruik van standaard gereedschapmaten is een eenvoudige manier om de CNC bewerkingskosten te verlagen. Aangepaste of ongebruikelijke gereedschappen vereisen extra instellingen, langer programmeren en slijten sneller. Dit alles verhoogt de productiekosten. Standaard gereedschappen zijn overal verkrijgbaar, betaalbaar en passen op de meeste machines. Ze laten machinisten sneller werken, met minder gereedschapwissels en minder stilstand.

Wanneer je onderdelen ontwerpt, stem dan gatdiameters, radii en sleuven af op standaard gereedschapmaten. Voor gaten van 2 mm, 4 mm, 6 mm of 10 mm worden bijvoorbeeld standaardboren en -frezen gebruikt. Voor niet-standaardmaten zijn mogelijk aangepaste frezen of ruimingen nodig, waardoor de tijd en kosten toenemen.

Hetzelfde idee geldt voor inwendige hoeken. Scherpe hoeken hebben kleine frezen nodig, die langzamer snijden en sneller slijten. Door grotere vullingen te gebruiken die in de standaard freesradii passen, verloopt het bewerken soepeler en sneller. Het verlengt ook de levensduur van het gereedschap en verlaagt de vervangingskosten.

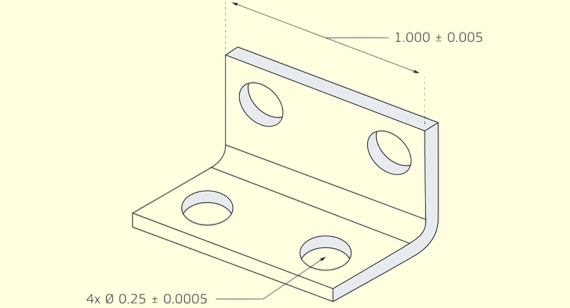

2. Niet-kritische toleranties loslaten

Krappe toleranties verhogen de CNC-bewerkingskosten. Ze vereisen langzamer snijden, meer bewerkingen en extra inspecties. Hoge precisie vereist ook gespecialiseerde apparatuur en constante kalibratie. Als een onderdeel geen extreme nauwkeurigheid nodig heeft, betaalt u voor prestaties die weinig waarde toevoegen.

Zelfs kleine tolerantieverschillen kunnen tijd en kosten beïnvloeden. Voor een gat met ±0,1 mm tolerantie kunnen bijvoorbeeld standaardgereedschappen en snellere voedingen gebruikt worden. Een nauwere tolerantie van ±0,02 mm vereist meer gereedschapswissels en zorgvuldige metingen, wat langer duurt en gereedschap sneller doet verslijten.

Het helpt om kritieke en niet-kritieke elementen te scheiden tijdens het ontwerpen. Essentiële onderdelen zijn oppervlakken die van invloed zijn op de passing, zoals assen, lagerzittingen of contrasterende onderdelen. Niet-kritische onderdelen, zoals buitenranden, sleuven of afdekkingen, hebben vaak ruimere toleranties. Het versoepelen van deze toleranties versnelt de bewerking terwijl het onderdeel functioneel blijft.

3. Radius alle binnenhoeken

Scherpe interne hoeken nemen meer tijd in beslag en kosten meer om te bewerken. CNC gereedschap is rond, dus voor het snijden van een perfect scherpe hoek zijn extra bewerkingen of kleinere frezen nodig. Kleinere frezen bewegen langzamer en slijten sneller, waardoor de bewerkingstijd en gereedschapskosten toenemen. Door interne radii toe te voegen gaat het bewerken sneller, soepeler en efficiënter.

Je kunt de radius het beste afstemmen op een standaard freesmaat. Een radius van 5 mm in een kamer kan bijvoorbeeld in één vloeiende beweging worden gefreesd met een 10 mm frees. Dit is sneller dan kleiner gereedschap gebruiken voor scherpe hoeken. Het resultaat is snellere cycli, minder gereedschapsslijtage en een consistente oppervlakteafwerking.

Grotere binnenradii verlengen ook de levensduur van het gereedschap. Krappe hoeken veroorzaken meer spanning en hitte op frezen. Afgeronde hoeken verminderen deze spanning, waardoor gereedschap langer scherp blijft. Dit verlaagt de vervangingskosten en verbetert de productconsistentie bij verschillende productieruns.

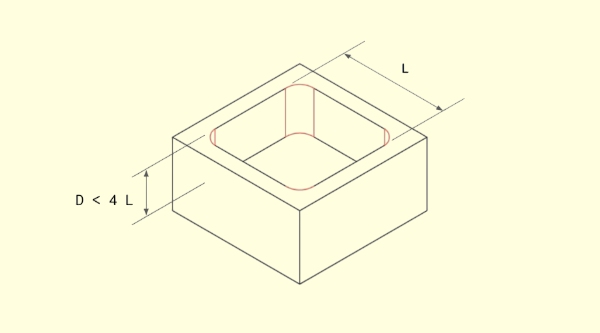

4. Beperk de diepte van zakken

Diepe kamers nemen meer tijd in beslag en kosten meer om te bewerken. Hoe dieper de kamer, hoe meer bewerkingen de frees nodig heeft om materiaal te verwijderen. Elke bewerkingstijd, gereedschapsslijtage en instelcomplexiteit nemen toe. Als de diepte meer dan drie keer de gereedschapsdiameter bedraagt, wordt het gereedschap minder stabiel en kan het doorbuigen. Dit kan de nauwkeurigheid en oppervlakteafwerking aantasten en zelfs breuk veroorzaken.

Ondiepe kamers zijn sneller te bewerken en houden de precisie hoger. Bedenk bij het ontwerpen of volledige diepte echt nodig is. Het verminderen van de diepte van de kamers met slechts enkele millimeters kan veel tijd besparen zonder de prestaties te beïnvloeden. Overweeg voor gewichtsbesparing dunnere wanden of getrapte kamers in plaats van diepe holtes.

Gereedschapslengte is ook van belang. Langer gereedschap is zwakker en trilt meer, waardoor lagere snijsnelheden nodig zijn. Door kamers binnen redelijke dieptes te houden, kunnen verspaners korter en stijver gereedschap gebruiken. Dit verbetert de nauwkeurigheid, oppervlakteafwerking en snelheid.

5. Dunne wanden verdikken

Dunne wanden zien er misschien goed uit in een ontwerp, maar ze zijn duur om te bewerken. Breekbare wanden kunnen trillen of buigen tijdens het snijden. Dit dwingt machinisten om de aanzet te vertragen, lichtere snedes te maken en meer bewerkingen uit te voeren. Elke extra bewerking kost meer tijd, arbeid en kosten.

Dikkere wanden bieden meer stijfheid. Als het werkstuk stabiel blijft onder de snijdruk, kunnen verspaners hogere snelheden en diepere sneden gebruiken. Dit verbetert de efficiëntie en verlengt de levensduur van het gereedschap. Voor metalen zijn wanden van minstens 1,5-2 mm een goed uitgangspunt. Zachtere materialen kunnen nog dikkere wanden nodig hebben om buigen of kromtrekken te voorkomen.

Dunne wanden kunnen ook tolerantieproblemen veroorzaken. Als het gereedschap snijdt, kan de wand buigen, waardoor de dikte ongelijk wordt of de maatnauwkeurigheid te wensen overlaat. Dikkere wanden houden de afmetingen stabiel en verminderen de noodzaak voor nabewerking of extra nabewerking.

6. Lange functies vereenvoudigen

Hoge of dunne verticale vormen zien er misschien goed uit in een ontwerp, maar ze zijn complex en duur om te bewerken. Hoe hoger een vorm is in vergelijking met de basis, hoe minder stabiel deze wordt tijdens het snijden. Er kunnen trillingen, trillingen en doorbuiging van het gereedschap optreden, wat leidt tot een slechte oppervlakteafwerking en een lagere nauwkeurigheid. Verspaners moeten vaak de snijsnelheid verlagen en lichtere bewerkingen uitvoeren, waardoor de tijd en kosten toenemen.

Houd hoge elementen waar mogelijk kort en stevig. Een goede richtlijn is om de hoogte/dikte-verhouding te beperken tot ongeveer 4:1. Een 4 mm dikke wand mag bijvoorbeeld niet hoger zijn dan 16 mm. Als een hoger ontwerp nodig is, voeg dan ribben, hoekplaten of geleidelijke tapse vormen toe om het te versterken. Deze aanpassingen verbeteren de stijfheid en maken een snellere, stabielere bewerking mogelijk.

Het bereik van gereedschap is een ander punt van zorg. Lang gereedschap is flexibel en kan doorbuigen, wat ongelijkmatige sneden veroorzaakt. Om dit te compenseren moeten machinisten de aanzet vertragen en meerdere ondiepe gangen maken. Dit verhoogt de tijd en slijtage van het gereedschap. Door kortere vormen te ontwerpen, kunt u kortere, stijvere gereedschappen gebruiken, wat de nauwkeurigheid verbetert en trillingen vermindert.

7. Machine-instellingen minimaliseren

Elke keer dat een onderdeel opnieuw gepositioneerd of geklemd wordt, vertraagt de bewerking. Elke instelling vereist uitlijning, kalibratie en controles om de precisie te handhaven. Dit kost tijd en verhoogt het risico op fouten of tolerantieafwijkingen. Meer opstellingen betekent hogere kosten.

Ontwerp onderdelen die in één enkele opstelling of met minimale verplaatsing bewerkt kunnen worden. Onderdelen die van één of twee kanten toegankelijk zijn, zijn het gemakkelijkst. Overweeg om complexe onderdelen op te splitsen in eenvoudigere componenten die afzonderlijk bewerkt en vervolgens geassembleerd kunnen worden. Dit verkort de bewerkingstijd, verbetert de nauwkeurigheid en verlaagt de arbeidskosten.

Meerassige CNC-machines kunnen helpen, omdat ze meerdere vlakken bereiken zonder opnieuw op te spannen. Maar 5-assige machines zijn duurder per uur. Gebruik ze alleen als het ontwerp het rechtvaardigt. Kleine aanpassingen, zoals het uitlijnen van gaten of sleuven op hetzelfde vlak, kunnen vaak extra instellingen op een standaard 3-assige machine overbodig maken.

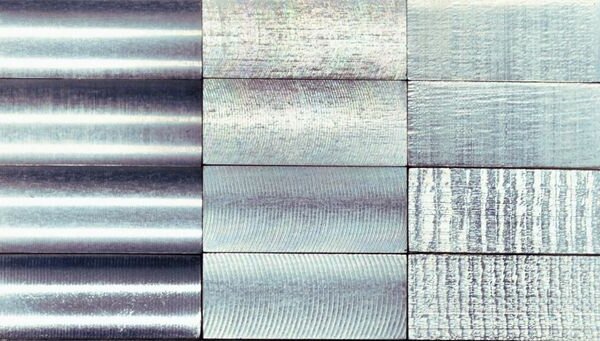

8. Eén oppervlakteafwerking specificeren

Meerdere oppervlakteafwerkingen op één onderdeel verhogen de bewerkingstijd en -kosten. Voor elke afwerking zijn aparte freesbanen, extra bewerkingen en soms extra gereedschap nodig. polijsten. Het wisselen tussen afwerkingen vertraagt de productie en zorgt voor extra arbeids-, instel- en inspectietijd. Het gebruik van één consistente afwerking vereenvoudigt de bewerking en verlaagt de kosten.

Beslis bij het ontwerpen welke oppervlakken een hoge precisie of gladheid nodig hebben en breng die afwerking gelijkmatig aan. Andere oppervlakken die geen invloed hebben op de functie of het uiterlijk kunnen dezelfde afwerking krijgen. Zo wordt extra werk vermeden en blijft de kwaliteit daar waar het belangrijk is.

Het standaardiseren van de oppervlakteafwerking helpt ook bij de gereedschapsselectie en snijsnelheden. Verspaners kunnen de aanzetten en snelheden optimaliseren voor een consistente afwerking van het product, waardoor slijtage en fouten verminderen. Het maakt kwaliteitscontroles ook eenvoudiger en zorgt voor herhaalbare resultaten bij massaproductie.

9. Selecteren van materialen voor frezen

De keuze van het juiste materiaal kan de kosten van CNC-bewerking aanzienlijk beïnvloeden. Freesvrije materialen snijden gemakkelijk, produceren minder spanen en slijten gereedschap langzamer. Ze maken snellere voedingen en diepere snedes mogelijk, waardoor de cyclustijd korter wordt en de efficiëntie toeneemt. Hardere of exotische metalen vertragen de bewerking, slijten gereedschap sneller en vereisen meer bewerkingen, wat de kosten verhoogt.

Voor metalen zijn vrij verspaanbaar aluminium, messing of bepaalde staalsoorten goede opties. Deze legeringen bevatten additieven die het breken van spanen verbeteren en warmteontwikkeling verminderen. Het verspanen ervan verloopt soepeler en voorspelbaarder, wat de kans op schade aan gereedschap of defecten aan onderdelen verkleint.

Vrij verspaande materialen zorgen ook voor minder onderhoud en stilstandtijd. Spanen vallen uiteen in kleinere stukjes, waardoor ze makkelijker schoon te maken zijn en ophoping in de groeven van het gereedschap wordt voorkomen. Hierdoor blijven machines efficiënt draaien en is er minder behoefte aan constante inspectie of vervanging van gereedschap.

10. Niet-functionele tekst verwijderen

Tekst, logo's of markeringen die geen functie hebben, kunnen de CNC-kosten verhogen. Graveren of ets voegt extra gereedschapspaden en machinetijd toe en vertraagt de productie. Bij elke passage verslijt het gereedschap en zijn meer inspecties nodig. Het verwijderen van onnodige tekst vermindert de complexiteit en verkort de cyclustijden.

Concentreer je op essentiële markeringen, zoals onderdeelnummers, assemblagereferenties of kritieke labels. Vermijd decoratieve gravures of logo's tenzij ze een functioneel of wettelijk doel hebben. Door de tekstgebieden te vereenvoudigen, kunnen machinisten snellere aanzetten en consistent gereedschap gebruiken, wat de arbeids- en gereedschapskosten verlaagt.

Door alle benodigde tekst op één plaats te zetten, kan het aantal instellingen nog verder worden teruggebracht. In plaats van meerdere vlakken te graveren, combineert u tekst op één toegankelijk oppervlak. Dit minimaliseert herpositionering, vermindert machinestilstand en verkleint de kans op foutieve uitlijning of fouten.

Hoe maak je je CNC onderdelen kosteneffectiever? Stuur ons uw CAD-bestandenen onze technici bekijken uw ontwerp op manieren om tijd en kosten te besparen. We geven praktisch advies over materialen, toleranties en bewerkingsstrategieën. E-mail uw bestanden en vragen naar sales@goodsheetmetal.comen ons team zal je helpen de beste oplossingen voor je project te vinden.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.