Waarom hardware-integratie er vanaf dag één toe doet?

Hardware is vaak een klein detail in een plaatmontageToch beïnvloedt het bijna alles: mechanische sterkte, montagesnelheid, duurzaamheid op lange termijn, service in het veld en zelfs het voldoen aan certificeringen.

Plaatstaal is dun. Het kan geen schroefdraad betrouwbaar vasthouden. Daarom bevestigingsmiddelen zoals zelfborgende moeren, tapeinden, afstandhouders en klinkmoeren worden "structurele uitbreidingen" van het materiaal. Als deze onderdelen in een vroeg stadium worden geselecteerd, verloopt het project soepel. Als ze te laat worden gekozen, stapelen de problemen zich op, vaak op een kostbare manier.

Veelvoorkomende gevolgen van late of slechte hardwareplanning zijn onder andere:

- Gaten die niet overeenkomen met hardwaretolerantie → installatiefout

- Hardware draait of springt eruit tijdens assemblage → lijnstoring

- Bochten die het gat vervormen → hardware kan niet worden geplaatst

- Verkeerde materiaalcombinatie → galvanische corrosie binnen enkele maanden

- Hardware die remgereedschap blokkeert → buigvolgorde moet worden gewijzigd

- Problemen met de oppervlakteafwerking → schilfers, brandplekken of mislukte cosmetische controles

- Onverwacht handwerk → hogere kosten, langere levertijd

- Afgekeurde onderdelen tijdens koppel- of uittrektests

Beslag is niet alleen een "afwerkingsstap". Het is een kernelement van plaatontwerp. Door er vroeg over na te denken, loopt elk project minder risico's.

Het juiste type hardware kiezen

Plaatbeslag is er in vele vormen. Elk type heeft andere regels voor installatie, afstand, sterkte en materiaalcompatibiliteit.

Zelfsnijdende moeren en tapeinden

Deze worden veel gebruikt omdat ze sterk schroefdraad leveren in dunne diktes. Ze werken echter alleen goed als:

- Het plaatwerk is zachter dan de hardware

- Het gat is binnen nauwe tolerantie

- Er is genoeg ruimte rond het gat voor de metaalstroom

Als niet aan deze voorwaarden wordt voldaan, kan het tapeind of de moer niet goed vastklikken en na verloop van tijd losraken.

Afdichtingen en pennen

Nuttig bij het creëren van afstands- of aardingspunten. Voor hogere standoffs is meer omringend materiaal nodig om vervorming tijdens de installatie te voorkomen.

Klinkmoeren

Een goede keuze als de plaat te hard of te dun is voor clinchen. Ze worden vanaf één kant geïnstalleerd, waardoor ze ideaal zijn voor buizen of gesloten ruimtes. Maar ze vereisen consistente gatmaten; zelfs een kleine over-tolerantie kan spin-out veroorzaken.

Gelaste hardware

Het beste voor situaties met hoge belasting, maar het introduceert warmte. Dun plaatmetaal kan kromtrekken, wat problemen oplevert bij latere montage. Lassen beïnvloedt ook het uiterlijk van het oppervlak, wat essentieel is voor zichtbare panelen.

Verwijderbare vs. permanente hardware

Voor producten die vaak onderhoud nodig hebben, zoals elektrische behuizingen, is afneembare hardware vaak de betere optie. Voor permanente structurele verbindingen presteert geklonken of gelaste hardware meestal beter.

Materiaalcompatibiliteit en hardheid

Hardware moet complexer zijn dan het plaatmetaal om een goede verplaatsing tijdens de installatie mogelijk te maken. Als de plaat stugger is, kan het metaal niet vloeien en zal de hardware niet goed vastzitten.

Voorbeelden van veelvoorkomende mismatches:

- Roestvrije plaat met aluminium hardware → installatiefout

- Hard koudgewalst staal met beslag van zacht staal → onvoldoende vergrendeling

- Aluminiumbehuizingen met stalen bevestigingsmiddelen → galvanische corrosie

Galvanische corrosie is vooral problematisch in buitenomgevingen of vochtige omgevingen. Ontwerpers moeten materialen zorgvuldig combineren of coatings kiezen die ongelijke metalen isoleren.

Impact in de echte wereld: Een telecombehuizing die vlakbij de kust was geïnstalleerd, begaf het na zes maanden omdat koolstofstalen hardware reageerde met geanodiseerd aluminium, waardoor de tapeinden loskwamen.

| Plaatmetaal materiaal | Aanbevolen hardwaremateriaal | Niet aanbevolen in combinatie | Reden / Opmerkingen |

|---|---|---|---|

| Aluminium (geanodiseerd of onbewerkt) | Roestvrij staal (304/316), hardgeoxideerd aluminium | Gewoon koolstofstaal | Hoog risico op galvanische corrosie, vooral in vochtige omgevingen. |

| Aluminium | Verzinkt staal | Koper of messing | Koper veroorzaakt snelle corrosie wanneer het in contact komt met aluminium. |

| Roestvrij staal (304/316) | Gehard roestvrij staal, verzinkt staal | Zachte aluminium hardware | Aluminium hardware is te zacht; het vervormt tijdens de installatie. |

| Koudgewalst staal (CRS) | Verzinkt staal, roestvrij staal (gebruik binnenshuis) | Ruw koper of messing | Corrosiegevaar bij aanwezigheid van vocht. |

| Gegalvaniseerd staal | Verzinkt staal, roestvast staal met isolatie | Roestvrij zonder isolatie | Op contactpunten kan oppervlaktecorrosie optreden. |

| Koper of messing | Roestvrij staal, vernikkeld staal | Aluminium | Koper reageert sterk met aluminium en veroorzaakt corrosie. |

| Titanium | Titanium hardware, roestvrij staal | Koolstofstaal, koper of messing | Verkeerde hardheid en risico op vreten of verontreiniging. |

Gatafmetingen, afstanden en buiginteractie

Kleine lay-outbeslissingen kunnen bepalend zijn voor het succes van de hardware-installatie. De juiste tussenruimte en nauwkeurige toleranties voorkomen vervorming en verminderen het aantal bewerkingen.

Gatenmaat

Gereedschap voor het installeren van hardware vereist precieze gaatjes, meestal binnen ±0,1 mm. Te klein en de plaat scheurt. Te groot en de hardware draait rond.

Randafstanden

Als de hardware te dicht bij een rand zit, kan de plaat vervormen of uitpuilen tijdens de installatie. Dit verzwakt de trek- en torsieweerstand.

Buigafstanden

Gaten in de buurt van buiglijnen worden na het vervormen vaak ovaal. Eenmaal vervormd kan hardware niet meer goed op zijn plaats zitten.

Interferentie met andere componenten

Hardwarehoogte, voetafdruk en flens posities moeten in 3D worden gecontroleerd om botsingen met:

- Buiggereedschap

- Interne onderdelen

- Externe panelen

- Montagebeugels

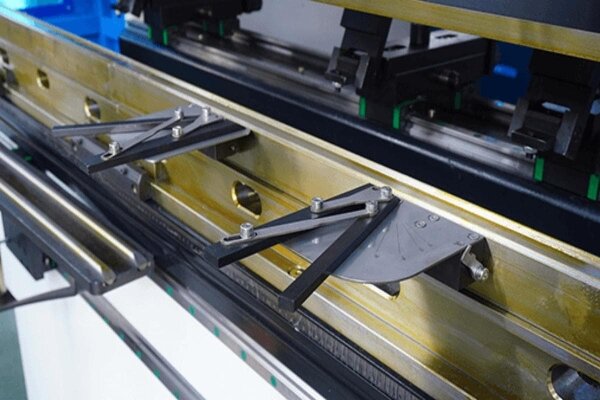

Echt scenario: Een ontwerper plaatste tapbouten in de buurt van een flens van 90°. Na het vervormen kon het afkantgereedschap de buiglocatie niet bereiken omdat de tapeinden de pons blokkeerden. De hele buigprocedure moest opnieuw worden ontworpen.

Installatiemethoden en wanneer ze te gebruiken

Verschillende installatiemethoden creëren verschillende niveaus van sterkte en stabiliteit. Door de juiste methode te kiezen zorg je voor een schonere montage en consistente resultaten.

Klinkende

Door te klemmen wordt de hardware in het metaal gedrukt. De plaat vloeit in groeven op de hardware. Deze methode is snel en sterk als het materiaal zachter is dan de hardware. Het is niet geschikt voor erg harde of erg dunne platen.

Klinkmoeren

Klinkmoeren werken vanaf één kant. Ze zijn geweldig voor buizen en ingesloten onderdelen. Maar ze hebben een consistente montagekracht nodig. Als de kracht niet gelijkmatig is, kan de schroefdraad kantelen. Gekantelde draden veroorzaken kruisdraad tijdens de montage.

Lassen

Lassen geeft een hoge sterkte. Het is geschikt voor zware belastingen of trillingen. Maar het heeft controle nodig. Hitte kan dunne platen kromtrekken of coatings aantasten.

Hardware met lijmverbinding

Minder gebruikelijk, maar handig voor kwetsbare oppervlakken of lichte verbindingen. Niet geschikt voor hoge temperaturen of trillingen.

Wanneer installeren?

Een algemene regel:

- Hardware installeren voor bochten wanneer er geen hoogte-interferentie is.

- Installeer na bochten wanneer hardware gereedschap blokkeert of te hoog staat.

Het overslaan van deze planningsstap leidt vaak tot herbewerkingen of onconventionele handmatige buigingen om interferentie te vermijden, wat de kosten verhoogt.

Ontwerpen voor assemblage-efficiëntie

Slimme plaatsing van hardware versnelt de productie en verlaagt de arbeidsinspanning. Eenvoudige lay-outverbeteringen maken de assemblage soepeler voor operators.

Hardware standaardiseren

Het gebruik van een kleine hardwarefamilie (bijvoorbeeld schroefdraad beperken tot M3/M4/M5) vermindert drastisch:

- Inkoopcomplexiteit

- Inventariskosten

- Operator trainingstijd

- Instellingen wijzigen

- Variabiliteit in doorlooptijd

Standaardisatie is een van de eenvoudigste manieren om kosten te besparen zonder aan prestaties in te boeten.

Toegang assemblage

Installateurs hebben ruimte nodig voor gereedschap, vingers en bevestigingen. Een plaats die er in CAD "goed uitziet" kan op de lijn onmogelijk bereikbaar zijn. Zelfs 3-5 mm extra ruimte rond de hardware voorkomt vaak productievertragingen.

Overwegingen voor onderhoud

Als de klant het product herhaaldelijk moet openen of onderhouden, kan het gebruik van permanente hardware waar verwijderbare hardware nodig is, leiden tot frustratie en defecten in het veld.

Kwaliteitscontrole en betrouwbaarheid op lange termijn

De sterkte van hardware is afhankelijk van consistente controles tijdens de productie. Testen bevestigen dat elke geïnstalleerde bevestiging werkt zoals verwacht.

Pull-Out testen

Zorgt ervoor dat de hardware de verwachte belastingen aankan. Kleine afwijkingen, zoals een 0,2 mm extra gatgrootte, kunnen de uittreksterkte met 20-30% verminderen.

Koppel testen

Controleert de rotatieweerstand. Rotatiefouten treden vaak op na afwerkingsprocessen zoals verven of anodiseren.

Visuele inspectie

Technici controleren op:

- Vervormde gaten

- Gebarsten omringend materiaal

- Ongelijke zithoogte

- Schade tijdens buigen

Consistentie is nog belangrijker bij massaproductie.

Veelgemaakte fouten door ontwerpers

Veel terugkerende problemen zijn het gevolg van vermijdbare ontwerpbeslissingen. Als je deze fouten kent, kun je betrouwbaardere onderdelen maken.

- Hardware op of extreem dicht bij een bocht plaatsen

- Aangenomen dat elke hardware werkt met elk plaatmateriaal

- Vergeten dat afwerking (zoals poederlak) voegt dikte toe die de inschakeling van schroefdraad beïnvloedt

- Te veel hardwaretypes gebruiken

- De montagevolgorde negeren

- Geen rekening houden met toegang voor operator

- Hardware behandelen als "slechts een laatste stap"

Deze fouten komen meestal aan het licht tijdens de controle van prototypes of, erger nog, tijdens de massaproductie, wanneer het oplossen ervan duur wordt.

Praktische voorbeelden uit de praktijk

Praktische scenario's laten zien hoe hardwarekeuzes van invloed zijn op echte projecten. Deze voorbeelden illustreren het belang van effectieve planning en grondige evaluatie.

Scenario 1: Vervormde gaten na het buigen

Een chassis had M4 tapeinden nodig in de buurt van een bocht. De gaten ovaliseerden tijdens het vervormingsproces, waardoor installatie onmogelijk werd. Het onderdeel moest opnieuw worden bewerkt en de hele buigvolgorde veranderde.

Scenario 2: Klinkmoeren draaien

Klinkmoeren in te grote gaten draaiden door tijdens het testen van het aanhaalmoment. De productie werd stopgezet totdat de tekeningen waren gecorrigeerd.

Scenario 3: Corrosie na verzending

Een partij aluminium panelen maakte gebruik van onbekleed stalen beslag. Na zes maanden in een vochtig magazijn sloeg de hardware vast en moest met kracht worden verwijderd. Het ontwerp werd bijgewerkt met corrosiebestendige hardware.

Scenario 4: Hardware blokkeren

Hoge afstandhouders die voor het buigen waren geïnstalleerd, verhinderden dat het onderdeel in de rem paste. Operators moesten met de hand buigen, wat de productie aanzienlijk vertraagde.

Conclusie

Hoogwaardige plaatwerkproducten zijn afhankelijk van doordachte hardware planning. Vroegtijdige beslissingen over materiaalcombinaties, hardwaretype, gatentolerantie, tussenruimte en assemblagevolgorde voorkomen dure verrassingen achteraf.

Als je een plaatmetaalproduct ontwerpt en productierisico's wilt vermijden, kan ons engineeringteam je helpen om de hardwareselectie en -lay-out te verfijnen voordat er metaal wordt gesneden.

Je kunt krijgen:

- Een duidelijk DFM-rapport gericht op hardwareplaatsing, spatiëring en produceerbaarheid

- Suggesties voor materiaal- en coatingcombinaties die corrosie voorkomen

- Advies over standaardisatie van hardware om kosten op lange termijn te verlagen

- Snelle, nauwkeurige offertes op basis van uw tekeningen of CAD-bestanden

Deel je ontwerp vandaag nog met onsen krijg binnen 24 uur een praktische beoordeling op ingenieursniveau. Laten we een schoner, sterker en betrouwbaarder product maken, zonder het productiedrama.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.