Een gelast onderdeel is nooit "af" op het moment dat de boog stopt. Gelaste onderdelen kunnen er heel anders uitzien, afhankelijk van hoe het oppervlak behandeld is na de verbinding. Sommige onderdelen vertonen zichtbare lasrupsen en rimpels, terwijl andere er uitzien als een glad, doorlopend stuk metaal zonder sporen van de naad.

Afwerking is niet alleen visueel werk. Een oppervlak met putjes, spleten of zeer ruwe lasrupsen kan vocht vasthouden, verkleuren tijdens het coaten en het beginpunt van corrosie worden. Voor producten die gebruikt worden in medische omgevingen, voor voedingsmiddelen of in de buitenlucht, heeft de toestand van het oppervlak een invloed op de hygiëne, de levensduurkosten en zelfs op de naleving van de regelgeving.

In veel industrieën heeft de lasnaadafwerking een directe invloed:

| Prestatie Factor | Invloed van lasnaadafwerking |

|---|---|

| Corrosiebestendigheid | Ruwe oppervlakken houden verontreinigingen vast → roest ontstaat sneller |

| Hechting van coating | Pieken/valleien creëren inconsistente dikte en risico op afbladderen |

| Esthetiek | Zichtbare parels verminderen de waargenomen waarde van het eindproduct |

| Sanitatie | Poriën en rimpels houden bacteriën vast, moeilijk te steriliseren |

| Levenscycluskosten | Slechte afwerking = opnieuw verven, polijsten of eerder vervangen |

Wat is lasfinish precies?

Een lasnaadafwerking verwijst naar de nabewerking van een lasverbinding - of deze onaangeroerd blijft, licht wordt gemengd of wordt gepolijst om een glad, ononderbroken oppervlak te creëren. De basislas kan worden uitgevoerd met TIG-, MIG-, laser- of pulsbooglassen, maar de afwerking begint nadat de las structureel compleet is.

Verschillende lasmethoden creëren verschillende starttexturen:

| Lasmethode | Typisch lasprofiel | Moeilijkheid na de finish | Opmerkingen |

|---|---|---|---|

| TIG | Gladde, smalle kraal | Laag | Ideaal voor cosmetische of sanitaire afwerking |

| MIG | Hogere kraal, wat spetters | Medium | Moet gemengd worden voor het coaten |

| Laser | Zeer fijn, weinig vervorming | Zeer laag | Beste optie wanneer slecht zicht vereist is |

| Stok/Arc | Zware slak, ruwe kraal | Hoog | Zelden gebruikt waar visuele kwaliteit van belang is |

Bij de productie van roestvrijstalen cosmetica is de uiteindelijke oppervlakteruwheid vaak Ra ≤ 0,8-1,2 µm. Bij frames van constructiestaal waar de afwerking niet zichtbaar is of niet gecoat, is Ra 3,0-6,0 µm acceptabel. Dat verschil vertaalt zich direct in arbeid, kosten, tijd en polijstmoeilijkheden.

Hoe kies je een afwerkniveau op de juiste manier?

Een afwerking mag nooit alleen worden gekozen op basis van gewoonte of prijs. De juiste beslissing komt voort uit drie fundamentele vragen:

1. Waar komt de las - verborgen of zichtbaar?

Als niemand de las zal zien en het onderdeel zich in een kast, machineframe of onder een afdekking bevindt, is een structurele afwerking voldoende. Het verwijderen of polijsten van lasrupsen verspilt hier kosten zonder de prestaties te verbeteren. Bij fabricage van grote volumes kan de keuze voor een basisafwerking in plaats van een cosmetische afwerking de nabewerkingstijd met 40-70% verminderen.

Als de las zichtbaar is, stijgt de norm. Voor externe behuizingen, roestvrijstalen gevels, architecturaal metaalwerk of producten voor de consument wordt de afwerkingskwaliteit een integraal onderdeel van de totale productervaring. Gladheid, een uniforme korrel en naadloze overgangen geven veel meer vorm aan de waargenomen waarde dan kopers zich realiseren.

| Locatie | Afwerking Prioriteit |

|---|---|

| Intern/verborgen | Kracht > uiterlijk |

| Zichtbaar maar gecoat | Glad genoeg voor een gelijkmatige film |

| Zichtbaar, ongecoat | Naadloos / weinig ruw bij voorkeur |

2. Met welk materiaal en welke dikte werk je?

Materiaal dicteert hoe ver je kunt eindigen zonder risico op vervorming.

- Aluminium geleidt hitte snel → raakt gemakkelijk oververhit tijdens het slijpen

- Roestvrij staal vertoont verkleuring → vereist gecontroleerd polijsten

- Koolstofstaal kan worden geslepen, maar moet mogelijk een oppervlaktebehandeling ondergaan om roestvorming te voorkomen

Dun plaatmetaal (<2,0 mm) kan zwaar slijpen niet verdragen zonder krom te trekken.

Dik constructiestaal (groter dan 4,0 mm) kan agressief en met minimaal risico worden gladgeslepen.

Een goede beslisregel:

| Materiaal | Aanbevolen afwerkstrategie |

|---|---|

| Aluminium | Lassen met lage temperatuur + gecontroleerd mengen (zichtbare delen) |

| Roestvrij staal | Afwerking op basis van RA-behoefte & hygiëne |

| Koolstofstaal | De afwerking hangt meer af van het coatingplan dan van de zichtbaarheid alleen |

Wordt het onderdeel gecoat, geanodiseerd of blootgesteld?

Een ruwe las kan onbewerkt acceptabel zijn, maar is rampzalig als hij eenmaal gecoat is. Anodiseren versterkt vooral defecten, waardoor een kleine rimpeling een zichtbare halo wordt. De afwerking die je nu kiest, bepaalt of de oppervlaktecoating later een succes wordt.

Niveaus voor lasnaadafwerking uitgelegd

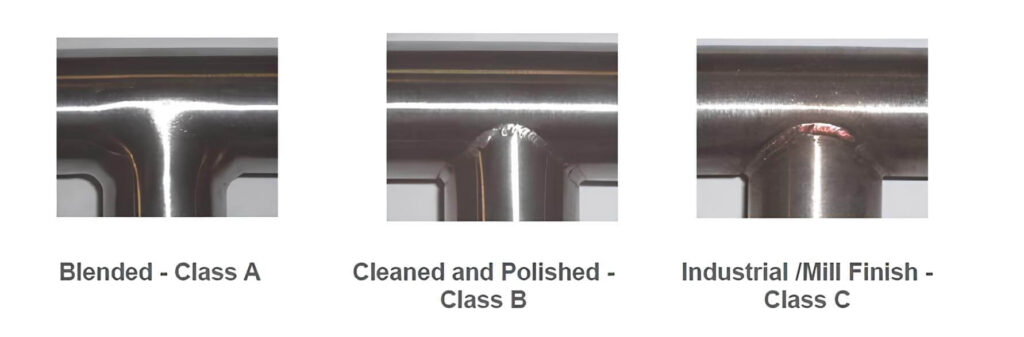

Zodra het doel en het materiaal van het onderdeel zijn gedefinieerd, is de volgende stap het kiezen van het juiste lasafwerkingsniveau. De meeste metaalbewerkingsprojecten vallen in een van de drie hoofdcategorieën - klasse A, klasse B en klasse C - die elk een andere balans bieden tussen kosten, uiterlijk en prestaties.

Klasse C - Structurele afwerking (geen cosmetisch werk)

Lassen van klasse C worden in hun natuurlijke staat gelaten. De lasnaad blijft zichtbaar, waarbij kleine spatten en warmtetint aanvaardbaar zijn zolang de structurele sterkte behouden blijft. Er wordt niet geslepen of gepolijst, tenzij de veiligheidsranden licht moeten worden gereinigd.

Deze afwerking is ideaal voor interne machineframes, verstevigingsbeugels, lastdragende verbindingen en onderdelen die niet zichtbaar zijn voor de eindgebruiker. Het verwijderen of polijsten van de las biedt geen voordelen voor de prestaties en verhoogt alleen de arbeidskosten.

Typische kenmerken

- Lasdraad volledig blootgelegd

- Oppervlakteruwheid ca. Ra 3,0-6,0 μm

- Niet mengen of afvlakken

Kostenniveau

- Basis = 1,0× (laagste kosten, snelste doorlooptijd)

Beste voor

- Verborgen lasnaden in assemblages

- Sterktekritische onderdelen waarbij het uiterlijk er niet toe doet

- Onderdelen die een poedercoating krijgen en visueel worden verborgen

Als u verkeerd kiest

- Textuur kan door de coating heen telegraferen

- Uiterlijk kan onafgewerkt lijken op externe oppervlakken

Gebruik Klasse C als prestaties het doel zijn en polijsten geen meetbaar rendement oplevert.

Klasse B - Semi-cosmetische afwerking (Evenwichtige kosten + visuele kwaliteit)

Klasse B is een gemengde lasafwerking die de richels verzacht en de zichtbare hoogte van de lasnaad egaliseert zonder de sporen van de lasnaad volledig te verwijderen. Het oppervlak blijft licht gestructureerd, maar glad genoeg om gelijkmatig te coaten. Dit is de meest voorkomende afwerking voor zichtbare industriële onderdelen waar een schone presentatie essentieel is, maar volledig spiegelpolijsten niet nodig is.

Typische kenmerken

- Lasdraad licht gemengd en verzacht

- Oppervlakteruwheid ca. Ra 1,6-2,4 μm

- De las is nog steeds zichtbaar bij nadere inspectie

Kostenniveau

- ~1,2×-1,5× de kosten van klasse C

Beste voor

- Gepoedercoate of geverfde behuizingen

- Zichtbare machine- of kastoppervlakken

- Projecten die een professionele maar geen luxe afwerking nodig hebben

Voordelen

- Verbetert de hechting van coatings en filmuniformiteit

- Vermindert het risico op halo-lijnen en sinaasappelhuid na uitharding

Als een onderdeel zichtbaar is en gecoat zal worden, is klasse B vaak de meest kostenefficiënte keuze.

Klasse A - Volledig cosmetisch afgewerkt (premium naadloos oppervlak)

Klasse A lasafwerking verwijdert het kraalprofiel volledig en versmelt de naad met het omringende materiaal. Het resultaat is een glad, doorlopend oppervlak met minimale visuele overgang. Displays van roestvrij staal en aluminium maken vaak gebruik van deze afwerking wanneer het uiterlijk een productbepalend kenmerk is.

Er zijn meerdere slijpstappen nodig - grof verwijderen, mengen, fijn nabewerken en soms spiegelpolijsten. De warmte moet zorgvuldig geregeld worden, vooral bij dun plaatmetaal, om vervorming te voorkomen.

Typische kenmerken

- Geen zichtbare kraalvorm of overgangslijn

- Las gaat op in het oppervlak op een standaard kijkafstand

- Ruwheid meestal ≤ Ra 0,8-1,2 μm

Kostenniveau

- ~2×-4× de kosten van klasse C, afhankelijk van naadlengte + materiaalhardheid

Beste voor

- Klantzichtbare roestvrijstalen producten

- Displaystructuren, metalen voor detailhandel, architecturale panelen

- Onderdelen die van dichtbij worden aangeraakt, beoordeeld, verkocht en geëvalueerd

Indien te weinig afgewerkt

- Lasschaduw verlaagt de waargenomen kwaliteit

- Risico op verkleuring indien niet opnieuw gepassiveerd

- De herbewerkingskosten nemen aanzienlijk toe na het coaten

Hoe de lasafwerking elke oppervlaktebehandeling beïnvloedt?

Een lasafwerking bepaalt of coatings zuiver hechten of onvolkomenheden onder het oppervlak blootleggen. De juiste afwerking voorkomt mislukking, terwijl een verkeerde afwerking elke fout die volgt uitvergroot.

Poedercoating

Poedercoating dikte gemiddeld 60-120 μm.

Als de las ongelijkmatig is, wordt het poeder dikker over de pieken en dunner in de dalen, wat resulteert in variaties in textuur en glans. Klasse B is de meest betrouwbare basislijn - glad genoeg om gelijkmatig te maken, maar niet overbewerkt.

- Werkt het beste met klasse B

- Vermijd ruwe Klasse C als de kraal moet verdwijnen

- Klasse A is alleen vereist voor hoogwaardige, ultragladde poederafwerkingen.

Natte verf / vloeibare coating

Verf is dunner dan poeder (25-60 μm), dus het oppervlakteprofiel is beter zichtbaar. Een licht gemêleerde las is meestal voldoende, tenzij het onderdeel decoratief is.

- Geschikt voor klasse C of B, afhankelijk van zichtbaarheid

- Niet aanbevolen voor esthetische voorpanelen, tenzij gladgestreken

Anodiseren (aluminium)

Anodiseren versterkt onvolkomenheden - krassen, rimpelingen, spanningsmarkeringen en TIG/MIG-overgangslijnen. Voor geanodiseerde oppervlakken is vaak klasse A nodig, vooral voor een heldere of natuurlijke afwerking.

- Beste met klasse A

- Klasse B kan werken voor geverfde kleuren waarbij het contrast lager is

- Klasse C moet worden vermeden - lashalo wordt duidelijk

Plateren (nikkel/chroom/zink)

Plating volgt de micro-topografie nauwkeurig. Eventuele lasribbels zullen nog steeds zichtbaar zijn onder de metaallaag. Een gemengde las is nodig voor consistentie in reflectiviteit.

- Beste met klasse B → A afhankelijk van reflectiedoel

- Vermijd klasse C voor decoratieve of reflecterende metalen

Passiveren van roestvrij staal

Passiveren verbetert de corrosieweerstand door vrij ijzer van het oppervlak te verwijderen, maar kan de textuur niet verbergen. Een verfijnde lasafwerking legt minder poreusheid bloot en verbetert de chemische dekking.

- Beste compatibiliteit met klasse B-A

- Sanitaire toepassingen vereisen een vlakke afwerking + RA-controle

Kosten vs Uiterlijk: De twee meest gemaakte fouten vermijden

Er zijn maar twee manieren waarop lasnaadafwerking fout kan gaan:

Fout 1 - Verborgen onderdelen te veel afwerken

Het slijpen van lassen op interne frames heeft geen toegevoegde waarde. Het verhoogt de kosten, verlengt de doorlooptijd en kan de verbinding onnodig verzwakken.

Fout 2 - Zichtbare of gecoate onderdelen te weinig nabewerken

Een zichtbare las van klasse C wordt beter zichtbaar als deze geverfd of geanodiseerd is - vooral bij aluminium - wat leidt tot:

- Afwijzing door de klant

- Naslijpen + opnieuw coaten

- Garantie- of kwaliteitsperceptieschade

Een $20 las vandaag kan een $200 probleem worden na herbewerking, coating en arbeidsverlies.

Prestatieoverwegingen voor de lange termijn

De afwerkingskwaliteit beïnvloedt de duurzaamheid, niet alleen het uiterlijk.

| Factor | Zonder juiste afwerking (Klasse C verkeerd aangebracht) | Met correcte afwerking (Klasse B/A) |

|---|---|---|

| Corrosiebestendigheid | Verontreinigingen gaan in poriën zitten → roest ontstaat sneller | Minder valplaatsen = langere levensduur |

| Reinigbaarheid | Ruwe naden houden residu vast | Gladde lasnaden vegen gemakkelijk schoon |

| Trillingsweerstand | Spanning concentreert zich op de pieken van de kraal | Gepolijste overgangen verminderen het risico op scheuren |

| Hygiëne | Bacteriën verankeren zich in spleten | Sanitaire afwerking voorkomt dat |

In de voedingsmiddelen-, farmaceutische, medische en laboratoriumproductie is de lasnaadafwerking een functionele vereiste, niet alleen een esthetische voorkeur.

Conclusie

Bij het kiezen van de juiste lasafwerking gaat het niet om perfectie, maar om het doel. De juiste afwerking is de afwerking die is afgestemd op zichtbaarheid, coatingmethode, omgeving en levensduurprestaties. Wanneer deze elementen vroeg in het project op elkaar worden afgestemd, resulteert dit in sterkere, schonere en betrouwbaardere onderdelen - geleverd zonder onnodige kosten.

Klaar om de perfecte afwerking voor uw volgende project te kiezen? Wij helpen ingenieurs en fabrikanten de afwerking te kiezen die het beste bij hun behoeften past, rekening houdend met functie, kosten en coatingprestaties - van klasse C structurele lassen tot klasse A naadloze roestvrije oppervlakken. Upload bestanden of neem contact op met ons engineeringteam om een snelle en nauwkeurige offerte te ontvangen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.