Scheuren zijn een van de meest voorkomende en kostbare problemen bij het vormen van plaatmetaal. Wanneer een scheur verschijnt, wordt het onderdeel onbruikbaar, wat resulteert in verspild materiaal, extra arbeid en hogere productiekosten. Zelfs kleine oppervlaktescheurtjes kunnen de sterkte verminderen en defecten veroorzaken tijdens de assemblage of later gebruik. Deze problemen verlagen zowel de kwaliteit als de efficiëntie, dus het voorkomen van scheurtjes is een belangrijk aandachtspunt bij metaalbewerking.

Scheuren ontstaan niet willekeurig. Ze zijn het gevolg van specifieke oorzaken die kunnen worden geïdentificeerd en beheerst. Door deze factoren te begrijpen, kunt u praktische stappen ondernemen om uw onderdelen sterk en vrij van scheuren te houden.

Inzicht in scheuren in plaatbewerking

Scheuren onthullen hoe metaal reageert onder druk. Begrijpen wanneer en waarom ze ontstaan, helpt om zowel het ontwerp als de vormprecisie te verbeteren.

Wat zijn scheuren in vervorming?

Scheuren zijn zichtbare barsten of scheuren in het metaaloppervlak die ontstaan wanneer de plaat niet bestand is tegen de spanning die erop wordt uitgeoefend. Ze verschijnen vaak tijdens buigen, stretchenof diepe tekening. Wanneer de rekgrens wordt overschreden, scheurt het metaal in plaats van soepel te vervormen.

Tijdens het buigen ontstaan scheuren meestal aan de buitenkant waar de spanning het sterkst is. Bij dieptrekken komen ze vaak voor in de buurt van hoeken of sterk uitgerekte gebieden.

Waarom barsten ontstaan?

Scheuren ontstaan wanneer de spanning op het metaal groter is dan de treksterkte. Slechte smering verhoogt de wrijving tussen de plaat en de matrijs, waardoor weerstand en spanning toenemen. Deze wrijving kan plaatselijk scheuren veroorzaken. Scherpe matrijshoeken of kleine radii verhogen ook het risico op scheuren. Variaties in plaatdikte of ongelijke druk door versleten gereedschap kunnen de situatie verergeren.

Veelvoorkomende scheurpatronen

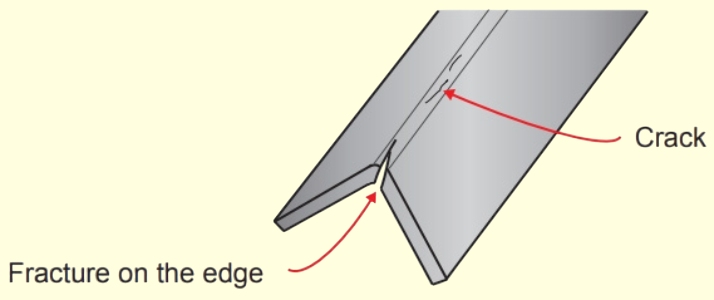

Scheuren kunnen in verschillende vormen voorkomen, afhankelijk van hoe het metaal faalt. Randscheuren ontstaan vaak langs gesneden of afgeschuinde randen tijdens het buigen of flensvormen omdat deze randen al kleine defecten bevatten van het snijproces.

Oppervlaktescheuren vormen zich op de buitenste laag van de plaat waar de spanning het sterkst is, vaak te zien in uitgerekte delen van autopanelen. Scheuren in de doorsnede lopen volledig door de plaat heen, waardoor deze volledig bezwijkt. Deze treden meestal op tijdens zware vervorming of wanneer het materiaal te broos is.

Materiaalgerelateerde factoren

Elke metaalplaat heeft zijn grenzen. De sterkte, vervormbaarheid en korrelrichting bepalen hoe ver het kan buigen of uitrekken voordat het barst.

Materiaaleigenschappen die scheurvorming beïnvloeden

Vervormbaarheid, korrelstructuur en hardheid hebben allemaal invloed op hoe metaal zich gedraagt tijdens het vervormen.

- Vervormbaarheid meet hoeveel een metaal kan uitrekken voordat het breekt. Aluminium en zacht staal zijn kneedbaarder, waardoor ze soepel kunnen vervormen. Metalen met een lage vervormbaarheid, zoals sommige roestvrijstalen of geharde legeringen, hebben de neiging om te barsten als ze te ver worden gebogen.

- De korrelstructuur heeft een aanzienlijke invloed op de vervormbaarheid. Fijne en uniforme korrels verdelen de spanning gelijkmatig en verminderen zo het risico op scheuren. Grote of ongelijke korrels concentreren de spanning, waardoor het metaal zwakker wordt onder spanning. Warmtebehandeling, ook bekend als gloeien, kan de korrelstructuur verfijnen en de flexibiliteit herstellen.

- Hardheid beïnvloedt hoe gemakkelijk een metaal vervormt. Hardere metalen zijn bestand tegen buigen, maar kunnen breken als er te veel kracht op wordt uitgeoefend. Zachtere zijn gemakkelijker te vormen maar kunnen hun sterkte verliezen bij overbelasting. Het kiezen van de juiste hardheid zorgt voor een goede balans tussen sterkte en vervormbaarheid.

Rol van materiaaldikte

De materiaaldikte verandert hoe de plaat reageert onder spanning. Dikkere platen kunnen een grotere belasting aan en weerstaan aan kreuken, maar vereisen een grotere vormkracht. Als de matrijsradius te klein is, kan die kracht leiden tot barsten.

Dunnere platen buigen met minder moeite, maar scheuren sneller, vooral in uitgerekte gebieden. Ingenieurs moeten de druk van de gereedschappen en de buigradii afstemmen op de dikte van de plaat om defecten te voorkomen.

Het belang van de korrelrichting

De korrelrichting, ook wel walsrichting genoemd, heeft een grote invloed op de vervorming. Tijdens het walsen richten de korrels zich naar elkaar toe, wat resulteert in een plaat met verschillende sterktes in verschillende richtingen.

Evenwijdig aan de nerf buigen verhoogt het risico op barsten omdat de nerven uit elkaar trekken. Buigen dwars op de korrel verdeelt de spanning gelijkmatiger en verlaagt dat risico. Voor krappe bochten of diepe trekkingen moet je altijd de korrelrichting juist instellen om het vormsucces te verbeteren.

Ontwerpoverwegingen

Een goed ontwerp voorkomt scheuren nog voor het vormen begint. Het kiezen van de optimale buigradius, gatenafstand en spanningscontrolemethoden helpt om defecten vroeg in het productieproces te voorkomen.

Bochtradius en -hoeken optimaliseren

Een goed buigradius zorgt ervoor dat het metaal soepel vloeit zonder de rekgrens te overschrijden. Als de radius te klein is, rekt het buitenoppervlak te veel uit, wat leidt tot scheuren. Een grotere radius verdeelt de spanning gelijkmatiger over de bocht, wat de duurzaamheid verbetert.

De buigradius moet altijd overeenkomen met het materiaaltype en de materiaaldikte. Zachtere metalen, zoals aluminium, kunnen strakkere bochten aan, terwijl hardere materialen, zoals roestvrij staal, grotere radii vereisen. Een eenvoudige richtlijn is om de straal van de binnenbocht minstens gelijk te houden aan de materiaaldikte.

Plaatsing van gaten en afstand tussen randen

Gaten of uitsparingen in de buurt van buiglijnen verzwakken de plaat en kunnen scheuren veroorzaken. Wanneer het metaal buigt, verzamelt zich spanning rond de rand van elk gat, vooral als het te dicht bij de bocht zit. Deze spanningsconcentratie kan een scheur veroorzaken die zich naar buiten verspreidt.

Om dit risico te verkleinen, moeten gaten minstens twee keer de materiaaldikte verwijderd zijn van een buiglijn. Voor onderdelen die onder hoge spanning staan, helpt het toevoegen van fillets of afgeronde hoeken rond gaten om scherpe spanningspunten te verminderen en de vervormbaarheid te verbeteren.

Ontwerp voor uniforme spanningsverdeling

Ongelijke spanning is een belangrijke oorzaak van scheuren in gevormde onderdelen. Probeer tijdens het ontwerpproces de spanning gelijkmatig over het oppervlak te verdelen. Vermijd plotselinge veranderingen in dikte of scherpe hoeken die de materiaalstroom onderbreken.

Het gebruik van vloeiende krommingen in plaats van abrupte hoeken vermindert plaatselijke rek. Het toevoegen van ribben of flenzen in zwakke gebieden verhoogt de stijfheid zonder veel gewicht toe te voegen. Voor complexe geometrieën zijn vormsimulaties een waardevol hulpmiddel om spanningsconcentratiezones te identificeren en correcties aan te brengen voor de productie.

Vervormingstechnieken om scheuren te minimaliseren

Verschillende vervormingsmethodes verdelen spanning op unieke manieren. Door het juiste proces te kiezen, kan het metaal soepel vervormen en wordt de kans op scheuren verkleind.

Incrementeel vormen

Incrementeel vervormen vormt plaatmetaal geleidelijk in plaats van in één keer. Het vormgereedschap beweegt langs een geprogrammeerd pad en drukt de plaat in kleine stappen aan. Elke stap introduceert een beperkte spanning, waardoor het metaal gelijkmatiger uitrekt.

Deze aanpak werkt goed voor complexe of diepe onderdelen waarbij het lastig is om een uniforme dikte te behouden. Door de stapgrootte en het gereedschapspad aan te passen, kunnen technici de spanning op kritieke plaatsen onder controle houden. Het langzame, stapsgewijze proces verbetert de nauwkeurigheid en verlaagt de kans op scheuren in moeilijk te vormen materialen.

Warmvervormen en temperatuurregeling

Het metaal lichtjes verwarmen voor het vervormen verhoogt de vervormbaarheid. Warmvervormen maakt hier gebruik van door de temperatuur van de plaat te verhogen tot een gecontroleerd niveau onder het smeltpunt. De extra warmte maakt het materiaal zachter, waardoor het gemakkelijker te buigen of uit te rekken is zonder het te beschadigen.

De temperatuur moet zorgvuldig beheerd worden. Als het te warm wordt, kan de plaat verzwakken of oxideren. Als het te koud is, blijft het stijf en is het vatbaar voor scheuren. Uniforme verwarmingssystemen en real-time temperatuurbewaking helpen om consistentie te behouden en lokale oververhitting te voorkomen.

Hydrovormen en strekvormen

Hydrovormen maakt gebruik van vloeistofdruk in plaats van een vaste matrijs om het metaal te vormen. De druk wordt gelijkmatig over het oppervlak uitgeoefend, wat resulteert in een gladde en uniforme vervorming. Omdat er geen harde contactpunten zijn, worden wrijving en spanningsconcentratie aanzienlijk verminderd.

Bij strekvormen daarentegen wordt de plaat strak over een vormblok gespannen terwijl er een constante spanning op staat. Deze methode zorgt voor een gelijkmatige verdunning en helpt rimpels of scheuren voorkomen. Beide technieken laten het metaal op een natuurlijke manier vloeien, met behoud van een consistente dikte en oppervlaktekwaliteit.

Materiaalvoorbereiding en -conditionering

Succesvol vervormen begint al voor de eerste persslag. De juiste warmtebehandeling, oppervlaktereiniging en korrelbeheersing helpen het metaal buigen en rekken zonder te barsten.

Juist ontharden

Gloeien is een warmtebehandeling die de vervormbaarheid herstelt die verloren is gegaan tijdens het koud bewerken. Wanneer metaal herhaaldelijk wordt gewalst, gebogen of gestanst, wordt het complexer en brosser. Door het te verhitten tot een bepaalde temperatuur en dan langzaam af te koelen, wordt de kristalstructuur herschikt. Dit proces laat interne spanningen los en brengt flexibiliteit terug.

Elk metaal heeft zijn eigen ideale gloeicondities. Aluminium wordt bijvoorbeeld zachter bij lagere temperaturen dan staal. Als de temperatuur te hoog is, kunnen korrels te groot worden en het metaal verzwakken. Als de temperatuur te laag is, blijft er restspanning over. Het proces binnen het juiste temperatuurbereik houden is cruciaal voor een goede vervormbaarheid.

Oppervlaktereiniging en -behandeling

Een schoon oppervlak zorgt ervoor dat metaal gelijkmatiger vervormt. Verontreinigingen zoals roest, olie of oxidelagen verhogen de wrijving tussen de matrijs en de plaat, wat kan leiden tot scheuren of kleine oppervlaktescheurtjes. Voordat platen worden gevormd, worden ze gereinigd met beitsen, ontvetten of stralen.

Oppervlaktebehandelingen kunnen de prestaties ook verbeteren. Het aanbrengen van een licht smeermiddel of conversielaag vermindert wrijving en slijtage tijdens het vervormingsproces. Voor roestvrij staal en aluminium helpt het verwijderen van oxidelagen om soepeler en consistenter te vervormen.

Technieken voor korrelverfijning

Korrelverfijning verbetert de sterkte en vervormbaarheid, waardoor de plaat minder snel barst. Technieken zoals gecontroleerd walsen, herkristallisatie en thermomechanische bewerking helpen om grote korrels op te splitsen in kleinere, uniforme korrels. Fijne korrels verdelen de spanning gelijkmatig en vertragen de vorming van scheuren.

In sommige legeringen worden elementen zoals titanium, vanadium of niobium toegevoegd om de korrelgrootte te regelen. Deze elementen vormen minuscule deeltjes die de korrelgrenzen vastzetten, waardoor overmatige groei tijdens de warmtebehandeling wordt voorkomen. Een uniforme, fijnkorrelige structuur helpt het metaal voorspelbaar te buigen en te strekken zonder plotselinge breuk.

Wilt u scheuren in uw volgende plaatbewerkingsproject tot een minimum beperken? Onze ervaren ingenieurs kunnen u helpen om soepele, nauwkeurige resultaten te bereiken door de juiste materiaalselectie en geoptimaliseerde vervormingsprocessen. Nu uw CAD-tekeningen uploaden voor een gratis DFM-beoordeling en haalbaarheidsanalyse.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.