Veel ingenieurs en ontwerpers staan tegenwoordig voor dezelfde uitdaging: onderdelen maken met complexe en gedetailleerde vormen die nauwkeurig blijven tijdens de productie. Naarmate ontwerpen kleiner en ingewikkelder worden, schieten traditionele snijmethoden vaak tekort.

Lasersnijden heeft een revolutie teweeggebracht in de productie van deze onderdelen. Het combineert precisie, snelheid en controle om fijne details te verwerken die ooit buiten bereik leken. In dit artikel onderzoeken we hoe deze technologie omgaat met complexe geometrieën en de nauwkeurigheid handhaaft in industrieën waar precisie cruciaal is.

De wetenschap achter laserprecisie

Laserprecisie komt van de smalle en stabiele focus van de straal. De laser kan licht concentreren in een punt dat kleiner is dan een fractie van een millimeter. De energie in dat kleine puntje is sterk genoeg om metaal langs het snijpad onmiddellijk te smelten of te verdampen. Omdat er geen fysiek contact is, buigt of vervormt het nabijgelegen materiaal niet.

Dit contactloze proces maakt een uitstekende nauwkeurigheid mogelijk. Het computerbesturingssysteem past het vermogen en de positie van de straal in realtime aan, zodat elke vorm overeenkomt met het digitale ontwerp. Toleranties binnen enkele microns zijn mogelijk, zelfs op reflecterende of warmtegevoelige metalen.

Thermische controle is een andere belangrijke factor. Door het vermogen en de snijsnelheid van de straal aan te passen, blijft de hitte gefocust en beperkt tot een klein gebied. Dit voorkomt scheuren of kromtrekken, wat vaak gebeurt bij mechanisch of plasmasnijden. De uiteindelijke snede is glad en schoon en vereist meestal weinig tot geen nabewerking.

Precisieregeling: Kracht, focus en snelheid

De nauwkeurigheid van het snijden hangt af van drie belangrijke factoren: vermogen, focus en snelheid. Operators passen deze instellingen voortdurend aan om ervoor te zorgen dat elk detail scherp en consistent blijft in complexe ontwerpen.

Vermogen aanpassen voor verschillende materialen en diktes

Het laservermogen bepaalt hoe diep en snel de straal snijdt. Dunne metalen platen hebben een lager vermogen nodig om overmatig smelten of ruwe randen te voorkomen. Dikkere metalen hebben een hoger vermogen nodig voor volledige penetratie.

Verschillende metalen reageren verschillend. Roestvrij staal heeft meer vermogen nodig omdat het een deel van de energie van de laser reflecteert. Aluminium koelt snel af, dus operators verhogen vaak het vermogen of vertragen de snijsnelheid om een stabiel smeltgebied te behouden. Messing en koper reflecteren nog meer licht, dus worden er gecontroleerde vermogenspulsen gebruikt om oververhitting of verbrande randen te voorkomen.

Als het vermogen te hoog is, wordt de snede breder en wordt het oppervlak ruw. Als het vermogen te laag is, snijdt het materiaal mogelijk niet volledig door. De beste resultaten worden bereikt door de balans te vinden waarbij de laser het metaal netjes scheidt met minimale hitte rond de randen.

Fijnafstelling van het scherpstelpunt voor detailnauwkeurigheid

Scherpstelling heeft een aanzienlijke invloed op precisie. De laserstraal bereikt zijn smalste punt bij de focus, waar de energie het meest geconcentreerd is. Als dit punt precies op het oppervlak ligt of er iets onder, blijft de snede scherp en consistent.

Voor dunne platen houdt een ondiep brandpunt de randen glad en voorkomt het doorbranden. Voor dikkere materialen gaat het brandpunt dieper om volledig door alle lagen te kunnen snijden.

Autofocussystemen helpen deze balans te behouden op gebogen of ongelijke oppervlakken. Ze passen de brandpuntsdiepte in realtime aan, houden de straal constant en voorkomen taps toelopen. Dankzij deze fijne controle kan lasersnijden nauwkeurige rondingen, hoeken en minimale vormen produceren.

Snelheid afwegen tegen randkwaliteit

Snelheid speelt ook een belangrijke rol in de kwaliteit. Als de machine te snel beweegt, snijdt de laser mogelijk niet volledig door, waardoor er gekartelde of onvolledige randen achterblijven. Te langzame bewegingen kunnen warmteontwikkeling veroorzaken, waardoor de kerf breder wordt en het metaal iets kromtrekt.

Voor complexe vormen zijn lagere snelheden effectiever. Ze geven de laser meer controle in krappe hoeken en kleine gebieden waar de richting snel verandert. Langzamere snelheden helpen ook om ruwe opbouw op de onderrand te verminderen.

Moderne lasersystemen passen de snijsnelheid automatisch aan op basis van de vorm en grootte van elke vorm. Deze intelligente besturing zorgt voor een efficiënte productie met behoud van een hoge detailkwaliteit. Het resultaat zijn schone, gladde randen en precieze contouren, zelfs bij de meest delicate patronen.

De rol van CAD-ontwerp in complex lasersnijden

Elke precieze snede begint met een goed voorbereid digitaal ontwerp. Een duidelijk CAD-plan leidt de lasersnijder en zorgt voor soepele bewegingen, nauwkeurige geometrie en consistente resultaten.

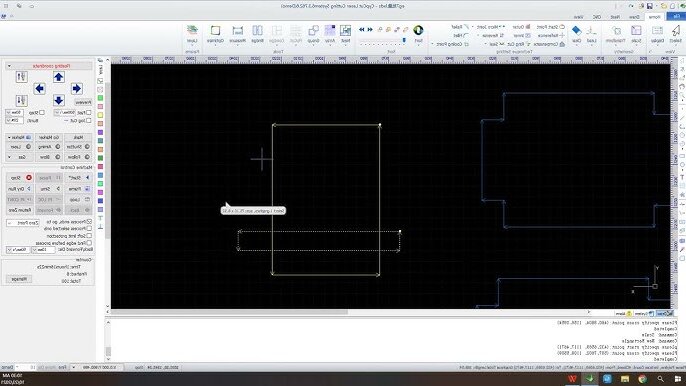

Vectorbestanden van hoge kwaliteit voorbereiden

Lasersnijders volgen vectorpaden om de straal precies te verplaatsen waar hij heen moet. Bestandsformaten zoals DXF, DWG en AI zijn het meest geschikt omdat ze coördinaten opslaan in plaats van pixels. Dit geeft de machine exacte instructies voor elke lijn, kromming en draai.

Schone, volledige paden zijn essentieel. Open lijnen of overlappende vormen kunnen dubbele sneden, gaten of ruwe randen veroorzaken. Voor het exporteren moeten ontwerpers controleren of alle contouren gesloten en vereenvoudigd zijn. Het verwijderen van extra punten of onnodige curves helpt de snijplotter om soepeler te werken.

Het is ook essentieel om de juiste schaal en eenheden te bevestigen. Een bestand dat er op het scherm correct uitziet, kan nog steeds onjuiste afmetingen opleveren als de exportinstellingen verkeerd zijn. Een consistente laagnaamgeving maakt het makkelijker om te markeren welke onderdelen gesneden moeten worden, graverenof overslaan. Door het bestand georganiseerd en eenvoudig te houden, kan de laser efficiënter en nauwkeuriger werken.

Optimalisatietechnieken voor complexe vormen

Na het ontwerp zet optimalisatie het bestand om in een efficiënt snijplan. Een belangrijke methode is nesten - meerdere onderdelen strak op een plaat rangschikken om zoveel mogelijk materiaal te gebruiken. Goed nesten vermindert afval en verkort de productietijd.

Contourcompensatie stelt het snijpad nauwkeurig af om rekening te houden met de kerf - de dunne lijn materiaal die door de laser wordt verwijderd. Dit zorgt ervoor dat onderdelen precies in elkaar passen, niet te strak en niet te los.

Met de instellingen voor inloop en uitloop bepaalt u waar en hoe de balk elke snede begint en eindigt. Iets buiten het werkstuk beginnen voorkomt brandplekken en houdt de hoeken scherp. Voor gedetailleerde of dichte patronen zorgen korte, schuine inlooppunten voor vloeiendere overgangen tussen de sneden.

Geavanceerde bewegingssystemen en bundelstabilisatie

Moderne bewegingssystemen houden lasersnijders soepel en nauwkeurig in beweging. Ze zorgen ervoor dat elke contour, kromming en hoek wordt getraceerd met perfecte uitlijning, constante snelheid en constante kracht.

Servomotoren met hoge resolutie voor soepele trajectbesturing

Servomotoren spelen een belangrijke rol in het behouden van de snijprecisie. Ze geleiden de laserkop langs de X- en Y-as met behulp van real-time feedback. Encoders met hoge resolutie meten continu de positie en snelheid, waardoor het systeem elke afwijking onmiddellijk kan corrigeren.

Deze constante feedback zorgt voor zuivere hoeken en soepele overgangen zonder aarzeling of trillingen. Bij het zagen van complexe vormen minimaliseert de servobesturing de overshoot en handhaaft het krappe toleranties in elke bocht. Het resultaat is een consistente randafwerking zonder stapmarkeringen tussen de paden.

Bij microsnijwerk, zoals elektronica of fijnmechanische onderdelen, zorgt servonauwkeurigheid ervoor dat elk klein gaatje en gleufje perfect in lijn ligt. Deze motoren maken continu microscopische aanpassingen die de beweging vloeiend en voorspelbaar houden en detailniveaus bereiken waar stappenmotoren niet aan kunnen tippen.

Real-Time Straalbewaking en Autocompensatie

De straalstabilisatie houdt het laservermogen en de focus constant tijdens het gebruik. Sensoren controleren de energieoutput, de vorm van de straal en de uitlijning tijdens het snijden. Als het systeem zelfs maar kleine veranderingen detecteert - zoals trillingen, hitte of materiaalreflectie - past het automatisch de optiek of de bundelsterkte aan om de balans te behouden.

Deze live feedback helpt om een consistente zaagdiepte te behouden, zelfs op reflecterende of ongelijke materialen. Als je bijvoorbeeld met roestvrij staal of aluminium werkt, kunnen reflecties de stabiliteit verstoren. Straalsensoren stellen de uitvoer direct bij om ruwe randen of onvolledige sneden te voorkomen.

Sommige geavanceerde systemen integreren straalbewaking en bewegingsbesturing in één gesynchroniseerde lus. Als de kop vertraagt in hoeken of versnelt op rechte lijnen, wordt het laservermogen overeenkomstig aangepast. Deze coördinatie zorgt voor een uniforme kerfbreedte, gladde randen en nauwkeurige vormen.

Materialen die ingewikkeld lasersnijden ondersteunen

Roestvrij staal is een van de beste materialen voor lasersnijden. De uitgebalanceerde dichtheid en matige reflectiviteit zorgen voor soepel smelten met een kleine braam. Het resultaat is een schone, consistente rand. Daarom wordt roestvast staal veel gebruikt in elektronica, medische apparatuur en ruimtevaartonderdelen waar precisie en randkwaliteit cruciaal zijn.

Aluminium is licht en zeer geleidend, wat warmteregeling moeilijker maakt. Het koelt snel af en kan warmte wegleiden van het snijgebied. Om de snedes stabiel te houden, verhogen operators vaak het vermogen of vertragen ze de snelheid. Met de juiste balans produceert aluminium fijne details en gladde randen, waardoor het perfect is voor behuizingen, beugelsen prototype-onderdelen.

Messing weerkaatst meer laserenergie dan staal, dus er is meer controle nodig over de vermogensinstellingen. Wanneer de laser goed is afgesteld, creëert hij heldere, gepolijste randen met minimale oxidatie. Dit maakt messing een uitstekende keuze voor decoratieve stukken, naamplaten en precisiehulpstukken.

Titanium is sterk, duurzaam en hittebestendig, wat het snijden ervan veeleisender maakt. Gelukkig absorbeert het zeer efficiënt laserenergie. Met de juiste instelling levert de laser scherpe, zuivere sneden zonder vervorming. De corrosiebestendigheid en biocompatibiliteit van titanium maken het ideaal voor medische instrumenten en ruimtevaartonderdelen die zowel hoge prestaties als een vlekkeloos oppervlak vereisen.

Hoe Shengen ingenieurs omgaan met complexe ontwerpen?

Om complexe ideeën om te zetten in perfecte onderdelen is expertise en structuur nodig. Onze ingenieurs volgen een zorgvuldig proces om in elk stadium precisie en efficiëntie te garanderen.

CAD-intake en DFM-controle

We beginnen met het controleren van uw DXF-, DWG- of AI-bestanden. Onze technici bevestigen de juiste eenheden, schaal en lagen en controleren vervolgens of alle paden gesloten zijn en of de elementen voldoen aan de minimale afmetingen. Als er potentiële problemen worden geïdentificeerd, wijzen we daar direct op en stellen we snelle, praktische oplossingen voor.

Overzicht materiaal en dikte

Vervolgens stemmen we de materiaalsoort en dikte af op de door u gespecificeerde toleranties en vereisten voor oppervlakteafwerking. We houden ook rekening met de vlakheid van de plaat, de nerfrichting en eventuele volgende stappen, zoals buigen of lassenom er zeker van te zijn dat alles goed in elkaar past.

Machine en hulpgasselectie

We kiezen de lasermachine die het beste past bij de afmetingen en geometrie van je onderdeel. Stikstof wordt gebruikt als schone, oxidevrije randen nodig zijn, terwijl zuurstof zorgt voor sneller snijden bij dikker staal. Ons doel is altijd om een balans te vinden tussen snelheid en oppervlaktekwaliteit.

Padstrategie en nesting

We nesten onderdelen efficiënt om materiaal te besparen en plannen snijopdrachten zorgvuldig. Warmtegevoelige onderdelen worden als eerste gesneden en we voegen voorloopsnedes, micro-tabs of common-line snedes toe om afval te verminderen en de randafwerking te verbeteren.

Parameteroptimalisatie

We stellen vermogen, snelheid, pulsfrequentie, focus-offset en gasdruk nauwkeurig af voor elk materiaal en elke dikte. Zodra we de ideale instellingen hebben gevonden, leggen we die vast om een stabiele, herhaalbare productie te garanderen.

Testcoupons en het eerste artikel

Voor de massaproductie snijden we kleine proefstukjes om de kerfbreedte, conus, braam en warmte-beïnvloede zones te controleren. We passen voortdurend aan tot elke afmeting en elk oppervlaktedetail precies overeenkomt met uw tekening.

Klaar om je ingewikkelde ontwerpen tot leven te brengen? Stuur ons uw CAD-bestanden of tekeningen. Onze ingenieurs zullen ze gratis bekijken, ontwerpoptimalisaties voorstellen en een snelle, nauwkeurige offerte maken zodat uw project van start kan gaan.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.