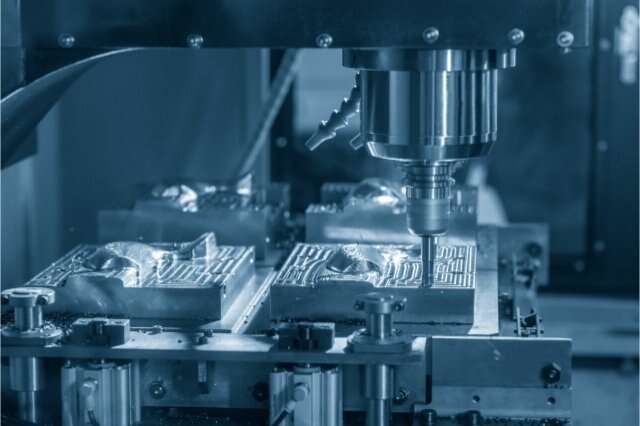

Snelheid is de sleutel tot succes in de huidige productiewereld. Klanten willen kortere doorlooptijden, flexibele productie en tegelijkertijd een constante kwaliteit. Traditionele bewerking voldoet echter vaak niet aan deze verwachtingen. Handmatige instellingen, losgekoppelde systemen en herhaaldelijk programmeren kosten uren die besteed zouden kunnen worden aan het maken van onderdelen.

Een digitale aanpak verandert dat. Met automatisering, innovatieve software en real-time gegevens stroomlijnt digitale CNC bewerking complexe productie tot een naadloos, efficiënt proces. Het verbindt elke fase, van ontwerp tot bewerking, zodat teams vertragingen kunnen elimineren, fouten kunnen voorkomen en de output kunnen verbeteren.

Dit artikel onderzoekt hoe digitale hulpmiddelen de snelheid van CNC-verspaning verhogen. Er wordt uitgelegd hoe CAD/CAM-integratie, IoT-monitoring en automatisering samenkomen om de processen van prototyping, productie en levering te vereenvoudigen. Elk hoofdstuk onthult praktische manieren waarop digitale hulpmiddelen de productie-efficiëntie in de huidige competitieve wereld een nieuwe vorm geven.

Kernelementen van een digitaal CNC ecosysteem

Een connected CNC systeem integreert software, sensoren en cloud tools om de productie soepel te laten verlopen. Elk onderdeel van dit systeem werkt samen om bewerkingen sneller, innovatiever en betrouwbaarder te maken.

CAD- en CAM-connectiviteit

CAD/CAM-integratie vormt de kern van digitale productie. CAD software wordt gebruikt om onderdelen te ontwerpen, terwijl CAM software deze ontwerpen omzet in bewerkingsinstructies. Wanneer beide systemen rechtstreeks met elkaar verbonden zijn, kunnen technici onderdeelbestanden rechtstreeks naar de machines sturen zonder overtypen of herprogrammeren.

Deze koppeling elimineert instelfouten en verkort doorlooptijden. Bij elke ontwerpwijziging wordt het bewerkingsprogramma automatisch bijgewerkt. De software past de gereedschapspaden aan op basis van de vorm, het materiaal en het machinetype. Engineers kunnen ook het hele proces simuleren voordat het snijden begint. Dit helpt om ontwerpproblemen in een vroeg stadium te identificeren en voorkomt verspilling van tijd en materiaal. Wat vroeger uren handmatig instellen kostte, gebeurt nu in enkele minuten met een grotere nauwkeurigheid en consistentie.

Cloud-gebaseerde productieplatformen

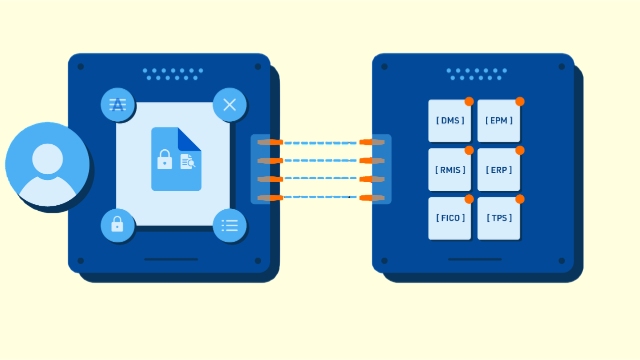

Cloudplatforms tillen digitale bewerking naar een hoger niveau door teams een gedeelde werkruimte te bieden. Engineers uploaden ontwerpen, machinisten hebben toegang tot instellingsdetails en projectmanagers bewaken de voortgang - alles in realtime.

Deze tools vervangen lange e-mail threads en verouderde bestandsversies. Iedereen werkt met dezelfde live gegevens, zelfs als ze zich op verschillende plaatsen bevinden. Ontwerpupdates verschijnen direct, zodat het hele team op één lijn zit. Hierdoor verloopt de samenwerking soepeler, is er minder werk nodig en blijven opdrachten op schema.

Cloudsystemen slaan ook waardevolle productiegegevens op, zoals materiaalgebruik, snijsnelheden en cyclustijden. Fabrikanten kunnen deze gegevens bekijken om verbeterpunten voor toekomstig werk te identificeren. Veel platforms bieden ook directe offertes, automatische planning en bewaking op afstand. Samen helpen ze het hele proces van offerte tot levering te versnellen.

IoT en slimme machinebewaking

Het Internet of Things (IoT) stelt CNC machines in staat om te "denken" door ze te verbinden met sensoren en software. Machines verzamelen gegevens over temperatuur, trillingen en gereedschapsslijtage tijdens het gebruik. Deze gegevens worden in realtime geanalyseerd om problemen vroegtijdig op te sporen.

Een belangrijk voordeel is voorspellend onderhoud. In plaats van te wachten op een defect, waarschuwt het systeem technici wanneer een gereedschap of motor tekenen van slijtage vertoont. Dit helpt stilstand te voorkomen en houdt de apparatuur in goede conditie.

Intelligente bewaking geeft managers ook een duidelijk overzicht van de productie. Ze kunnen cyclustijden, machineoutput en efficiëntie controleren vanaf een dashboard. Met dit inzicht kunnen ze werklasten in balans brengen en knelpunten snel oplossen. Na verloop van tijd helpen de gegevens om de snijsnelheden te verfijnen, de standtijd te verbeteren en de hele werkplaats efficiënt te laten draaien.

Versnellen van prototyping en ontwerpvalidatie

Met digitale hulpmiddelen kunnen ingenieurs de overgang maken van ontwerp naar prototype in recordtijd. Deze systemen verkorten de validatiecycli en versnellen productlanceringen.

Snelle overgang van ontwerp naar productie

Bij traditionele productie vereiste elke fase van prototyping aparte setups, handmatig programmeren en herhaalde bestandsoverdrachten. Dit vertraagde projecten en maakte revisies moeilijk. Een digitale workflow neemt deze barrières weg.

Zodra het CAD-model compleet is, wordt het bestand direct doorgestuurd naar CAM-software, waar automatisch gereedschapspaden worden gegenereerd op basis van het ontwerp. Machineparameters zoals snijsnelheid, voedingssnelheid en gereedschapsselectie worden automatisch geoptimaliseerd. Deze naadloze koppeling tussen ontwerp en productie elimineert overbodige stappen, waardoor onderdelen binnen enkele uren na goedkeuring gesneden kunnen worden.

Voor ingenieurs en ontwerpers betekent dit meer vrijheid om ideeën snel te testen. Snelle iteraties verkorten de feedbacklus tussen concept en validatie, waardoor de time-to-market voor nieuwe producten korter wordt.

Virtuele simulatie en optimalisatie van gereedschapsbanen

Met digitale simulatie kunnen technici het bewerkingsproces visualiseren en testen voordat de productie begint. Het systeem bootst echte snijcondities na op het scherm en laat zien hoe het gereedschap reageert op het materiaal.

Dit helpt bij het identificeren van potentiële problemen, zoals botsingen, inefficiënte gereedschapspaden of overmatige materiaalverwijdering, voordat er daadwerkelijk gesneden wordt. Door deze problemen vroegtijdig aan te pakken, kunnen fabrikanten verspilling van materiaal en machinetijd voorkomen.

Gereedschapspadoptimalisatie verbetert de snelheid en de oppervlakteafwerking nog verder. De software berekent automatisch de meest efficiënte route voor elke snede, waarbij de verplaatsing van het gereedschap en de stationaire beweging geminimaliseerd worden. Dit verhoogt de bewerkingssnelheid terwijl de maatnauwkeurigheid behouden blijft en de standtijd verlengd wordt.

Directe prijsopgave en orderverwerking

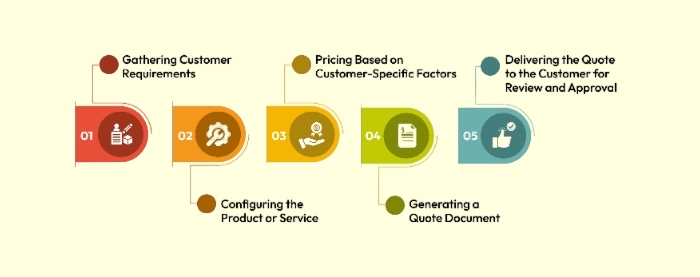

Digitale offertesystemen maken gebruik van geüploade CAD-bestanden om direct prijzen en doorlooptijden te genereren. De software analyseert de geometrie, het materiaaltype en de complexiteit om de bewerkingskosten binnen enkele seconden te schatten.

Door deze automatisering is er geen behoefte meer aan handmatige beoordeling en heen-en-weer e-mails tussen inkopers en leveranciers. Klanten kunnen ontwerpen uploaden, een nauwkeurige offerte ontvangen en direct een bestelling plaatsen. Het hele proces, van het indienen van bestanden tot het bevestigen van de bestelling, kan in één enkele online sessie plaatsvinden.

Voor fabrikanten verbetert geautomatiseerd offreren de efficiëntie en houdt het de productielijnen op gang zonder onnodige pauzes. Voor klanten zorgt het voor snelle antwoorden, transparante prijzen en kortere doorlooptijden.

Productie stroomlijnen met automatisering

Automatisering voorkomt vertragingen die de productie vertragen. Intelligente planning, zelfkalibrerende systemen en robotica werken samen om een soepele, snelle en betrouwbare productie te garanderen.

Digitale planning en workflowbeheer

Intelligente planningssoftware organiseert elke taak in de werkplaats. Het houdt de machinestatus, het gereedschapgebruik en de taakopdrachten in realtime bij. Wanneer een taak eindigt, begint de volgende automatisch zonder te wachten.

Het systeem verdeelt werklasten gelijkmatig om stilstand en knelpunten te voorkomen. Als een machine uitvalt voor onderhoud, worden taken snel aan andere eenheden toegewezen. Hierdoor hoeven operators hun planningen niet meer in te plannen, waardoor er minder fouten worden gemaakt en de productiviteit handmatig toeneemt.

Een digitaal workflow dashboard toont ook live updates van elke order. Engineers, supervisors en arbeiders kunnen de voortgang, capaciteit en tijdlijnen in één oogopslag zien. Als iedereen dezelfde gegevens ziet, kunnen beslissingen sneller worden genomen en verloopt het teamwerk soepeler.

Geautomatiseerd kalibreren en wisselen van gereedschappen

Gereedschapskalibratie en -wissels vereisten vroeger handmatig werk en nauwlettende aandacht. Intelligente machines doen beide nu automatisch. Sensoren controleren de gereedschaplengte, slijtage en uitlijning voordat het snijden begint. Wanneer een gereedschap zijn slijtagegrens nadert, schakelt het systeem over op een reservegereedschap zonder te stoppen.

Automatische gereedschapswisselaars maken snel en eenvoudig wisselen tussen onderdelen of materialen mogelijk. De software past de snijparameters aan met behulp van vooraf geladen gegevens voor elk materiaaltype. Dit bespaart insteltijd en zorgt voor consistente snijcondities, zelfs bij korte series.

Doordat er minder handmatig hoeft te worden ingesteld, kunnen machines dankzij automatisering continu nauwkeurig en snel blijven werken.

Robotica in CNC-omgevingen

Robots zijn nu een vast onderdeel van digitale CNC-bewerking. Robotarmen zorgen voor het laden, lossen en verplaatsen van onderdelen tussen stations. Hierdoor blijft de productie soepel verlopen, zelfs als er niemand op de werkvloer aanwezig is.

Flexibiliteit is een belangrijk voordeel. Robots kunnen met minimale aanpassingen geherprogrammeerd worden om andere onderdelen of materialen te hanteren. In combinatie met transportbanden en automatische opslag elimineren ze stilstand tussen stappen en minimaliseren ze handlingfouten.

Robotica verhoogt ook de veiligheid door repetitieve of fysiek veeleisende taken te automatiseren. Operators kunnen zich richten op programmering, kwaliteitscontroles en toezicht in plaats van op handmatig tillen. Het resultaat is een hogere productiviteit, een constante output en een beter gebruik van geschoolde arbeidskrachten.

Fouten en herstelwerk verminderen door nauwkeurigheid van gegevens

Nauwkeurige gegevens vormen de basis van betrouwbaar machinaal bewerken. Digitale systemen helpen om fouten in een vroeg stadium op te sporen, waardoor elk onderdeel consistent blijft met het ontwerp en kostbare nabewerkingen worden verminderd.

Digitale tweelingtechnologie

Digital twin technologie creëert een virtueel model van zowel het onderdeel als de machine die het gaat maken. Ingenieurs kunnen het hele bewerkingsproces simuleren voordat het snijden begint. Het systeem voorspelt gereedschapspaden, machinebewegingen en het gedrag van het materiaal tijdens het bewerken.

Door opstellingen in deze virtuele ruimte te testen, kunnen technici potentiële problemen identificeren en oplossen, zoals botsingen tussen gereedschappen of productvervorming, voordat de productie begint. Hierdoor verloopt het eigenlijke bewerkingsproces soepeler en voorspelbaarder.

Digitale tweelingen maken ook de fijnafstelling van belangrijke parameters mogelijk, zoals spindelsnelheid, voedingssnelheid en gereedschapshoeken. Ingenieurs kunnen deze waarden in de simulatie optimaliseren in plaats van materiaal te verspillen tijdens proefdraaien. Dit bespaart tijd, verlaagt de instelkosten en verbetert de nauwkeurigheid.

Real-time kwaliteitsbewaking

Moderne controlesystemen volgen de productafmetingen en het machinegedrag tijdens het bewerkingsproces. Sensoren meten factoren als trillingen, temperatuur en gereedschapsslijtage. Na elke bewerking scannen tasters de geometrie van het product om de nauwkeurigheid te controleren.

Als het systeem een afwijking van de doelafmetingen detecteert, waarschuwt het direct de besturing. De machine kan dan automatisch de gereedschapspositie of snijsnelheid corrigeren.

Deze feedbacklus helpt defecten te voorkomen, uitval te verminderen en strakke toleranties te handhaven. Technici kunnen problemen oplossen wanneer ze zich voordoen, in plaats van ze te ontdekken aan het einde van de productie.

Traceerbaarheid en documentatie

Digitale records maken het mogelijk om elk detail van een bewerkingsopdracht eenvoudig bij te houden. Ontwerpbestanden, gereedschapinstellingen, materiaalbatches en inspectieresultaten worden allemaal op één plaats opgeslagen. Zo ontstaat een compleet digitaal spoor voor elk geproduceerd onderdeel.

Wanneer klanten om inspectierapporten of certificaten vragen, kunnen fabrikanten de gegevens onmiddellijk opvragen. Dit versnelt audits en voldoet aan de kwaliteitsnormen van industrieën zoals lucht- en ruimtevaart, de medische sector en de auto-industrie.

Traceerbaarheid vereenvoudigt ook probleemoplossing. Als er een defect optreedt, kunnen technici dit herleiden naar een specifieke machine, operator of batch. Dit helpt problemen snel op te lossen en zorgt ervoor dat hetzelfde probleem zich niet meer voordoet.

Samenwerking tussen teams verbeteren

Wanneer teams gegevens digitaal delen, verloopt de communicatie sneller en beter gecoördineerd. Digitale tools verbinden ontwerp, productie en management, waardoor iedereen in realtime met dezelfde informatie kan werken.

Verbonden ontwerp- en engineeringworkflows

Gedeelde cloudplatforms maken teamwerk eenvoudig. Ontwerpers uploaden CAD-modellen en machinisten kunnen deze direct online bekijken of aanpassen. Elke wijziging in het ontwerp, zoals een andere gatgrootte of een ander materiaal, wordt direct bijgewerkt voor het hele team.

Deze gedeelde ruimte neemt versieverwarring weg en houdt iedereen op één lijn. Engineers hoeven niet langer te bevestigen welk bestand correct is en klanten kunnen updates bekijken zonder te hoeven wachten op e-mails of bestandsoverdracht.

De link tussen ontwerp en productie verbetert ook de produceerbaarheid. Machinisten kunnen het model becommentariëren om wijzigingen voor te stellen die de slijtage van het gereedschap verminderen of de snijtijd verbeteren. Deze feedback in twee richtingen zorgt ervoor dat ontwerpen praktisch en productieklaar zijn voordat het bewerken begint.

Toezicht en besluitvorming op afstand

Managers kunnen de productieprestaties nu overal volgen met cloud dashboards. Deze tools tonen live gegevens over de voortgang van opdrachten, machinegebruik en kwaliteitsresultaten.

Als een machine stopt of aandacht nodig heeft, worden er onmiddellijk waarschuwingen naar het mobiele apparaat van de gebruiker gestuurd. Managers kunnen snel reageren, onderhoud goedkeuren of de werklast verschuiven zonder ter plaatse te zijn. Deze realtime toegang zorgt ervoor dat de productie in alle shifts en op alle locaties soepel blijft verlopen.

De gegevens die met deze systemen worden verzameld, ondersteunen ook een meer doordachte planning. Inzicht in cyclustijden, standtijden en machine-efficiëntie helpt om verbeterpunten te identificeren en de toewijzing van middelen te optimaliseren. Beslissingen worden sneller genomen en zijn gebaseerd op feiten, niet op vertraagde rapporten.

Integratie van leveranciers

Digitale systemen breiden de samenwerking uit tot buiten de werkplaats. Leveranciers en logistieke partners kunnen verbinding maken met hetzelfde netwerk om updates over materialen, verzending en leveringsschema's te delen.

Deze open communicatie vermindert vertragingen en stelt teams in staat om sneller te reageren op veranderingen in de vraag of de voorraad. Wanneer er een nieuwe bestelling wordt geplaatst, controleert het systeem de voorraad, bevestigt het de beschikbaarheid en werkt het de planning automatisch bij.

Geautomatiseerde updates vervangen lange e-mails en telefoongesprekken, waardoor de coördinatie veel sneller verloopt. Het resultaat is een betrouwbaardere toeleveringsketen, kortere doorlooptijden en sterkere partnerschappen tussen fabrikanten en hun leveranciers.

Invloed op doorlooptijd en reactievermogen op de markt

Digitaal bewerken versnelt elke fase, van instellen tot leveren. Met snellere reactietijden kunnen fabrikanten concurrerend blijven en effectiever voldoen aan de eisen van de klant.

Snellere doorlooptijden voor aangepaste projecten

Digitale setups maken het veranderen van job efficiënt en eenvoudig. Bij traditionele bewerkingen moesten operators voor elke nieuwe job de opspanningen opnieuw instellen, gereedschappen opnieuw kalibreren en programma's herschrijven. Dat proces kon enkele uren duren.

Met digitale systemen worden gereedschapspaden, materiaalgegevens en opspaninstellingen automatisch opgeslagen en geladen. Engineers kunnen ontwerpen online bijwerken en nieuwe instructies rechtstreeks naar de machines sturen. Intelligente planningssoftware wijst de volgende opdracht dan automatisch toe aan beschikbare CNC machines.

Deze flexibiliteit maakt een snellere productie van kleine batches en prototypes mogelijk zonder grotere projecten te vertragen. Het helpt fabrikanten om aangepaste orders vlot te beheren, de insteltijd te verkorten en een korte en kosteneffectieve doorlooptijd te behouden.

Schalen van prototype naar productie

Zodra een prototype is goedgekeurd, kunnen de digitale gegevens de productie eenvoudig opschalen. De dubbele CAD/CAM-bestanden, gereedschapspaden en procesinstellingen die gebruikt zijn voor het prototype kunnen hergebruikt worden voor massaproductie.

Automatisering zorgt ervoor dat elk onderdeel consistent blijft met het geteste ontwerp. Machines volgen geverifieerde paden, zodat de resultaten nauwkeurig en herhaalbaar zijn. Als de productie moet worden uitgebreid, kunnen de dubbele bestanden direct worden gedeeld op verschillende machines of zelfs meerdere locaties.

Deze naadloze overdracht maakt handmatig herprogrammeren overbodig en vermindert vertragingen bij het instellen. Hierdoor komen producten sneller op de markt, wat fabrikanten een concurrentievoordeel geeft in tijdgevoelige industrieën.

Concurrentievoordelen in wereldwijde productie

In de wereldwijde markt van vandaag verwachten klanten snelle levertijden, flexibiliteit en duidelijke communicatie. Een digitaal CNC systeem ondersteunt alle drie. Met realtime updates kunnen bedrijven hun leveringsschema's aanpassen, offertes bevestigen en de voortgang nauwkeurig bijhouden.

Fabrikanten die binnen enkele dagen prototypes of kleine oplages kunnen leveren, onderscheiden zich van de massa. Ze kunnen zich snel aanpassen aan veranderingen in het ontwerp, voldoen aan dringende verzoeken en bouwen een sterker vertrouwen op bij de klant.

Snelheid brengt ook kostenbesparingen met zich mee. Door het aantal handmatige stappen en machinestilstand te verminderen, verhoogt digitaal bewerken de efficiëntie en houdt het de productiekosten laag, waardoor fabrikanten wereldwijd concurrerend kunnen blijven.

Klaar om je productie sneller en efficiënter te maken? Upload vandaag nog uw CAD-bestanden voor een gratis DFM-beoordeling. Onze ingenieurs bekijken uw ontwerp, geven aanbevelingen voor verbeteringen en maken snel een nauwkeurige offerte.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.