Richtlijnen voor ontwerp van plaatbewerking

Het maken van een functioneel plaatwerkonderdeel vereist zorgvuldige planning. Een goed ontworpen onderdeel is sterk, ziet er professioneel uit en kan zonder problemen worden gemaakt. Deze gids biedt eenvoudige regels om je te helpen bij het ontwerpen van plaatwerkonderdelen die werken in de echte productie.

Principes van ontwerp voor productie (DFM)

Een goed ontwerp maakt de productie gemakkelijker en goedkoper. Denk altijd na over hoe het onderdeel gemaakt gaat worden. Deze aanpak wordt Design for Manufacturing of DFM genoemd.

Het belang van toleranties bij fabricage

Toleranties bepalen de toegestane variatie in de afmetingen van een onderdeel. Gebruik nauwe toleranties alleen als ze essentieel zijn. Onnodig nauwe toleranties drijven de kosten op. Houd je voor de meeste onderdelen aan standaardtoleranties. Dit geeft de fabrikant de ruimte om te werken zonder de kwaliteit te verlagen.

Houd ontwerpen eenvoudig

Eenvoudige onderdelen zijn goedkoper om te produceren. Beperk bochten en unieke kenmerken waar je kunt. Combineer verschillende onderdelen tot één. Dit verlaagt de assemblagetijd en vermindert de behoefte aan bevestigingsmiddelen. Eenvoudiger ontwerpen zijn ook betrouwbaarder en gemakkelijker te maken.

Onderdelen en functies standaardiseren

Gebruik standaard gatmaten, buigradii en plaatmaten. Standaardisatie vermindert de insteltijd en het aantal gereedschapswissels. Het maakt het inkopen van materialen ook eenvoudiger. Gebruik gangbare materialen en afwerkingen die gemakkelijk te verkrijgen zijn.

Gemeenschappelijke kenmerken in plaatwerkonderdelen

Plaatwerkonderdelen hebben vaak kenmerken die de sterkte, functie of assemblage verbeteren. Elke voorziening heeft een doel en moet zorgvuldig worden ontworpen om problemen tijdens de fabricage te voorkomen.

Hoekfilets

Scherpe hoeken verzwakken onderdelen en maken buigen moeilijker. Vijlen spreiden de spanning en verlagen het risico op scheuren. Ze verbeteren ook de passing tijdens assemblage en geven een netter uiterlijk. Gebruik consistente radii die overeenkomen met standaard gereedschap voor eenvoudigere productie.

Ribbetjes

Ribben voegen stijfheid toe zonder veel extra gewicht. Ze voorkomen kromtrekken in grote, vlakke gebieden en verminderen trillingen. Houd de ribdiepte en -afstand uniform voor betere prestaties en eenvoudiger productie.

Embossementen

Reliëfs creëren verhoogde of verzonken gebieden op de plaat. Ze kunnen onderdelen verstevigen, als afstandhouders dienen of ruimte bieden voor bevestigingsmiddelen. Controleer de hoogte en breedte om scheuren tijdens het vervormen te voorkomen.

Kuiltjes

Kuiltjes versterken vlakke delen en kunnen in sommige ontwerpen de luchtstroom verbeteren. Ze helpen ook bij het uitlijnen van schroeven of klinknagels. Maak de kuiltjes zorgvuldig op maat om het materiaal niet te dun te maken. De juiste afstand zorgt voor een consistente sterkte over het hele onderdeel.

Ronde knockouts

Ronde uitsparingen maken openingen voor draden, kabels of bevestigingsmiddelen. Ze kunnen verwijderd worden zonder het onderdeel te beschadigen. Plaats uitsparingen uit de buurt van bochten of randen om scheuren te voorkomen. Standaardmaten werken het best voor gewone hardware.

Jaloezieën

Lamellen zorgen voor ventilatie terwijl de onderdelen sterk en stijf blijven. Ze geleiden de luchtstroom en kunnen het gewicht verminderen. Stel de juiste hoek en tussenruimte in om luchtstroming en stevigheid in balans te brengen. Plaats ze in vlakke gebieden om een zuivere vorm te krijgen en defecten te verminderen.

Buigprincipes

Buigen vormt plat plaatstaal tot functionele onderdelen met behoud van sterkte en nauwkeurigheid. Als je de belangrijkste termen en waarden begrijpt, kun je ontwerpen gemakkelijker produceren.

Buiglijn

De buiglijn is waar de plaat vouwt. Zelfs een kleine verschuiving kan de positie van gaten of de montage beïnvloeden. Een typische tolerantie is ±0,25 mm, waardoor de bochten voor de meeste onderdelen nauwkeurig blijven.

Hoek

De buighoek bepaalt de uiteindelijke vorm, zoals een 90° vouw voor beugels of frames. Materialen zoals zacht staal veren vaak 2-4° terug na het buigen. Om een echte 90° te bereiken, kunnen operators het gereedschap instellen op ongeveer 88°, zodat het onderdeel zich kan ontspannen in de juiste hoek.

Straal

De straal van de binnenbocht bepaalt de sterkte van het onderdeel. Een goede regel is om de radius af te stemmen op de materiaaldikte. Een roestvast stalen plaat van 2 mm werkt bijvoorbeeld het beste met een buigradius van 2 mm. Dit voorkomt scheuren en houdt bochten glad. Zachtere metalen, zoals aluminium, kunnen strakkere bochten aan, maar door de dikte af te stemmen op de radius wordt de consistentie verbeterd.

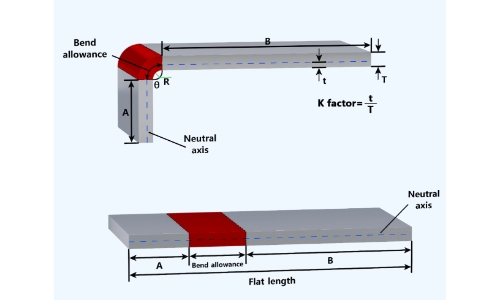

Neutrale as

Tijdens het buigen rekt het buitenoppervlak uit en drukt het binnenoppervlak samen. Daartussen ligt de neutrale as, die niet van lengte verandert. Deze zit meestal ongeveer een derde in het materiaal vanaf het binnenoppervlak. Als je zijn positie kent, kun je nauwkeurige platte patroontekeningen maken.

K-Factor

De K-factor beschrijft waar de neutrale as ligt binnen de materiaaldikte. Voor koudgewalst staal van 1 mm ligt deze vaak rond de 0,33. Voor dezelfde dikte van aluminium kan het dichter bij 0,40 liggen. Door de juiste K-factor te gebruiken, wordt de vlakke plaat op de juiste eindmaat gebogen.

Buigtoelage

Buigen rekt het materiaal uit, dus ontwerpers moeten daar rekening mee houden. De buigtoeslag is de extra lengte die wordt toegevoegd om ervoor te zorgen dat de vlakke plaat correct wordt gevormd. Bijvoorbeeld, een 1 mm staalplaat gebogen onder een hoek van 90° met een radius van 1 mm heeft meestal ongeveer 1,6 mm toegestane buiglengte nodig. Door dit op te nemen in het vlakke patroon blijft het afgewerkte onderdeel binnen de tolerantie.

Basisprincipes snijden

Snijden is de eerste stap in de meeste plaatwerkprojecten. De kwaliteit van elke snede beïnvloedt hoe goed het onderdeel later buigt, last of monteert. Kennis van veelvoorkomende problemen en eenvoudige regels helpt om onderdelen nauwkeurig en gemakkelijk te produceren te maken.

Diameter gat

Gaten moeten de juiste grootte en tussenruimte hebben om beschadiging tijdens het ponsen of lasersnijden te voorkomen. Een goede regel is om de diameter van de gaten minstens gelijk te houden aan de plaatdikte. Een stalen plaat van 2 mm moet bijvoorbeeld gaten hebben die niet kleiner zijn dan 2 mm. Kleinere gaten kunnen de plaat scheuren of vervormen, terwijl gaten met de juiste afmetingen zorgen voor schone randen en een langere levensduur van het gereedschap.

Vervorming

Hitte en spanning bij het snijden kunnen kromtrekken of buigen veroorzaken, vooral bij dunne platen. Lasersnijden kan een lichte kromming achterlaten bij grote panelen met een dikte van minder dan 1,5 mm. Je kunt vervorming verminderen door de sneden verder uit elkaar te plaatsen, steunlipjes toe te voegen of waterstraalsnijden te gebruiken als vlakheid essentieel is.

Plaatselijke verharding

Processen zoals laser- of plasmasnijden creëren zones met hoge hitte langs de rand. Hierdoor kunnen materialen zoals koolstofstaal verharden. Geharde randen kunnen barsten tijdens het buigen of gereedschap sneller doen slijten. Vermijd problemen door buigingen niet langs de snijranden te plaatsen of indien nodig een secundair proces zoals kantenslijpen toe te voegen.

Kerf

Kerf is de breedte van het materiaal dat door het snijgereedschap wordt verwijderd. Lasersnijden varieert meestal van 0,1 tot 0,3 mm, afhankelijk van de materiaaldikte en de vermogensinstellingen. Door kerf te negeren kunnen gaten te klein worden of sleuven te krap. Kerf opnemen in het vlakke ontwerp zorgt ervoor dat het uiteindelijke onderdeel overeenkomt met de beoogde afmetingen zonder nabewerking.

Veelvoorkomende ontwerpfouten in plaatwerk die je moet vermijden

Zelfs ervaren ontwerpers kunnen belangrijke productielimieten over het hoofd zien. Door deze veelvoorkomende fouten in een vroeg stadium op te sporen, verbeteren de productiefuncties en dalen de productiekosten.

Overgecompliceerde ontwerpen

Het toevoegen van onnodige functies is een veelgemaakte fout. Elke extra bocht, uitsparing of speciale vorm vergroot de behoefte aan gereedschap en productietijd. Complexe ontwerpen vereisen meer machine-instellingen, verhogen het risico op defecten en bemoeilijken de assemblage. Vereenvoudig door niet-essentiële elementen te verwijderen en waar mogelijk onderdelen te combineren tot enkele, gevormde onderdelen.

Slechte plaatsing van gaten en uitsparingen

Gaten of uitsparingen te dicht bij bochten kunnen vervormen tijdens het vervormen. Houd gaten minstens drie keer de materiaaldikte weg van buiglijnen. Vermijd het clusteren van gaten in kleine gebieden, omdat dit de structuur verzwakt en scheuren kan veroorzaken. Voor elektrische behuizingen moeten uitsparingen in de ruimte zorgvuldig worden gemaakt om de sterkte van het paneel te behouden.

Toleranties over het hoofd zien

Krappe toleranties verhogen de kosten. Gebruik toleranties van ±0,005″ alleen voor kritieke onderdelen. Gebruik standaard ±0,030″ toleranties voor andere afmetingen. Geef duidelijk aan welke afmetingen cruciaal zijn en welke toleranties versoepeld kunnen worden. Onthoud dat plaatmateriaal van nature varieert door materiaalgeheugen en terugvering.

Verkeerde materiaalselectie

De keuze van het verkeerde materiaal kan leiden tot productieproblemen of mislukte onderdelen. Vermijd gehard staal voor onderdelen die veel moeten worden gebogen. Aluminium is corrosiebestendig en lichter, maar kost meer dan staal. Gebruik roestvrij staal of gegalvaniseerd materiaal voor onderdelen die buiten worden gebruikt. Controleer de beschikbaarheid van materialen en doorlooptijden bij het specificeren van ongebruikelijke legeringen.

Assemblage-overwegingen vergeten

Ontwerp onderdelen met het oog op assemblage. Zorg voor voldoende ruimte voor laspistolen en klinknagelgereedschap. Zorg voor uitlijnmogelijkheden zoals inkepingen of lipjes om het positioneren te vergemakkelijken. Zorg voor toegankelijkheid voor handmatige assemblage. Zelfpositionerende onderdelen kunnen de noodzaak voor complexe bevestigingen verminderen en de assemblage versnellen.

Vereisten voor afwerking verwaarlozen

Afwerkingen beïnvloeden zowel het ontwerp als de functie. Geef de vereisten voor afwerking vroegtijdig op. Breek scherpe randen zodat coatings beter hechten. Vermijd bij poedercoating gebieden waar de kooi van Faraday ervoor zorgt dat de verf de hoeken niet kan bereiken. Vermijd bij plating ontwerpen waarin chemicaliën opgesloten zitten. Verschillende afwerkingen kunnen voorbehandeling nodig hebben, wat de afmetingen kan beïnvloeden.

Aan de slag

Een onderdeel ontwerpen is slechts de eerste stap. De echte waarde ontstaat wanneer je plaatwerkconcept nauwkeurig en efficiënt wordt gemaakt. Door eenvoudige ontwerpregels te volgen en de juiste materialen te kiezen, maak je de productie eenvoudiger en voorspelbaarder. Plan bochten, gaten en vormen met de echte productie in gedachten om fouten en afval te verminderen.

Klaar om uw ontwerp om te zetten in een hoogwaardig plaatwerkonderdeel? Neem vandaag nog contact met ons op voor een snelle offerte en deskundige begeleiding bij uw project.

Plaatwerk Fabricage Fabriek in China

Chongming Road nr. 3, Shichong Industrial Zone,

Xiangxi Village, Shipai Town, Dongguan City,

Provincie Guangdong 523330, China