Veel buigproblemen waar plaatbewerkers mee te maken krijgen - van scheurende randen tot onvoorspelbare hoeken - beginnen eigenlijk op het niveau van het materiaal. Elke gewalste plaat heeft een "korrelrichting", die gevormd wordt wanneer metaalkristallen uitrekken en uitlijnen tijdens het walsen. Deze onzichtbare structuur heeft een grote invloed op hoe het metaal zich gedraagt wanneer het gebogen, geperst of gevormd wordt.

Als een bocht de nerf volgt, heeft het metaal de neiging om te splijten of oppervlaktesporen te vertonen. Als het dwars op de draad buigt, houdt het meestal beter zijn vorm en gaat het langer mee onder spanning. Als je dit verschil weet, kun je scheurvorming onder controle houden, terugvering verminderen en het uiterlijk van het oppervlak verbeteren zonder materiaal of gereedschap te veranderen.

Voor iedereen die plaatmetalen onderdelen ontwerpt of fabriceert, is het begrijpen van de korrelrichting niet alleen een kwestie van materiaalkunde. Het is een praktische regel die een stabiele productie scheidt van kostbaar herstelwerk.

Waarom de richting van de korrel van belang is in de productie?

Telkens wanneer een plaat wordt gewalst, rekken duizenden metaalkristallen zich uit tot lange, smalle korrels. Deze korrels gedragen zich ongeveer zoals houtvezels - gemakkelijker om langs te buigen maar sterker aan de andere kant. Als deze richtingsgevoeligheid genegeerd wordt, kan dit leiden tot:

- Onvoorspelbare terugveerhoeken, zelfs als de onderdelen op papier identiek zijn.

- Microscheurtjes of "breuklijnen" die verschijnen tijdens het afwerken of poedercoaten.

- Onderdelen die eerder defect raken bij trillingen of cyclische belasting.

Bij zeer nauwkeurig werk, zoals behuizingen, frames of afdekkingen, zorgt het controleren van de richting van de nerf voor een consistente kwaliteit van batch tot batch. De kleine stap van het juist uitlijnen van je buiglijn kan uren van aanpassingen later aan de afkantpers besparen.

Wat is graanrichting?

Wanneer een metaalplaat wordt gewalst, rekt de interne structuur uit langs de walsrichting. De resulterende uitlijning definieert de korrelrichting - het pad waarlangs de meeste metaalkristallen georiënteerd zijn.

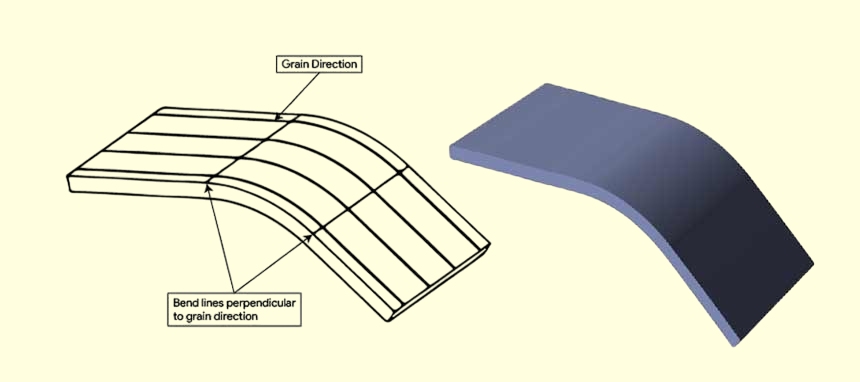

Ingenieurs beschrijven het buigen in drie oriëntaties:

- Met de korrelDe buiglijn loopt evenwijdig aan de walsrichting.

- Over de korrel - De buiglijn loopt loodrecht op de rolrichting.

- Diagonaal op de nerf - De buiglijn loopt in een hoek, meestal rond 45°.

Door deze structuur worden metalen platen anisotroop - hun mechanische eigenschappen verschillen per richting. Dwars op de korrel kunnen metalen meer uitrekken voordat ze barsten. Langs de korrel zijn ze stijver maar minder buigzaam. Het herkennen van deze anisotropie is de sleutel tot het beheersen van buigresultaten.

Hoe walsen de materiaaleigenschappen beïnvloedt?

Het walsen verandert de interne balans van sterkte en vervormbaarheid van een metaal. In de walsrichting neemt de treksterkte iets toe, maar de rek (vervormbaarheid) neemt af. In de tegenovergestelde richting kan het metaal meer rek verdragen voordat het bezwijkt. In de tegenovergestelde richting kan het metaal meer rek verdragen voordat het breekt.

Typische variatie in eigenschappen per richting:

| Materiaal | Sterktevariatie (dwars op vs. met de korrel) | Vervormbaarheidsvariatie |

|---|---|---|

| Zacht staal | ±5-8% | Tot 10% hoger over de korrel |

| Aluminium 6061-T6 | ±10-15% | Tot 20% hoger over de korrel |

| Roestvrij staal 304 | ±6-10% | Rond 10% hoger over de korrel |

Dit betekent dat zelfs bij identieke dikte, gereedschappen en buighoek de resultaten variëren afhankelijk van de oriëntatie. Bij onderdelen met een hoge tolerantie kan het negeren van deze factor leiden tot zichtbare spanningstrepen of inconsistente geometrie.

Hoe de korrelrichting de buigresultaten beïnvloedt?

De richting van de korrel beïnvloedt rechtstreeks hoe materiaalvezels uitrekken aan de buitenkant van een bocht en samendrukken aan de binnenkant. Met de juiste richting kan de bocht soepel worden gevormd. De verkeerde richting kan scheuren of terugvering buiten de tolerantiegrenzen veroorzaken.

| Oriëntatie | Gedrag | Typisch resultaat | Aanbevolen actie |

|---|---|---|---|

| Met korrel | Gemakkelijker te buigen maar minder taai | Hoger risico op barsten, ruw oppervlak | Gebruik een grotere binnenradius |

| Over de korrel | Vereist meer kracht, hogere vervormbaarheid | Zuivere kromming, minimale barsten | Voorkeur voor kritieke onderdelen |

| Diagonaal | Matige kenmerken | Aanvaardbaar compromis | Houd de oriëntatie consistent |

Buigen met de nerf mee

Bij het buigen met de nerf mee, rekken de metaalvezels aan de buitenrand uit langs hun natuurlijke uitlijning. Dit maakt het buigen gemakkelijker maar minder vergevingsgezind. Het oppervlak kan haarscheurtjes of doffe plekken vertonen, vooral bij aluminium en roestvrij staal.

Probleem: Hoog risico op scheuren en inconsistente hoeken.

Oorzaak: Korrels scheiden zich onder spanning wanneer ze parallel aan het rollen worden uitgerekt.

Oplossing: Vergroot de buigradius (1,5-2× dikte) en gebruik waar mogelijk zachtere tinten.

Buigen over de draad

Dwarsbuigen is over het algemeen sterker en betrouwbaarder. De interne structuur van het metaal biedt gelijkmatig weerstand tegen spanning, waardoor de kans op scheuren afneemt en de buigprecisie verbetert.

Probleem: Iets hogere tonnage nodig.

Oorzaak: De weerstand tegen vervorming neemt toe over de korrelgrenzen heen.

Oplossing: Gebruik een standaard ponsradius en zorg ervoor dat de perscapaciteit een lichte toename in tonnage aankan.

Diagonaal buigen (45° ten opzichte van de nerf)

Wanneer de geometrie van een onderdeel uitlijning verhindert, biedt diagonaal buigen een evenwichtige benadering. Het combineert een gemiddelde vervormbaarheid met een acceptabele oppervlaktekwaliteit.

Productieconsistentie wordt echter kritisch. Zelfs een kleine verandering in de buigrichting tussen verschillende batches kan de uiteindelijke afmetingen of terugveerhoeken veranderen. Markeer en vergrendel de oriëntatie altijd voor het snijden of nesten.

Belangrijkste effecten om te overwegen

De richting van de korrel verandert niet alleen hoe gemakkelijk metaal buigt, maar beïnvloedt ook de sterkte, nauwkeurigheid en afwerking van het onderdeel na het vormen. Drie primaire resultaten bepalen hoe een bocht zich gedraagt: minimale buigradius, terugvering en oppervlakte- of vermoeiingsprestaties.

Invloed op minimale buigradius

De minimale buigradius bepaalt hoe strak een plaat kan worden gebogen voordat deze barst.

Bij het buigen met de korrel volgen de uitgerekte vezels de langgerekte kristalstructuur, wat het vermogen van het materiaal om spanning te weerstaan verzwakt. Scheuren ontstaan eerder, vooral in complexere legeringen. Bij buigen dwars op de korrel werken de kristalgrenzen als microbruggen die de spanning beter verdelen, waardoor strakkere buigingen mogelijk zijn.

| Oriëntatie | Gedrag | Aanbevolen binnenstraal (× dikte) | Opmerkingen |

|---|---|---|---|

| Met korrel | Hoger risico op scheuren | 1.5-2.0× | Gebruik zachtere tempers of een grotere matrijsradius |

| Over de korrel | Betere vervormbaarheid | 0.75-1.0× | Ideaal voor precisiebochten en kleine radii |

| Diagonaal | Evenwichtige resultaten | 1.0-1.5× | Aanvaardbaar compromis wanneer de geometrie de richting beperkt |

Voorbeeld:

Voor 6061-T6 aluminium heeft een bocht langs de nerf meestal een straal van 2,5-3× dikte nodig om scheuren te voorkomen, terwijl een bocht dwars op de nerf een straal van 1× dikte kan hebben. Bij zacht staal presteren dwarsgeplaatste bochten meestal goed bij 1× of minder, waardoor ze flexibeler zijn.

Ontwerptip:

Als de lay-out een met-korrelbocht vereist, verhoog de straal dan met minstens 50% boven de standaardaanbeveling of voer eerst een testbocht uit om te controleren of er geen oppervlaktescheuren zijn.

Invloed op terugvering en maatnauwkeurigheid

Springback - de gedeeltelijke terugkeer van het materiaal naar zijn vlakke vorm na het vervormen - is een ander gebied waar de korrelrichting van belang is.

Omdat metaal zich anders gedraagt in spanning en compressie langs de vezel, vertonen bochten parallel aan de vezel meer terugslag en variatie. Bochten dwars op de draad, waar de spanningsverdeling evenwichtig is, houden hoeken nauwkeuriger vast.

| Materiaal | Terugvering (over de korrel) | Terugvering (met korrel) | Typisch verschil |

|---|---|---|---|

| Zacht staal | 2°-3° | 4°-5° | 1,5-2× hoger met graan |

| Roestvrij staal | 3°-4° | 5°-6° | Matige gevoeligheid |

| Aluminium 6061-T6 | 2° | 5°-6° | Zeer gevoelig |

| Koper | <1° | <1° | Verwaarloosbaar verschil |

In precisietoepassingen zoals bedieningspanelen of montagekasten kan zelfs een paar graden variatie de passing beïnvloeden. Door oriëntatie-effecten te voorspellen, kunnen ingenieurs de waarden voor buigtoeslag (BA) en buigaftrek (BD) in hun CAD-ontwerpen aanpassen om consistente hoeken te verkrijgen.

Praktische formule:

Aangepaste Buig Aftrek = Standaard BD × (1 + k),

waarbij k ≈ 0,05 voor over de korrel en k ≈ 0,12-0,15 voor met-korrelbochten.

Effect op oppervlakteverschijning en vermoeiingslevensduur

De oppervlakteafwerking laat zien hoe de spanning tijdens het buigen wegvloeit. Bochten met een grove korrel vertonen vaak vage scheurtjes of "sinaasappelhuid"-patronen aan de trekzijde, vooral bij aluminium of hoogsterkte staal. Deze kleine imperfecties lijken misschien cosmetisch, maar ze dienen vaak als startpunt voor vermoeiingsscheuren.

Dwarsgeplaatste bochten creëren gladdere oppervlakken met uniforme reksporen, waardoor de weerstand tegen vermoeiing verbetert. Tests op roestvaststalen monsters toonden bijvoorbeeld aan dat overkrommende bochten 25-30% meer trillingscycli overleefden voordat er zichtbare scheurvorming optrad in vergelijking met bochten met een enkele korrel.

| Eigendom | Met korrel | Over de korrel |

|---|---|---|

| Zichtbaarheid van scheuren | Hoog | Laag |

| Cosmetische kwaliteit | Eerlijk | Uitstekend |

| Weerstand tegen vermoeiing | Kortere levensduur | Langere levensduur |

| Typische toepassingen | Niet-zichtbare haakjes | Structurele en zichtbare onderdelen |

Materiaal- en procesfactoren

De mate waarin de korrelrichting het buigen beïnvloedt, verschilt per materiaal. Metalen met een sterk gerichte korrelstructuur, zoals aluminium en hoogsterkte staal, zijn zeer gevoelig, terwijl zachtere of fijnkorrelige materialen vergevingsgezinder zijn.

Korrelgevoeligheid van gewone metalen

| Materiaal | Gevoeligheid voor korrelrichting | Opmerkingen |

|---|---|---|

| Zacht staal | Laag tot gemiddeld | Kan in beide richtingen buigen; dwars op de draad geeft schonere resultaten |

| Roestvrij staal 304 | Matig | Heeft meer invloed op terugvering dan op scheuren |

| Aluminium 6061-T6 | Hoog | Scheurt gemakkelijk bij buigen met de nerf mee; gloeien helpt |

| Koper / Messing | Laag | Buigzaam genoeg voor krappe bochten in elke richting |

| Staal met hoge sterkte (AHSS) | Zeer hoog | Heeft grotere stralen en zorgvuldige oriëntatiecontrole nodig |

Praktische samenvatting:

- Voor aluminium en AHSSDe korrelrichting moet altijd geverifieerd worden voor het vervormen.

- Voor roestvrij staalricht zich meer op terugveringscorrectie dan op scheurvorming.

- Voor koper en zacht staalDe oriëntatie is minder kritisch, maar beïnvloedt nog steeds de herhaalbaarheid.

Invloed van korrelgrootte en warmtebehandeling

De korrelgrootte speelt een belangrijke rol bij de vervorming van metalen. Kleinere, meer uniforme korrels maken het moeilijker om de plaat te laten barsten. Grotere korrels creëren spanningsconcentratiepunten die de buigkwaliteit verminderen.

Processen zoals gloeien, normaliseren of koudvervormen wijzigen de korrelstructuur:

- Gloeien herstelt de vervormbaarheid en verfijnt de korrels, ideaal voor het buigen met een kleine radius.

- Koud werken verhoogt de sterkte maar maakt het metaal ook brosser - voorzichtigheid geboden bij scherpe bochten.

- Verouderingsbehandelingen in aluminiumlegeringen kan het materiaal opnieuw uitharden, waardoor aangepaste radii nodig zijn.

Voorbeeld:

Een 6061 aluminium plaat in de T6-toestand kan barsten bij een radius van 2× de dikte langs de korrel, terwijl dezelfde legering in de O-toestand (gegloeid) kan buigen tot 0,75× over de korrel zonder te breken.

Perskracht en gereedschapsoverwegingen

Voor het buigen over de korrel heen is iets meer kracht nodig omdat het metaal zich verzet tegen vervorming langs de natuurlijke korrel.

Dit betekent meestal een toename van 5-10% in perstonnage vergeleken met het buigen met korrel. Als er voor een klus bijvoorbeeld 40 ton graan nodig is, is er voor het dwars buigen 44-45 ton nodig.

Gereedschapsrichtlijnen:

- Gebruik grotere matrijsopeningen en radii voor met-korrelbochten.

- Gebruik standaard of kleinere radii voor dwarsbochten om de precisie te behouden.

- Controleer altijd de tonnage van de pers en registreer de actuele metingen voor procesconsistentie.

Technische tip:

Vermijd het mengen van onderdelen met verschillende oriëntaties onder dezelfde gereedschapopstelling. Kleine verschillen in tonnage en terugvering kunnen variaties veroorzaken in de uiteindelijke afmetingen - dit is vooral merkbaar bij assemblages of bij elkaar passende onderdelen.

Ontwerp en productieplanning

Controle over de richting van de korrel is geen toeval, maar het resultaat van goede planning, duidelijke communicatie en een gedisciplineerde workflow. Als het op de juiste manier wordt aangepakt, zorgt het ervoor dat elke buiging er identiek uitziet voor honderden onderdelen, ongeacht de ploeg of operator.

Graanrichting markeren en controleren

De eerste stap is zichtbaarheid. Elke gewalste plaat heeft een natuurlijke nerfrichting, vaak aangegeven door pijlen of tekst van de leverancier. Voor het snijden moet die richting worden geverifieerd en worden meegenomen in elke productiestap.

In de ontwerpfase moeten ingenieurs altijd:

- Een pijl voor de richting van de korrel (→) toevoegen aan tekeningen en 3D-modellen.

- Noteer de gewenste oriëntatie in het titelblok ("Bend Across Grain" of "Bend With Grain").

- Communiceer speciale vereisten tijdens pre-productievergaderingen.

In de productiefase:

- Machinebedieners moeten de plaatmarkeringen controleren voordat ze de machine laden.

- Nestsoftware moet oriëntatievergrendeling hebben ingeschakeld om rotatie te voorkomen tijdens het rangschikken van onderdelen.

- Doorgesneden losse stukken moeten worden gelabeld met pijlen of tape met kleurcodering om ze gemakkelijk te kunnen identificeren.

| Stadium | Wat controleren? | Verantwoordelijk |

|---|---|---|

| Materiaal ontvangst | Controleer de rolrichtingmarkeringen | Kwaliteit / Magazijn |

| CAD-ontwerp | Richtingspijlen en notities toevoegen | Ingenieur |

| Nestelen en snijden | Korrelrichting vergrendelen tijdens het nesten | CAM-programmeur |

| Buigopstelling | Bevestig buigrichting vs. markering | Pers Operator |

Pro Tip:

Houd tijdens het instellen van de afkantpers één gelabelde masterblank in de buurt. Deze visuele referentie voorkomt verwisselingen tussen ploegen en zorgt ervoor dat elke batch op dezelfde manier wordt uitgelijnd.

Korrelrichting integreren in processtroom

Een sterke processtroom verbindt de ontwerpintentie met de uitvoering op de werkvloer. Elke stap moet bevestigen dat de korreloriëntatie consistent blijft van plaat tot afgewerkt onderdeel.

Een vereenvoudigde workflow:

- Materiaalverificatie - Inspecteer binnenkomende vellen en documenteer de korrelrichting.

- Blanco snijden - Let op de uitlijning van de pijlen bij het stapelen of labelen van onderdelen.

- Buigvoorbereiding - CAD-notities controleren en bevestigen dat de gereedschapopstelling overeenkomt met de oriëntatie.

- Vormen en inspectie - Buig een teststuk, controleer op scheuren of terugvering en noteer de gegevens.

- Feedback en aanpassing - Als er vervorming optreedt, pas dan de buigradius of richting aan voor de volgende batch.

Deze herleidbare lus legt de basis voor een consistente kwaliteitscontrole. Als er een scheurprobleem optreedt, kunt u dit herleiden naar een specifieke batch of opstelling in plaats van te gissen.

Prestaties en efficiëntie in evenwicht brengen

In de echte productiewereld past de "ideale" richting niet altijd bij de nestindeling. Soms bespaart het draaien van onderdelen met de nerf mee materiaal of zorgt het voor meer stuks per plaat. In plaats van deze optie zonder meer af te wijzen, kunnen ingenieurs een balans vinden tussen kwaliteit en efficiëntie.

| Doel | Over de korrel | Met korrel |

|---|---|---|

| Sterkte & Vermoeidheidsduur | Uitstekend | Matig |

| Cosmetische afwerking | Glad | Iets ruwer |

| Materiaalopbrengst | Iets lager | Hoger (beter nestelen) |

| Vereist tonnage | +5-10% | Onder |

| Risico op barsten | Laag | Hoger |

Voorbeeld:

Als het draaien van een chassisdeel 10% materiaalafval bespaart, maar een met-korrelbocht forceert, compenseer dit dan door:

- De buigradius vergroten met 50%.

- Zachtere of gegloeide platen gebruiken.

- Een snelle testbocht uitvoeren om de resultaten te bevestigen.

Het doel is om van oriëntatie een gecontroleerde afweging te maken in plaats van een verborgen variabele. Het in balans brengen van deze factoren zorgt voor een maximale opbrengst zonder dat dit ten koste gaat van de betrouwbaarheid.

Documentatie en kwaliteitscontroles standaardiseren

Elk onderdeel dat gebogen wordt, moet traceerbare documentatie hebben:

- Materiaalsoort en -dikte.

- Pijl of notatie in de richting van de korrel.

- Vereiste buigradius en oriëntatie.

- Gebruikte afkantpersinstellingen (tonnage, matrijsbreedte, ponsradius).

Hierdoor kunnen operators en inspecteurs de resultaten eenvoudig repliceren in toekomstige batches. Sommige fabrikanten nemen een graanrichtingpictogram op in hun interne ERP- of travelervellen - een kleine maar effectieve manier om buigen in de verkeerde richting te voorkomen.

Praktisch voorbeeld:

Bij Shengen zetten ingenieurs vaak "GR → ACROSS" op tekeningen en eisen ze van operators dat ze een eerste controle uitvoeren voordat ze gaan vormen. Deze gewoonte voorkomt verwisselingen, verbetert de communicatie tussen ploegen en versterkt de kwaliteitscontrole.

Conclusie

De richting van de nerf heeft een directe invloed op de buigkwaliteit. Buigen met de nerf mee kan scheuren en ongelijke hoeken veroorzaken, terwijl buigen dwars op de nerf gladdere, stevigere en consistentere resultaten geeft. Het beheersen van de richting van de draad vanaf het ontwerp tot aan de productie helpt herbewerking te voorkomen en zorgt voor betere productprestaties.

Bij Shengen helpen we je de juiste buigrichting en opstelling te kiezen voor elk project. Stuur ons je tekeningenen onze ingenieurs zullen ze controleren om zuivere bochten, nauwkeurige hoeken en betrouwbare kwaliteit te garanderen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.