In de productie is timing net zo belangrijk als kwaliteit. Vertragingen kunnen productlanceringen vertragen, kosten verhogen en de druk op teams verhogen. Ingenieurs, ontwerpers en inkoopmanagers zoeken voortdurend naar manieren om de productie te versnellen zonder de kwaliteit in gevaar te brengen.

Snelle plaatbewerking helpt dit probleem op te lossen. Het brengt projecten snel van ontwerp naar afgewerkte onderdelen. Met doordachte planning, moderne machines en efficiënte workflows kunnen fabrikanten de doorlooptijden verkorten en tegelijkertijd de nauwkeurigheid en betrouwbaarheid behouden.

Als je begrijpt hoe deze processen werken, worden projecten gemakkelijker te beheren en effectief te managen. Of u nu prototypes of complete productieruns nodig hebt, begrijpen wat de snelheid beïnvloedt helpt u effectiever te plannen, vertragingen te voorkomen en uw onderdelen op tijd te ontvangen.

Belangrijke processen die snelle fabricage mogelijk maken

Snelheid in plaatbewerking hangt af van hoe goed elk proces wordt beheerd. Elke fase, van snijden tot buigen en vormen, beïnvloedt hoe snel en efficiënt onderdelen worden gemaakt.

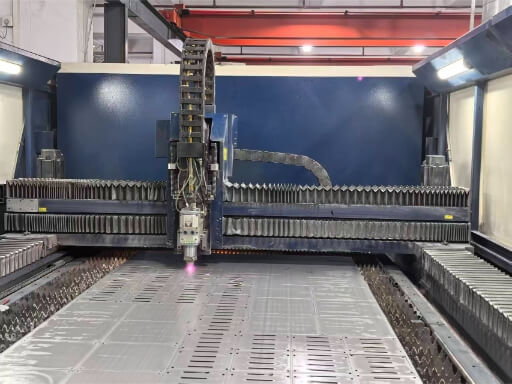

Lasersnijden voor hoge-snelheidsprecisie

Lasersnijden is een van de snelste en nauwkeurigste methoden om plaatmetaal te snijden. Krachtige fiberlasers snijden in luttele seconden door materialen als roestvrij staal, aluminium en zacht staal. De laser volgt een geprogrammeerd pad, dus wisselen tussen verschillende ontwerpen neemt bijna geen tijd in beslag.

CNC-gestuurde lasersystemen versnellen het proces nog verder. Ze lezen digitale ontwerpbestanden rechtstreeks in, waardoor handmatig instellen of gereedschapswissels niet meer nodig zijn. Ingenieurs kunnen beginnen met snijden zodra het ontwerp klaar is. Nesting software zorgt er ook voor dat onderdelen zo gerangschikt worden dat het materiaal efficiënt gebruikt wordt, wat helpt om afval te verminderen.

Lasersnijden produceert schone en gladde randen, zodat onderdelen niet of nauwelijks nabewerkt hoeven te worden. Ze kunnen direct worden gebogen of gelast, wat uren productietijd bespaart. Zelfs voor complexe vormen of gedetailleerde patronen blijft lasersnijden nauwkeurig bij hoge snelheden.

Geautomatiseerde CNC buig- en ponssystemen

Zodra de platen zijn gesneden, moeten ze in vorm worden gebracht. Geautomatiseerd CNC-buigen en ponssystemen maken deze stap snel en consistent. CNC kantpersen kunnen programma's opslaan en automatisch buighoeken aanpassen. De operator laadt de plaat en de machine draait hem elke keer in de exacte hoek.

Automatisering helpt veelvoorkomende menselijke fouten te voorkomen. Sensoren volgen druk en hoeken om nauwkeurigheid te garanderen. Sommige geavanceerde systemen maken zelfs gebruik van robotarmen om vellen te verplaatsen, zodat er minder handmatig hoeft te worden gewerkt en de snelheid toeneemt.

CNC-ponsmachines werken op dezelfde manier. Een revolverpers kan meerdere gereedschappen op één machine houden. Hij kan gaten ponsen, inkepingen maken en reliëfvormen produceren in één enkele opstelling. Deze alles-in-één aanpak vermindert de tijd die nodig is om onderdelen te verplaatsen tussen machines.

Snelle gereedschapswissel en modulaire opstelling voor flexibele productie

Bij traditionele fabricage zorgt het wisselen van gereedschap of het instellen van machines vaak voor vertragingen. Snelwisselsystemen voor gereedschappen lossen dit probleem op. Hiermee kunnen operators binnen enkele minuten wisselen van matrijs, stempel en vormgereedschap. Dit is vooral handig als er snel verschillende onderdelen gemaakt moeten worden.

Modulaire opstellingen maken de productie nog flexibeler. Machines kunnen opnieuw worden geconfigureerd om nieuwe materialen of ontwerpen te verwerken zonder dat een complete revisie nodig is. Opspanningen en klemmen zijn eenvoudig uit te lijnen, wat de insteltijd verkort en de consistentie verbetert.

Deze functies zijn vooral waardevol voor prototypes of kleine series. Ze stellen fabrikanten in staat om snel tussen ontwerpen te wisselen met behoud van hoge precisie. Deze flexibiliteit helpt teams om snel te reageren op wijzigingen in het ontwerp en om afgewerkte onderdelen op tijd te leveren.

Hoe de doorlooptijd van ontwerp tot levering optimaliseren?

Doorlooptijd verkorten betekent niet alleen sneller werken, maar slimmer werken bij elke stap. Het verbeteren van hoe elke fase verloopt, helpt om projecten op schema en binnen het budget te houden.

Stroomlijnen van ontwerpdossiers en technische beoordeling

Een snel fabricageproces begint met duidelijke en nauwkeurige ontwerpbestanden. Ingenieurs gebruiken 3D CAD-modellen om afmetingen, toleranties en buigradii te controleren voor de productie. Als bestanden correct zijn opgemaakt, kunnen ze direct naar CNC- of lasersnijmachines worden gestuurd zonder dat er extra instellingen nodig zijn.

Slecht voorbereide bestanden veroorzaken vaak vertragingen. Rework of verzoeken om verduidelijking kunnen het hele proces vertragen. Om dit te voorkomen, voeren teams Ontwerp voor maakbaarheid (DFM) beoordelingen om ervoor te zorgen dat onderdelen compatibel zijn met de apparatuur en gereedschappen van de fabriek. Dit zorgt ervoor dat ontwerpen efficiënt kunnen worden gemaakt met behulp van standaardprocessen.

Goede communicatie tussen ontwerpers en technici bespaart ook tijd. Directe discussies helpen om kleine details, zoals gatmaten, buigtoeslagen of materiaaldikte, meteen op te lossen. Dit teamwork vermindert het heen-en-weermailen en versnelt de overgang van ontwerp naar productie.

Efficiënte materiaalselectie en voorraadbeheer

Materiaalkeuze en beschikbaarheid hebben een grote invloed op de doorlooptijd. Als de benodigde metalen al op voorraad zijn, kan de productie direct na goedkeuring van het ontwerp beginnen. Winkels die gangbare materialen zoals aluminium, roestvrij staal en koudgewalst staal op voorraad hebben, kunnen bestellingen veel sneller verwerken.

Kiezen voor standaardmaterialen helpt ook. Door typische plaatdiktes te gebruiken, hoeft u niet te wachten op speciale of moeilijk te vinden voorraden. Ingenieurs moeten een evenwicht vinden tussen de prestaties van onderdelen en de beschikbaarheid van materiaal om onnodige vertragingen te voorkomen en een optimale productie te garanderen.

Innovatieve voorraadsystemen houden het materiaalverbruik bij en bestellen voorraden automatisch bij. Dit zorgt ervoor dat populaire metalen altijd beschikbaar zijn. Met deze opzet kan de productie direct van planning naar snijden gaan zonder op leveringen te wachten.

Parallelle productie en slimme planning

Snelle fabricage maakt vaak gebruik van parallelle productie in plaats van een strikte stapsgewijze opeenvolging. Snijden, buigen en afwerken kunnen tegelijkertijd plaatsvinden om het gebruik van machines en arbeid te maximaliseren. Hierdoor verlopen de onderdelen soepel en worden knelpunten in de productie voorkomen.

Intelligente planningssoftware helpt dit proces te beheren. Het controleert werklasten, machinebeschikbaarheid en leveringstermijnen in realtime. Door taken toe te wijzen aan de beste resources wordt stilstand voorkomen en een evenwichtige workflow onderhouden.

Parallelle productie is gunstig voor samenstellingen met meerdere onderdelen. Als de tijdlijnen voor elk onderdeel op elkaar zijn afgestemd, kunnen fabrikanten volledige assemblages sneller en betrouwbaarder voltooien en leveren.

Typische doorlooptijden voor veelvoorkomende plaatmetaalprocessen

Doorlooptijden kunnen variëren afhankelijk van het proces, de complexiteit van het onderdeel, de hoeveelheid en de afwerkingsbehoeften. Inzicht in gemiddelde tijdlijnen helpt u om projecten beter te plannen en duidelijk te communiceren met leveranciers.

Standaard- vs. spoedbestellingen: Wat u kunt verwachten

Voor standaardbestellingen duurt de productie meestal 7 tot 15 werkdagen. Dit omvat elke fase - ontwerpbeoordeling, snijden, vormen, lassen, afwerking en inspectie. Voor complexere samenstellingen of grote productieseries kan een langere verwerkingstijd nodig zijn, vooral als er meerdere oppervlaktebehandelingen nodig zijn.

Spoedbestellingen zijn voor als onderdelen snel nodig zijn. Veel productiewerkplaatsen bieden expressdiensten aan die prototypes binnen 2 tot 5 dagen leveren. Voor kleine productieruns kan het schema vaak worden ingekort tot ongeveer een week door prioriteit te geven aan materialen en machinetijd.

Voorbereiding is de sleutel tot een snelle doorlooptijd. Schone en nauwkeurige ontwerpbestanden, vroegtijdige bevestiging van materiaal en snelle antwoorden op technische vragen helpen allemaal om uw opdracht vooraan in de rij te krijgen. Als alles op voorhand klaar is, kan de productie bijna onmiddellijk starten.

Factoren die de doorlooptijd beïnvloeden

Verschillende factoren beïnvloeden de tijd die nodig is om onderdelen te voltooien en te leveren. De meest voorkomende zijn de complexiteit van het ontwerp, de beschikbaarheid van materialen, de capaciteit van de apparatuur en de afwerkingsprocessen.

Complexe ontwerpen vergen meer tijd voor instelling en inspectie. Onderdelen met krappe toleranties, veel bochten of lasnaden vereisen extra zorg. Oppervlaktebehandelingen zoals poedercoaten of anodiseren kosten ook meer tijd, omdat elke stap in de juiste volgorde moet worden uitgevoerd.

De beschikbaarheid van materiaal kan een project versnellen of vertragen. Standaardmaterialen zijn meestal klaar voor gebruik, maar voor speciale legeringen of aangepaste diktes kan extra tijd nodig zijn. Het vroegtijdig delen van materiaalgegevens voorkomt later wachten.

Machinecapaciteit is ook belangrijk. Als machines bezet zijn, moet de productie misschien wachten, tenzij het project als urgent is gemarkeerd. Moderne planningssoftware helpt om werklasten in balans te brengen en knelpunten te voorkomen.

Hoe Shengen snelle, betrouwbare plaatwerkonderdelen levert?

Elke fase - van offerte tot levering - is ontworpen om wachttijden tot een minimum te beperken en een consistente productie te handhaven. Met geavanceerde machines, vakkundige technici en een gestroomlijnde workflow zorgt Shengen ervoor dat elk project efficiënt verloopt van concept tot voltooiing.

Eigen apparatuur en geautomatiseerde productielijnen

Doordat Shengen een volledige reeks interne machines bezit, heeft het bedrijf volledige controle over de productie. De werkplaats bevat lasersnijders, CNC-buigmachines, stempelpersen en lasstations - allemaal onder één dak. Deze opzet voorkomt vertragingen door uitbesteding of het verplaatsen van onderdelen tussen leveranciers.

Automatisering is de sleutel tot het behouden van snelheid. Lasersnijders en CNC afkantpersen zijn geprogrammeerd om verschillende taken uit te voeren met weinig insteltijd. Gereedschapwissels en buigprogramma's zijn vooraf geladen, zodat operators binnen enkele minuten kunnen wisselen tussen taken. Deze flexibiliteit maakt een snelle doorlooptijd mogelijk voor zowel prototypes als grote orders, terwijl de hoge precisie behouden blijft.

Geautomatiseerde planningssoftware verbindt elke fase van het productieproces. Het coördineert machines, materialen en operators in realtime. Zodra het snijden klaar is, begint het buigen of lassen onmiddellijk. Deze naadloze stroom houdt de productielijn in beweging zonder onnodige pauzes.

Ervaren ingenieurs en snel offertesysteem

Een vakkundig engineeringteam staat achter elke snelle levering. De ingenieurs van Shengen hebben ruime ervaring in het ontwerpen en produceren van plaatwerk. Ze beoordelen tekeningen, bevestigen de maakbaarheid en stellen wijzigingen voor die zowel tijd als kosten besparen. Dergelijke vroege feedback voorkomt ontwerpfouten en vermindert vertragingen later in de productie.

Het offerteproces is ook gebouwd op snelheid. Wanneer een klant een CAD-bestand of tekening uploadt, gebruiken technici geautomatiseerde tools om het materiaalgebruik, de snijtijd en de totale kosten te berekenen. Hierdoor kunnen nauwkeurige offertes binnen enkele uren in plaats van dagen worden geleverd.

Snelle offertes stellen klanten in staat om snel en efficiënt weloverwogen beslissingen te nemen. Zodra een offerte is goedgekeurd, worden dezelfde gegevens direct ingevoerd in de productieplanning, zodat ze niet opnieuw hoeven te worden ingevoerd of handmatig hoeven te worden ingesteld. Deze digitale link tussen offerte en productie zorgt ervoor dat de productie vrijwel onmiddellijk kan beginnen.

Bewezen workflow van prototype tot massaproductie

De workflow van Schengen is opgebouwd rond consistentie en herhaalbaarheid. Het begint met de productie van prototypes, waar vorm, pasvorm en functie worden getest. Na goedkeuring worden alle parameters digitaal opgeslagen, zodat de productiedelen exact overeenkomen met het prototype.

Voor grootschalige productie zorgen gestandaardiseerde opstellingen en modulaire tooling ervoor dat het team de productie snel kan opschalen. Machine-instellingen, buigprogramma's en lasvolgorden worden consistent hergebruikt voor elke batch, waardoor voor alle onderdelen hetzelfde hoge kwaliteitsniveau wordt gegarandeerd.

Kwaliteitscontrole gebeurt bij elke stap, niet alleen aan het einde. Technici controleren afmetingen, uitlijning en oppervlakteafwerking tijdens de productie. Deze voortdurende inspectie voorkomt fouten, vermindert herbewerking en houdt het hele proces van begin tot eind efficiënt.

Snelheid afwegen tegen andere kritieke factoren

Snelle plaatbewerking gaat niet alleen over het snel afwerken van onderdelen. Werkelijke efficiëntie ontstaat door snelheid, kwaliteit en kosten met elkaar in balans te brengen via doordachte planning en sterke technische ondersteuning in elke fase.

Kwaliteitscontrole garanderen bij hoge snelheid

Wanneer de productie in een hoog tempo verloopt, kan het een uitdaging zijn om de kwaliteit constant te houden. Kleine fouten kunnen zich snel verspreiden als het proces niet goed in de gaten wordt gehouden. Daarom is strenge kwaliteitscontrole essentieel bij hogesnelheidsfabricage.

Ingenieurs maken gebruik van digitale inspectiemiddelen en geautomatiseerde meetsystemen om problemen direct te identificeren. Inline inspectie, uitgevoerd tijdens het snijden, buigen en lassen, zorgt ervoor dat elk onderdeel voldoet aan de maat- en tolerantienormen voordat het naar de volgende stap gaat. Deze real-time feedback voorkomt defecten, vermindert verspilling en voorkomt vertragingen later in het productieproces.

Gestandaardiseerde programma's helpen ook om de nauwkeurigheid te behouden. Machines maken gebruik van vooraf ingestelde instellingen voor terugkerende taken, waardoor een consistente uitvoer wordt gegarandeerd, zelfs bij hoge snelheden. Operators controleren de kalibratie voor elke opdracht en kwaliteitsteams voeren regelmatig controles uit om ervoor te zorgen dat de resultaten binnen de specificaties blijven.

Communicatie is net zo belangrijk als apparatuur. Technici, operators en kwaliteitsmedewerkers werken samen om problemen op te sporen en op te lossen voordat ze de productie beïnvloeden. Dit teamwork zorgt ervoor dat snelheid en precisie altijd hand in hand gaan.

Kostenoverwegingen voor versnelde services

Een snelle levering brengt vaak extra kosten met zich mee. Spoedorders kunnen een prioriteitsplanning, overuren of speciale machinetijd vereisen. Deze stappen verhogen de productiekosten, maar ze zijn het vaak waard om strakke deadlines te halen of verloren zakelijke kansen te voorkomen.

Om de kosten effectief te beheren, is planning cruciaal. Klanten die prognoses maken of orders in batches plaatsen, kunnen vaak betere prijzen krijgen terwijl de doorlooptijden kort blijven. Flexibele planning helpt om de werkdruk in balans te houden, waardoor overwerk of plotselinge veranderingen in de opstelling minder vaak nodig zijn.

De materiaalkeuze beïnvloedt ook de kosten. Als je metalen kiest die al op voorraad zijn en standaard plaatafmetingen gebruikt, voorkom je vertragingen bij de inkoop en extra kosten. Ingenieurs kunnen geschikte alternatieven voorstellen die voldoen aan de sterkte- en afwerkingsvereisten en tegelijkertijd sneller en betaalbaarder te produceren zijn.

Krijg uw onderdelen sneller met Shengen

Snelle plaatbewerking begint lang voor de eerste snede - het begint met hoe goed uw project is voorbereid. Als uw tekeningen, materialen en specificaties vanaf het begin duidelijk zijn, verloopt het offerte- en productieproces veel sneller. Het doel van Shengen is om klanten te helpen tijd te besparen in elk stadium, van het indienen van het ontwerp tot de uiteindelijke levering.

Hoe vollediger en nauwkeuriger uw ontwerpbestanden zijn, hoe sneller ingenieurs een offerte kunnen opstellen. Door 3D CAD-bestanden op te sturen in formaten zoals STEP, IGES of DXF kunnen geautomatiseerde tools de geometrie van het onderdeel onmiddellijk lezen. Zorg ervoor dat u details zoals materiaalsoort, oppervlakteafwerking en hoeveelheid toevoegt, zodat ingenieurs de prijs en doorlooptijd correct kunnen berekenen.

Een korte notitie toevoegen over de functie of kritische afmetingen van het onderdeel helpt ook. Zo kunnen technici mogelijke fabricage-uitdagingen vroegtijdig herkennen, zoals krappe bochten of ongebruikelijke gatenpatronen. Als je al weet wat het tolerantiebereik van je voorkeur is, voeg dat dan ook toe. Zo verkort je de beoordelingstijd en voorkom je onnodige latere revisies.

Snel onderdelen nodig? Upload vandaag nog je tekeningen en vereisten voor een snelle offerte van Shengen's engineeringteam. Onze experts beoordelen uw ontwerp, bevestigen de maakbaarheid en sturen binnen enkele uren een gedetailleerde kostenraming, zodat uw project zonder vertraging in productie kan gaan.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.